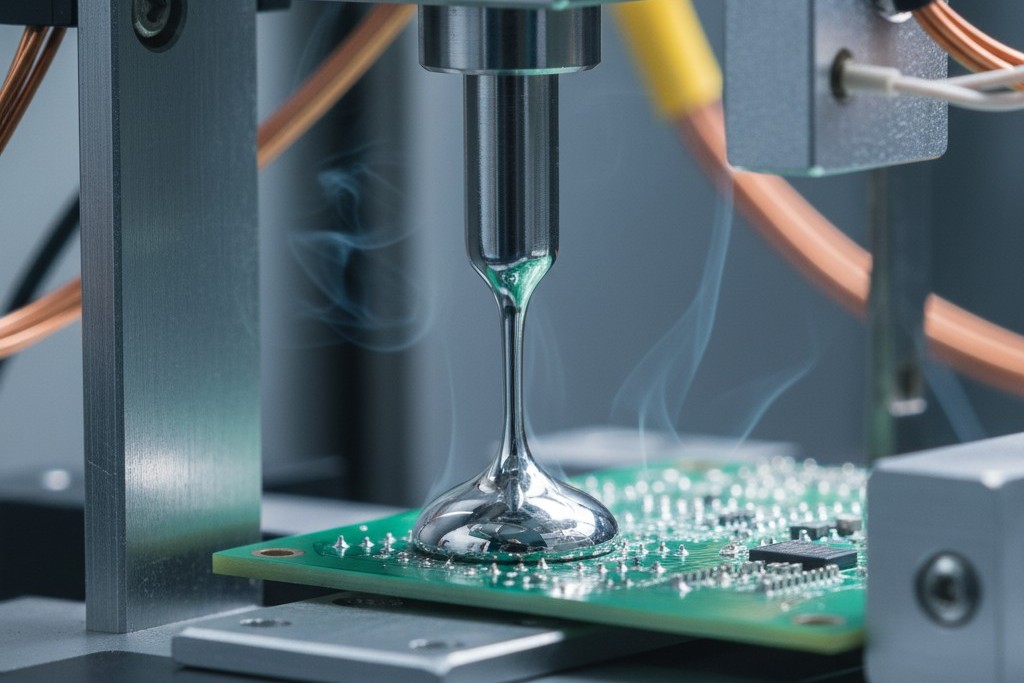

Dalam elektronik dengan keandalan tinggi, sambungan solder yang paling berbahaya bukanlah yang jelek. Sambungan solder dingin, jembatan, de-wetting—ini adalah cacat yang jelas. Mesin AOI atau operator terlatih mana pun akan menangkapnya sebelum papan meninggalkan lantai produksi. Ancaman sebenarnya bagi produk Kelas 3 adalah sambungan yang tampak sempurna. Ia memiliki fillet yang halus dan mengkilap. Ia memiliki 100% pengisian lubang. Ia lolos inspeksi visual dengan sangat baik. Namun di bawah permukaan mengkilap itu, struktur tembaga yang memungkinkan sambungan listrik telah terhapus secara kimiawi.

Ambil skenario umum selama transisi dari prototipe ke produksi massal. Sebuah fasilitas mengalihkan produk warisan ke proses bebas timbal SAC305. Papan terlihat sangat bersih keluar dari jalur solder selektif. Namun enam bulan kemudian, pengembalian dari lapangan mulai datang dengan sirkuit terbuka yang bersifat intermiten. Pengujian getaran menunjukkan kaki-kaki komponen tertarik lurus keluar dari papan. Analisis penampang—satu-satunya cara untuk melihat kebenaran—mengungkapkan kengerian: “lutut” dari lubang terusan hilang. Ini adalah persimpangan kritis di mana pelapisan membengkok dari dinding lubang ke pad permukaan. Ia tidak retak. Ia telah larut. Solder menempel pada fiberglass polos, dan sambungan listrik mengambang di atas lapisan mikroskopis senyawa intermetalik yang rapuh.

Ini adalah pelarutan tembaga. Ini bukan kegagalan mekanis; ini penghapusan kimiawi. Pot solder bertindak sebagai pelarut. Di era paduan bebas timbal, mengabaikan fisika kelarutan mengubah mesin solder selektif Anda menjadi alat penghancur otomatis.

Fisika dari Paduan yang Lapar

Menyolder bukanlah menempelkan lem; ini adalah proses paduan. Ketika solder cair membasahi permukaan tembaga, ia tidak hanya duduk di atasnya. Ia melarutkan sebagian tembaga untuk menciptakan senyawa intermetalik (IMC), biasanya Cu6Sn5. Lapisan ini diperlukan untuk ikatan. Namun, paduan bebas timbal seperti SAC305 (Timah-Perak-Tembaga) adalah pelarut yang jauh lebih agresif dibandingkan generasi Timah-Timbal (SnPb) lama. Mereka sangat lapar akan tembaga.

Dua variabel yang menggerakkan laju di mana solder cair memakan tembaga padat: suhu dan aliran. Persamaan Arrhenius menentukan bahwa untuk setiap kenaikan suhu pot sebesar 10°C, laju reaksi (dan dengan demikian laju pelarutan) meningkat secara non-linear. Jika Anda menjalankan pot pada 290°C atau 300°C untuk memaksa aliran ke papan yang sulit, Anda mempercepat erosi pelapisan tembaga.

Namun suhu hanyalah setengah dari persamaan. Penyolderan selektif menambahkan komponen dinamis: kecepatan aliran. Berbeda dengan penyolderan gelombang, di mana papan melewati gelombang sekali, nozzle selektif dapat duduk di bawah pin, memompa solder panas segar yang belum jenuh ke permukaan tembaga. Pengisian ulang konstan ini menghilangkan lapisan batas jenuh, memungkinkan solder segar menyerang tembaga secara terus-menerus.

Variabel sekunder sering mengejutkan tim pemeliharaan: kandungan tembaga dari pot itu sendiri. Saat mesin berjalan, ia melarutkan tembaga dari papan, meningkatkan persentase tembaga dalam paduan. Ini meningkatkan suhu liquidus solder, membuatnya menjadi “lambat” atau berpasir. Reaksi alami dari seorang insinyur proses yang melihat solder lambat adalah menaikkan suhu pot. Ini menciptakan lingkaran umpan balik: suhu yang lebih tinggi melarutkan lebih banyak tembaga, yang menaikkan titik leleh, yang mendorong suhu lebih tinggi. Jika Anda tidak secara rutin menganalisis pot solder Anda dan membuangnya saat kadar tembaga melebihi batas pabrikan paduan (sering sekitar 0.9% hingga 1.0% untuk SAC305), Anda sedang memasak papan Anda dalam bak yang memerlukan suhu berbahaya hanya untuk mengalir.

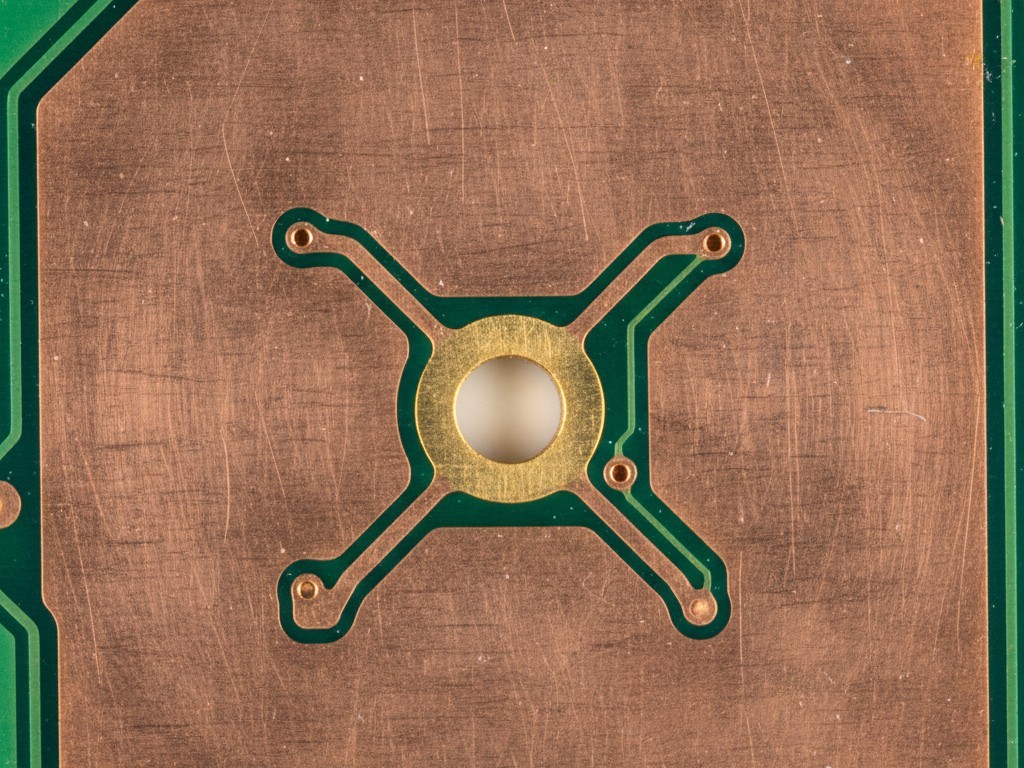

Kerentanan kritis dalam sambungan lubang terusan adalah “lutut” lubang. Dalam sebagian besar proses fabrikasi PCB, pelapisan di lutut lebih tipis daripada di dinding barel datar karena fisika elektroplating. Jika Anda memiliki 25µm tembaga di barel, Anda mungkin hanya memiliki 15µm atau 20µm di lutut. Ketika penyolderan selektif yang agresif melewati area ini, ia menyerang dari atas (sisi pad) dan dari dalam (sisi barel). Tidak butuh waktu lama untuk melarutkan 15µm tembaga. Setelah tembaga itu hilang, solder membasahi epoxy kaca PCB. Tampak terhubung, tapi integritas mekanisnya nol.

Medan Perang Pelepasan Termal

Sementara fisika pelarutan terjadi di pot solder, penyebab utama hampir selalu ditemukan dalam data CAD. Desain termal yang buruk pada PCB mendorong pelarutan tembaga lebih dari faktor lain. Secara khusus, ini adalah pertarungan antara kebutuhan listrik untuk sambungan ground yang solid dan kebutuhan manufaktur untuk pelepasan termal.

Skenario khas melibatkan pin konektor arus tinggi yang terhubung ke beberapa ground plane pada papan 12 lapis. Jika perancang menggunakan koneksi “padat”—membanjiri tembaga langsung ke pin tanpa jari-jari pelepasan termal—pin tersebut menjadi heat sink besar. Ketika nosel solder selektif menyentuh pin itu, panas langsung menyebar ke lapisan dalam. Solder membeku sebelum dapat naik melalui lubang.

Insinyur proses yang berdiri di mesin kini berada dalam kesulitan. Sambungan tidak terisi. Mereka tidak dapat mengubah desain papan; file Gerber terkunci. Satu-satunya pengungkit mereka adalah profil mesin. Jadi, mereka meningkatkan waktu tinggal. Alih-alih waktu tinggal aman 2 detik, mereka mendorongnya menjadi 6, 8, atau 10 detik. Mereka mungkin juga menaikkan suhu pot menjadi 320°C. Akhirnya, panas mengalahkan massa termal ground plane, dan solder mengalir ke sisi atas. Sambungan terlihat terisi. Sukses? Tidak.

Sementara panas berjuang naik ke sisi atas melalui barrel, sisi bawah sambungan—tempat nosel menyemprot solder panas—berada dalam bak pelarut superpanas dengan kecepatan tinggi selama 10 detik. Tembaga di lutut bawah dan barrel bawah telah sepenuhnya terkelupas. Operator melihat lubang terisi dan menyetujui. Penampang menunjukkan bencana berlubang.

Sangat penting untuk membedakan erosi kimia ini dari kegagalan mekanis seperti pengangkatan pad. Pengangkatan pad sering kali akibat kejutan termal atau stres mekanis di mana tembaga mengelupas dari fiberglass. Pelarutan berbeda. Tembaga tidak mengelupas; ia menghilang ke dalam larutan pot solder. Jika Anda melihat “pad terangkat” yang tampak compang-camping atau menipis di bawah pembesaran, kemungkinan besar Anda melihat pelarutan yang melemahkan foil hingga gagal.

Logika Berbahaya dari “Hanya Beberapa Detik Lagi”

Tidak ada waktu tinggal “aman” universal. Siapa pun yang memberi Anda angka tetap seperti “jangan pernah melebihi 4 detik” menyederhanakan hingga kesalahan. Waktu tinggal 4 detik pada papan tembaga 0,5oz mungkin fatal, sementara waktu tinggal 6 detik pada backplane tembaga berat 3oz mungkin diperlukan. Namun, non-linearitas risiko tetap konstan. Kerusakan antara detik ke-6 dan ke-8 jauh lebih besar daripada antara detik ke-1 dan ke-2.

Risiko ini diperparah oleh pengerjaan ulang. Dalam banyak lingkungan manufaktur beragam tinggi, jika sambungan solder selektif tidak terisi sepenuhnya, papan dikirim ke stasiun solder tangan untuk “sentuhan akhir.” Ini sering menjadi paku terakhir di peti mati. Proses selektif sudah menipiskan pelapisan tembaga secara signifikan. Ketika teknisi menggunakan solder iron (sering disetel ke 750°F/400°C untuk menangani ground plane berat) dan menambahkan lebih banyak flux dan kawat, mereka memulai kembali proses pelarutan pada barrel yang sudah terkompromi.

Ironi dari budaya “sentuhan akhir” adalah lubang yang terisi 75% sering kali secara mekanis lebih kuat dan cukup secara elektrik (menurut IPC Kelas 2 dan bahkan beberapa kondisi Kelas 3) dibandingkan lubang yang sama yang dikerjakan ulang untuk mencapai pengisian 100%. Pengejaran kesempurnaan visual mendorong operator untuk menghancurkan struktur internal sambungan. Kita pada dasarnya membakar rumah untuk mengecat atap.

Validasi: Mempercayai Fisika daripada Mata

Jika inspeksi visual buta terhadap mode kegagalan ini, bagaimana Anda memvalidasi proses Anda? Kenyataan bagi banyak organisasi adalah Anda tidak dapat memvalidasi proses solder selektif untuk produk dengan keandalan tinggi tanpa pengujian destruktif. Anda harus mengorbankan papan untuk menyelamatkan lini produk.

Ini dimulai dengan “Audit Termal” atau kualifikasi proses. Saat memprofil papan baru, identifikasi pin ground bermassa tinggi. Jalankan profil yang mencapai pengisian lubang. Kemudian, ambil papan itu dan buat penampang pada pin spesifik tersebut. Anda perlu mengukur ketebalan tembaga yang tersisa di lutut. IPC-6012 Kelas 3 mengharuskan ketebalan pelapisan tersisa tertentu, tetapi sebagai aturan rekayasa umum, jika Anda melihat penipisan tembaga lebih dari 50% dibandingkan area yang belum disolder, proses Anda tidak terkendali.

Jika penampang menunjukkan pelarutan, Anda memiliki tiga opsi, tidak satupun mudah.

- Perkenalkan pemanasan awal sisi bawah. Dengan menaikkan suhu seluruh papan menjadi 110°C-130°C sebelum nosel menyentuhnya, Anda mengurangi delta termal yang harus diatasi nosel, memungkinkan waktu tinggal lebih singkat.

- Gunakan diameter nosel yang lebih besar. Jika ruang memungkinkan, aliran yang lebih besar mentransfer panas lebih efisien daripada jet sempit.

- Tolak desain tersebut. Ini adalah langkah yang paling sulit tetapi paling diperlukan. Tunjukkan data penampang kepada tim tata letak PCB. Sambungan ground yang solid tidak "kuat" jika memaksa proses manufaktur untuk merusak pelapisan.

Fisika tidak peduli dengan jadwal produksi atau target hasil Anda. Jika Anda menggabungkan paduan bebas timbal yang agresif, suhu tinggi, dan waktu tinggal yang lama, tembaga akan larut. Satu-satunya pertahanan adalah berhenti melihat fillet mengkilap di atas dan mulai khawatir tentang erosi tak terlihat di bawahnya.