Suara kegagalan uji jatuh sangat khas, tetapi keheningan yang mengikuti di laboratorium analisis kegagalan adalah tempat ketegangan sebenarnya terjadi. Sebuah prototipe perangkat genggam jatuh ke beton. Layar selamat, casing selamat, tetapi unit mati. Refleks langsung di ruang teknik adalah menyalahkan rumah fabrikasi. Tuduhan hampir selalu sama: laminasi "buruk," resin "kurang kering," atau adhesi "lemah."

Tetapi ketika Anda memperbesar penampangnya, ceritanya berubah. Bantalan tembaga tidak hanya terangkat; ia membawa sebagian epoksi dielektrik bersamanya. Ini adalah kawah bantalan. Ini bukan kegagalan kimia adhesi; ini kegagalan arsitektur mekanis. Anda tidak dapat menyelesaikan masalah geometri dengan menuntut lembar data "lebih kuat" dari pemasok material Anda. Jika Anda melihat kawah, kemungkinan Anda meminta laminasi melakukan pekerjaan yang seharusnya menjadi tugas sasis mekanis.

Anatomi Kawah

Anda tidak dapat memperbaiki masalah jika terus salah mengidentifikasinya. Insinyur sering menganggap setiap pemisahan di bawah BGA (Ball Grid Array) sebagai "angkat bantalan." Angkat bantalan biasanya merupakan fenomena termal atau akibat basah yang buruk selama reflow. Kawah bantalan adalah patahan mekanis yang keras.

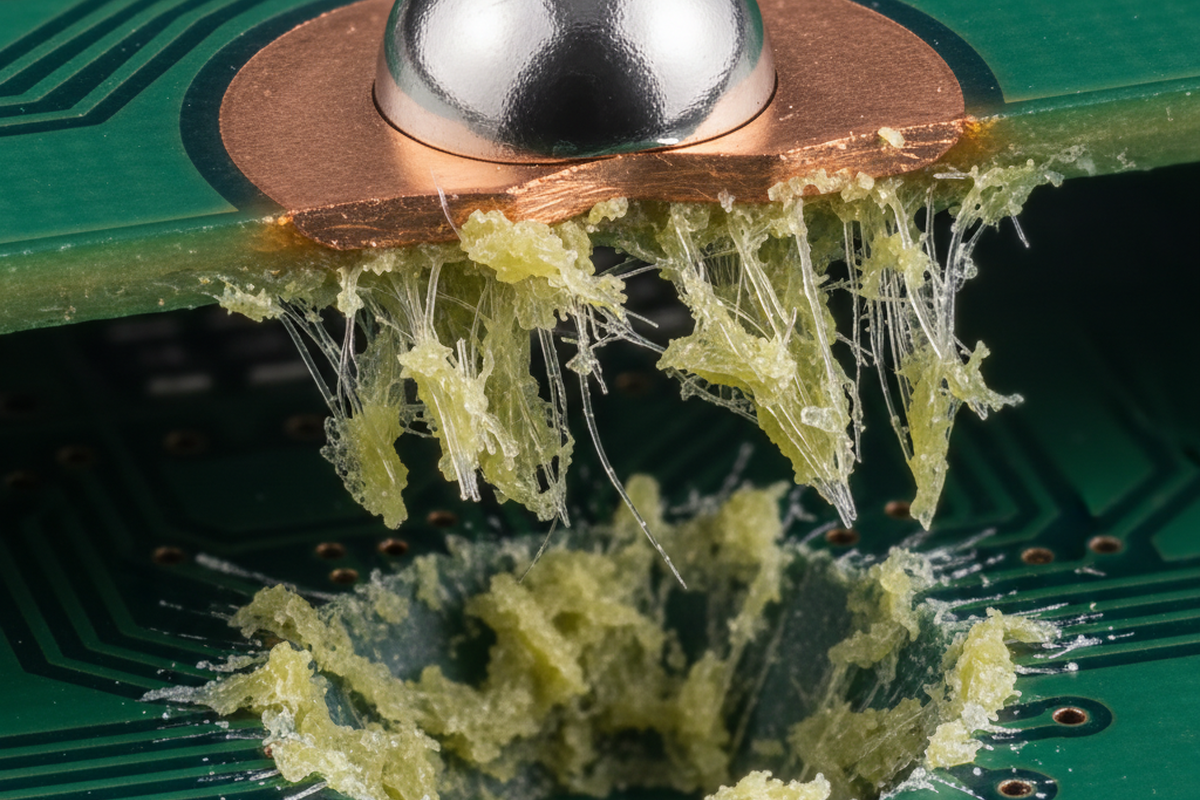

Lihat situs kegagalan di bawah mikroskop. Kawah sejati meninggalkan lekukan khas di bahan laminasi itu sendiri. Bantalan tembaga masih menempel erat pada bola solder, dan bola solder menempel erat pada komponen. Kegagalan terjadi sepenuhnya di dalam resin dielektrik di bawah tembaga. Tampaknya seperti sekop es krim yang tercabut dari wadahnya.

Perbedaan ini sangat penting karena menyingkirkan kepanikan umum "Black Pad." Black Pad adalah masalah korosi kimia yang mempengaruhi lapisan ENIG (Electroless Nickel Immersion Gold), meninggalkan permukaan gelap dan datar di mana solder gagal melekat. Jika Anda melihat epoksi bergerigi dan serat kaca menonjol dari papan atau menempel di bagian bawah bantalan yang terangkat, Anda tidak memiliki masalah Black Pad. Anda memiliki masalah manajemen stres. Resin tidak gagal secara kimiawi. Resin tersebut kalah secara mekanis.

Fisika Kecepatan: Sensitivitas Laju Regangan

Alasan mode kegagalan ini sangat licik—dan sering disalahkan pada "batch buruk"—adalah karena FR-4 dan laminasi serupa sensitif terhadap laju regangan. Material yang berperilaku dengan duktibilitas baik selama siklus termal lambat atau uji lentur statis akan bertindak seperti kaca rapuh selama benturan kecepatan tinggi.

Ketika perangkat jatuh ke tanah, gelombang kejut merambat melalui PCB. Jika papan diizinkan untuk melengkung, energi regangan itu harus pergi ke suatu tempat. Dalam kejadian jatuh standar (mengikuti JEDEC JESD22-B111 atau serupa), laju regangan bisa sangat tinggi. Pada kecepatan ini, rantai polimer dalam resin tidak punya waktu untuk mengorientasi ulang dan menghilangkan energi. Mereka langsung putus.

Inilah mengapa melihat Suhu Transisi Kaca (Tg) pada lembar data adalah pemborosan waktu untuk mode kegagalan spesifik ini. Tg mengukur kinerja termal, bukan ketangguhan patahan (K1c) atau modulus kecepatan tinggi. Anda bisa membayar mahal untuk material Tg tinggi (170°C+) dan tetap melihat kawah yang katastrofik karena material tersebut sama rapuhnya, jika tidak lebih, pada kecepatan benturan suhu kamar.

Pembunuh Diam-diam: Itu Terjadi Sebelum Jatuh

Sebelum Anda bahkan memasukkan papan ke dalam penguji jatuh, Anda mungkin sudah merusak bantalan. Persentase signifikan dari "kegagalan uji jatuh" sebenarnya adalah "kegagalan depaneling" yang kebetulan terbuka saat jatuh.

Pertimbangkan mekanisme memecahkan papan dari panel. Jika Anda menggunakan proses V-score dan memisahkan papan secara manual atau dengan pisau gaya pemotong pizza, Anda memperkenalkan momen lentur besar langsung ke tepi papan. Jika konektor berat atau BGA duduk terlalu dekat dengan garis patahan itu, gelombang stres dari patahan tersebut menciptakan mikro-retakan di resin di bawah pad. Retakan ini tidak terlihat dengan mata telanjang dan sering lolos pengujian listrik (ICT) karena tembaga masih menyentuh. Namun integritas struktural resin sudah hilang.

Ini sering menjadi sumber kegagalan “hantu”. Tes jatuh tidak memecahkan resin; itu hanya menyelesaikan pekerjaan yang dimulai oleh mata router. Jika Anda melihat kawah di dekat tepi papan, abaikan ketinggian jatuh untuk sesaat dan audit stasiun depaneling Anda. Cari gauge regangan pada perlengkapan. Jika Anda tidak melihatnya, Anda tidak mengukur variabel yang sebenarnya membunuh hasil produksi Anda.

Perangkap Kekakuan Solder

Banyak perancang melewatkan variabel yang kontra-intuitif: membuat sambungan solder lebih kuat sering membuat sistem menjadi lebih lemah. Paduan bebas timbal standar industri, SAC305 (Sn-Ag-Cu), banyak digunakan karena dapat diandalkan dan dipahami dengan baik. Namun, SAC305 memiliki Modulus Young yang relatif tinggi—itu kaku.

Dalam kejadian jatuh, Anda menginginkan kepatuhan. Anda menginginkan sesuatu dalam tumpukan untuk bertindak sebagai peredam kejut. Jika sambungan solder kaku (SAC305), komponen kaku (BGA keramik), dan pad tembaga kaku, satu-satunya hal yang tersisa untuk menyerap energi adalah resin laminasi. Resin adalah hal "paling lunak" dalam rantai kekakuan tinggi spesifik itu, jadi ia robek.

Beralih ke paduan dengan modulus lebih rendah, seperti SAC105 atau beberapa paduan rendah perak yang didoping tertentu, dapat secara drastis mengurangi pembentukan kawah. Paduan yang lebih lunak ini mengalami deformasi plastis selama kejutan, menyerap energi yang seharusnya ditransfer ke laminasi. Rasanya salah bagi seorang insinyur untuk meminta solder yang “lebih lemah”, tetapi dalam konteks kejutan mekanis, kepatuhan adalah kunci bertahan hidup. Tentu saja, ini memperkenalkan kompromi: kandungan perak yang lebih rendah sering mengurangi keandalan siklus termal. Anda harus menyeimbangkan risiko perangkat mati akibat jatuh dengan risiko mati akibat kelelahan termal selama lima tahun. Namun untuk perangkat genggam, jatuh biasanya adalah pembunuh utama.

Geometri adalah Takdir

Pada akhirnya, Anda tidak bisa menipu fisika dengan spesifikasi material. Jika Anda menempatkan BGA besar dan berat di tengah PCB tipis dan kemudian memasang PCB itu hanya dengan sekrup di sudut-sudut jauh, Anda telah membuat trampolin. Ketika trampolin itu melengkung selama kejutan, kelengkungan tertinggi ada di tengah—tepat di tempat BGA Anda disolder.

Perbaikan paling efektif untuk kawah pad jarang melibatkan bahan laminasi baru. Biasanya, Anda hanya perlu sekrup pemasangan baru. Menambahkan standoff atau tonjolan penopang di dekat BGA besar meningkatkan kekakuan lokal papan, mencegah lentur yang menyebabkan retakan. Anda mengubah bentuk mode papan selama getaran.

Ini juga berlaku untuk routing jejak. Sementara “sobekan jejak” adalah kerabat dari pembentukan kawah (di mana jejak tembaga patah di leher dekat pad), solusinya serupa. Teardrop dan jejak masuk yang lebih lebar mendistribusikan stres. Tetapi tidak ada penebalan jejak yang akan menyelamatkan pad jika papan dibiarkan melengkung 4mm selama benturan.

Anda harus melacak garis gaya. Lihat di mana massanya (baterai, pendingin, pelindung) dan lihat di mana jangkar berada. Jika komponen sensitif Anda duduk di “garis patahan” antara titik-titik ini, Anda mengandalkan ketangguhan patahan lapisan tipis epoksi untuk menjaga produk Anda tetap utuh. Itu adalah taruhan yang akhirnya akan Anda kalah. Amankan massanya, kaku-kan papan secara lokal, dan berhenti berharap resin akan menyelamatkan Anda.