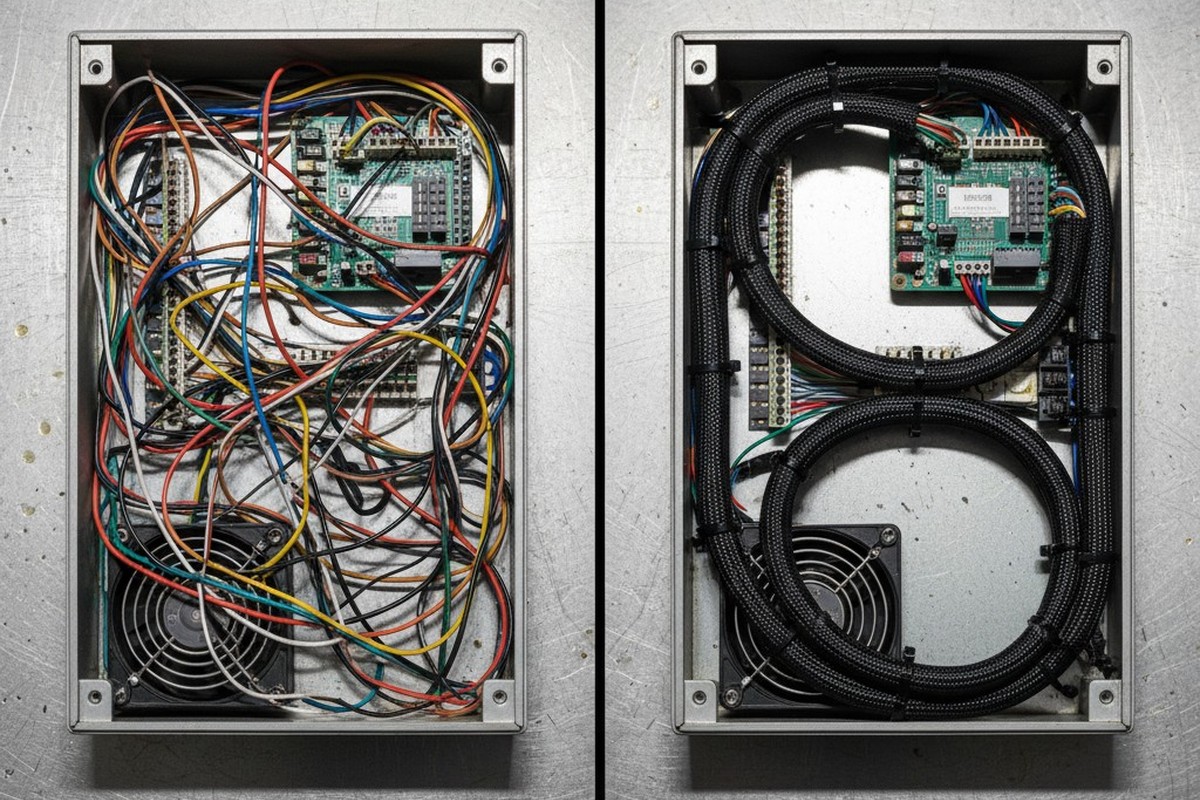

Cara paling akurat untuk menilai kesehatan rekayasa dari sebuah jalur adalah dengan melihat bagian yang tidak akan pernah dilihat pelanggan. Penutup eksternal bisa dipoles, dicat bubuk, dan bermerek secara sempurna, tetapi buka tutupnya, dan kebenarannya terungkap. Jika kabel internal terlihat seperti sarang ular—kabel yang menarik tegang, loop layanan yang hilang, bundel yang menghalangi aliran udara—sistem sudah gagal. Hanya saja belum berhenti berfungsi.

Estetika dalam pengkabelan bukan tentang kemewahan; mereka adalah proxy untuk keandalan. Ketika kita membuka sebuah rangka dan melihat ‘sarang ular,’ kita tidak hanya melihat kekacauan. Kita melihat energi potensial yang menunggu untuk berubah menjadi kegagalan kinetik. Kabel yang di-routing sembarangan adalah kabel yang akan bergesekan dengan standoff sampai isolasinya gagal. Bundel yang dimasukkan ke dalam intake kipas adalah dinding termal. Dalam integrasi industri dengan risiko tinggi, perbedaan antara kotak yang berjalan selama sepuluh tahun dan satu yang kembali dengan palet RMA dalam enam bulan seringkali sepenuhnya ditentukan oleh geometri kabel di dalamnya.

Jika Tidak Ada di Gambar, Itu Tidak Ada di Kotak

Mode kegagalan terbesar dalam perakitan box adalah bergantung pada pengetahuan tribal. Anda mungkin memiliki teknisi brilian yang tahu persis cara men-route kabel SATA agar tidak menyeberangi jalur sinyal frekuensi tinggi. Tetapi jika teknisi itu libur, atau jika produksi meningkat dari sepuluh unit menjadi seribu, pengetahuan itu menghilang. Kami telah melihat prototipe yang berfungsi sempurna di meja uji gagal pengujian EMI segera setelah skala karena routing “standar” tidak didokumentasikan. Perakit di jalur hanya mengambil jalur terpendek antara dua titik, menyusuri kabel sinyal tepat di atas transformator yang bising.

Konsistensi membutuhkan diagram routing yang seketat skematik PCB itu sendiri. Ini berarti mendefinisikan jalur pasti, titik pengikat, dan jarak pemisahan bundel. Hanya menentukan “hubungkan J1 ke J2” tidak cukup; Anda harus mendefinisikan jalan yang diambil untuk sampai ke sana. Di sinilah perbedaan antara standar IPC/WHMA-A-620 Kelas 2 dan Kelas 3 sering kabur dalam praktiknya. Meskipun kontrak mungkin hanya secara ketat mensyaratkan Kelas 2, logika routing—menghindari tepi tajam, menjaga radius tikungan—adalah persyaratan fisika, bukan hanya dokumen. Jika Anda tidak mendokumentasikan jalurnya, Anda secara efektif sedang merancang ulang produk dengan setiap unit yang dibuat.

Routing Kabel adalah Masalah Dinamika Fluida

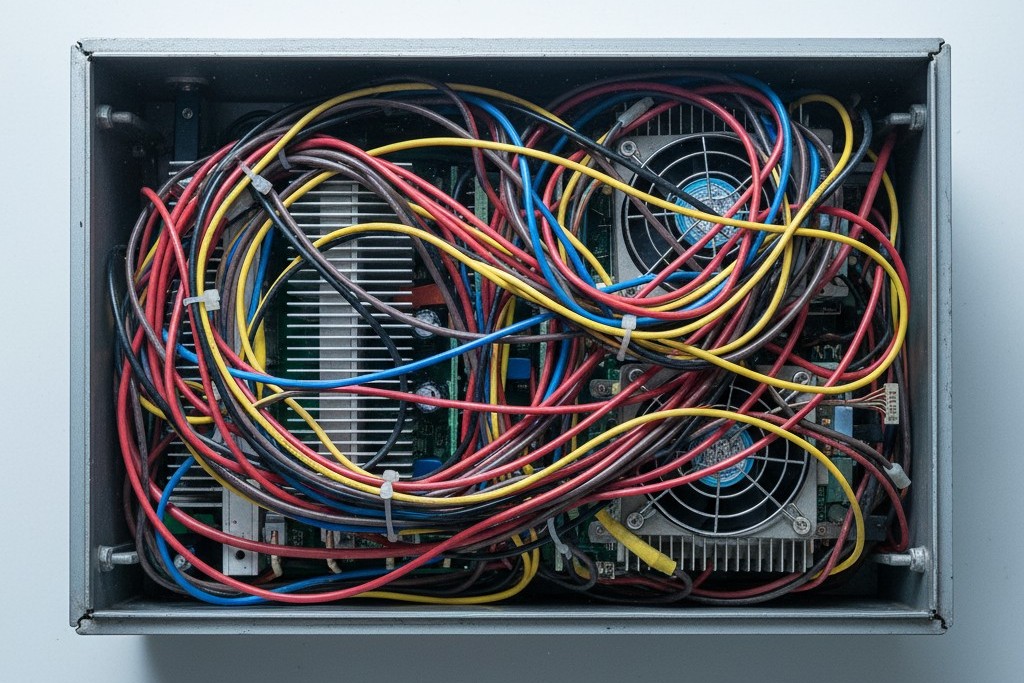

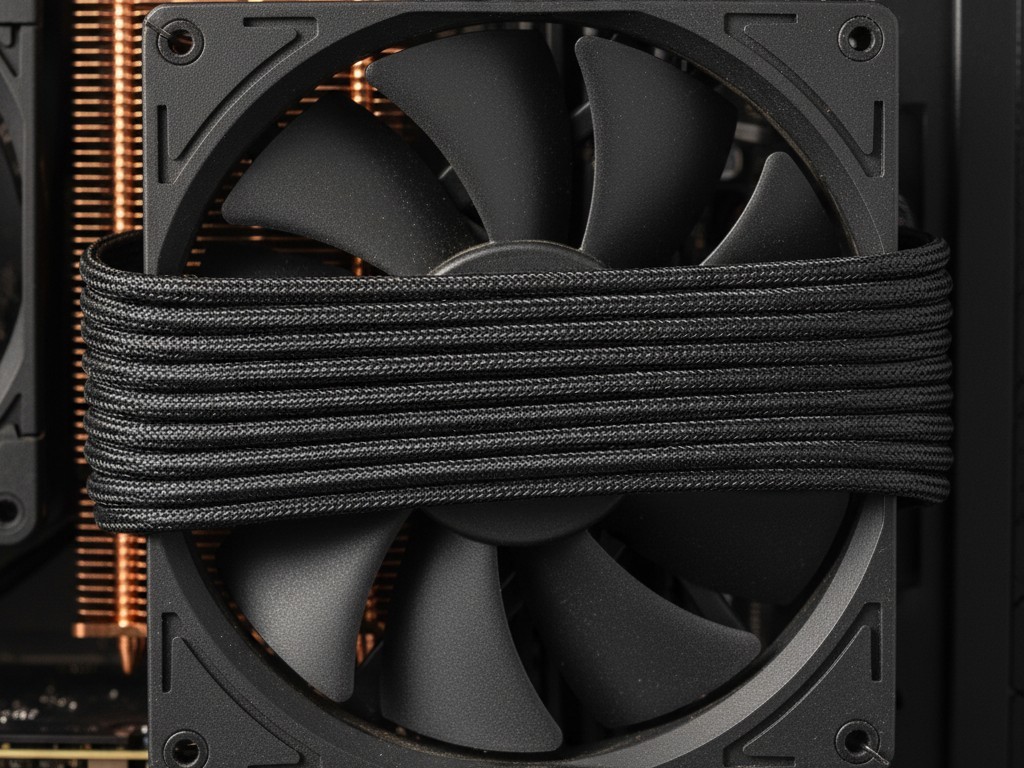

Ada kebingungan yang meluas dalam manajemen termal di mana insinyur menyalahkan kipas karena terlalu panas padahal mereka harus menyalahkan harness. Anda bisa menempatkan kipas dengan CFM tertinggi di pasar, tetapi jika Anda menempatkan bundel kabel setebal dua inci langsung di vent intake, Anda telah membangun bendungan, bukan sistem pendingin. Kami sering menemui “kegagalan termal” di mana akar penyebabnya hanyalah kurangnya disiplin routing.

Aliran udara adalah cairan, dan mengikuti jalur resistensi paling kecil. Ketika kabel diperlakukan sebagai sesuatu yang tambahan—dimasukkan ke dalam ruang negatif yang tersisa setelah papan dipasang—mereka hampir selalu mengisi celah udara yang dimaksudkan untuk konveksi. Pembuatan yang disiplin menganggap bundle kabel sebagai objek padat dalam model termal. Dengan mengarahkan kabel sepanjang rel chassis dan menggunakan sudut alami dari enclosure, Anda mempertahankan aliran laminar yang diperlukan untuk menjaga prosesor dan catu daya dalam kurva derating mereka. Jika Anda melihat gambar termal dari chassis dan melihat titik panas di dekat intake, periksa kabel sebelum Anda mendesain ulang heat sink.

Getaran Mengubah Tegangan Menjadi Kegagalan

Kabel dalam tekanan adalah tragedi lambat. Tembaga adalah logam lunak, dan isolasi adalah plastik; keduanya rentan terhadap “aliran dingin” (creep) saat diberi tekanan. Jika kabel ditarik kencang terhadap tepi logam atau bahkan terhadap konektornya sendiri, waktu dan getaran secara tak terelakkan akan menyebabkan bahan tersebut bergerak. Di lingkungan otomotif atau industri, di mana getaran konstan, kabel yang kencang berperilaku seperti senar gitar. Ia memiliki frekuensi resonansi. Ketika sistem mencapai frekuensi tersebut, pin konektor bergetar, lapisan plated aus, dan Anda mendapatkan kegagalan lapangan yang paling ditakuti: bug hantu intermiten.

Insting banyak orang adalah menambahkan lebih banyak pengikat zip untuk menahan semuanya, tetapi ini adalah pedang bermata dua. Mengencangkan bundle dengan pengikat bertekanan tinggi bisa menghancurkan isolasi, mengubah impedansi garis berkecepatan tinggi dan menciptakan titik lemah. Tujuannya adalah mendukung kabel, bukan mencekik mereka. Kami mencari “strain relief” secara harfiah—mengurangi tekanan dari titik terminasi. Konektor harus membawa sinyal, bukan beban mekanis dari berat kabel. Jika Anda menghapus kabel dan langsung kembali dua inci, itu dipasang dengan tegang, dan itu sudah mendekati mati.

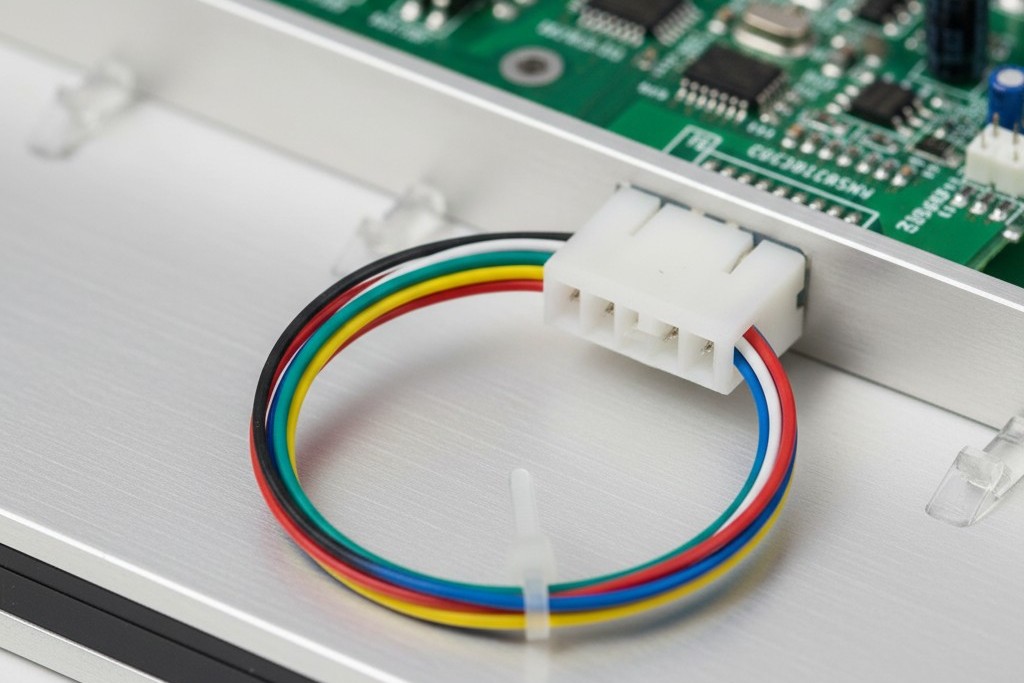

Loop Layanan sebagai Asuransi

Desainer sering lupa bahwa tangan manusia akhirnya harus mencapai ke dalam kotak. Ada jenis frustrasi tertentu yang diperuntukkan bagi teknisi lapangan yang membuka chassis untuk mengganti kipas atau baterai, hanya untuk menemukan kabelnya sangat pendek sehingga mereka tidak dapat memindahkan komponen tanpa memutuskan seluruh harness utama. Ini adalah desain “knuckle-buster”, dan ini meningkatkan biaya layanan dan tingkat cedera teknisi.

“Loop layanan”—panjang tambahan kabel yang disengaja, biasanya dililit rapi sebelum terminasi—adalah polis asuransi Anda. Tampaknya sia-sia bagi pemotong biaya. Mengapa membayar tiga inci tambahan tembaga kali seribu unit? Anda membayarnya karena ketika konektor perlu di-re-terminasi di lapangan, panjang ekstra itu adalah perbedaan antara perbaikan lima menit dan penggantian harness lengkap. Kami pernah melihat kereta medis bernilai lima digit grounding karena konektor seharga sepuluh sen gagal dan tidak ada kelonggaran untuk mengupas dan meng-crimp kontak baru. Loop layanan mengakui bahwa masa depan tidak pasti dan bahwa pemeliharaan tidak bisa dihindari.

Weaponisasi Pengikat Zip

Kami juga perlu berbicara tentang keselamatan di tempat yang tak terlihat. Pengikat kabel nylon standar, jika dipotong dengan tang potong sisi atau penjepit, meninggalkan ujung tag tajam dan bergerigi. Dalam ruang terbatas rack server atau pengontrol industri, ujung tag itu secara efektif adalah pisau cukur. Ini adalah bahaya berdarah bagi siapa saja yang menjangkau masuk nanti.

Inilah sebabnya peralatan khusus penting. Menggunakan alat tension yang dikalibrasi dengan pemotongan otomatis yang rata bukan hanya tentang tampil keren; ini tentang keselamatan dan konsistensi. Alat tersebut mengencangkan tali ke tegangan yang telah dipra-setel (jadi Anda tidak menghancurkan kabel) dan memotong ujungnya rata dengan kepala (jadi Anda tidak melukai teknisi). Jika kita melihat ujung tali yang bergerigi pada prototipe, kita tahu proses perakitan belum matang. Ini menunjukkan pola pikir “buat itu berfungsi” daripada mindset manufaktur.

Keandalan adalah Diam

Pembuatan kotak terbaik itu membosankan. Tidak berderak, tidak terlalu panas, dan ketika Anda membukanya lima tahun kemudian, kabelnya persis di tempat saat hari kotak tersebut keluar dari pabrik. Mencapai keheningan itu membutuhkan perlakuan terhadap kabel bukan sebagai “isi”, tetapi sebagai sistem mekanis penting. Ini memerlukan disiplin untuk mendokumentasikan jalur tak terlihat, visi ke depan untuk meninggalkan kelonggaran untuk masa depan, dan ketekunan untuk menghormati fisika tembaga dan aliran udara.