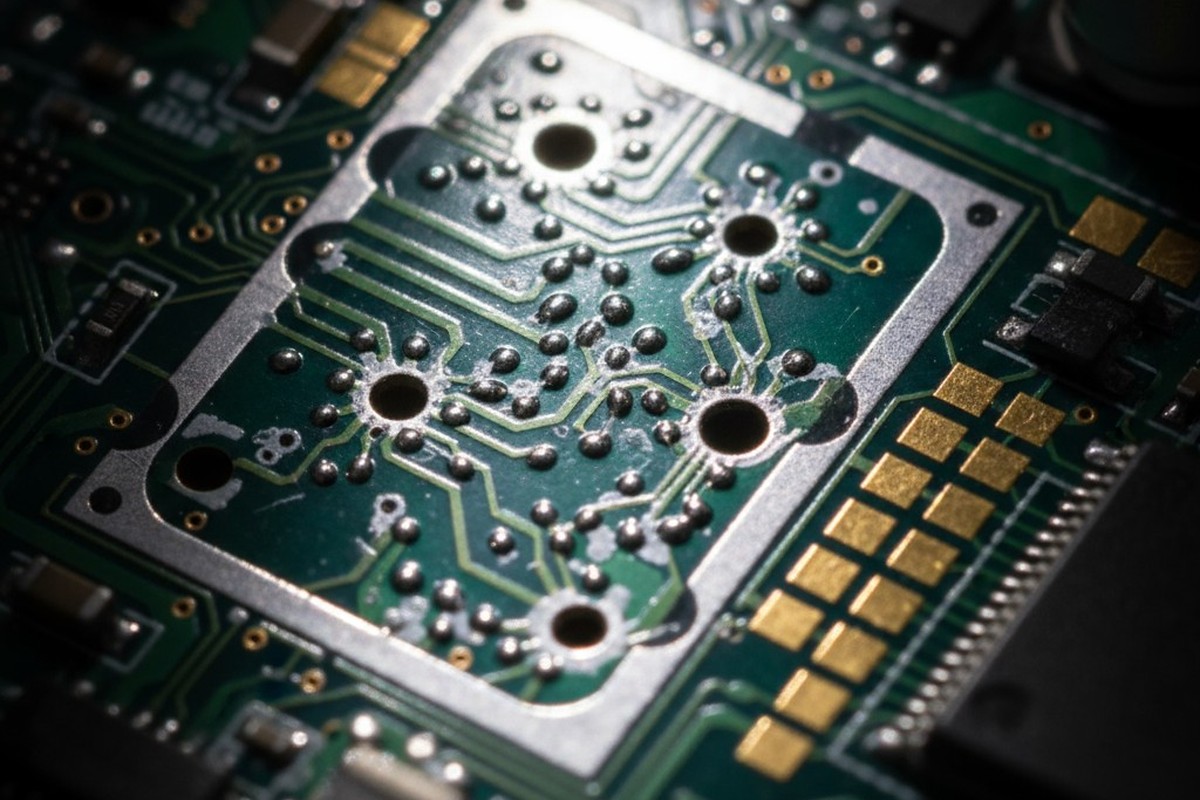

Oven reflow menyelesaikan profil termalnya, papan keluar dari fase uap, dan pelindung RF duduk bersih terlarut solder ke pad mereka. Perakitan terlihat sempurna. Namun, setelah tiga minggu pengujian fungsional, kegagalan intermiten mulai muncul. Saat Anda melepas pelindung, buktinya tak terbantahkan: bola solder kecil tersebar di seluruh papan, noda kelembapan yang terperangkap memancarkan dari via, dan dalam kasus terburuk, jembatan solder yang menyambung jejak.

Penyebab utama? Keputusan desain yang terlihat konservatif, praktik standar yang diambil dari desain PCB umum tanpa mempertimbangkan lingkungan unik di bawah pelindung. Keputusan itu adalah penutupan via.

Meskipun penutupan via masuk akal dalam banyak konteks, ruang tertutup di bawah pelindung RF mengubah proses reflow menjadi percobaan wadah tekanan. Kelembapan terperangkap, zat volatil dalam lapisan solder, dan produk pemecahan resin epoksi semua mencari jalur keluar saat suhu meningkat. Dengan tutup logam yang tersegel ke papan, jalur tersebut sedikit. Akibatnya muncul sebagai kerusakan pelepasan gas, cacat bola solder, dan keandalan yang terganggu. Kami berpendapat bahwa penutupan via harus dihindari sama sekali di bawah dan di dekat pelindung RF. Alasannya berasal dari fisika reflow dan perilaku bahan dari lapisan solder di bawah stres termal.

Kebiasaan Umum Menyembunyikan Bom Reflow

Penutupan via, di mana lapisan solder diterapkan di atas lubang via, dimaksudkan untuk menyegel via dari sisi atas. Ini mencegah pasta solder merembes ke bawah selama reflow, pendekatan yang sangat rasional untuk banyak desain. Praktik ini didokumentasikan secara luas dalam standar IPC dan telah menjadi pilihan yang andal selama puluhan tahun. Dalam sebagian besar aplikasi, ini berfungsi tanpa insiden.

Pelindung RF merusak model ini. Sebuah pelindung adalah penutup logam yang disolderkan ke papan untuk membuat penghalang elektromagnetik. Saat reflow, penutup ini menjadi ruang semi-tertutup, mengisolasi bagian dalam dari atmosfer oven. Gas yang dihasilkan di dalamnya terperangkap. Ini secara mendasar berbeda dari lingkungan papan terbuka di mana sebagian besar komponen tinggal.

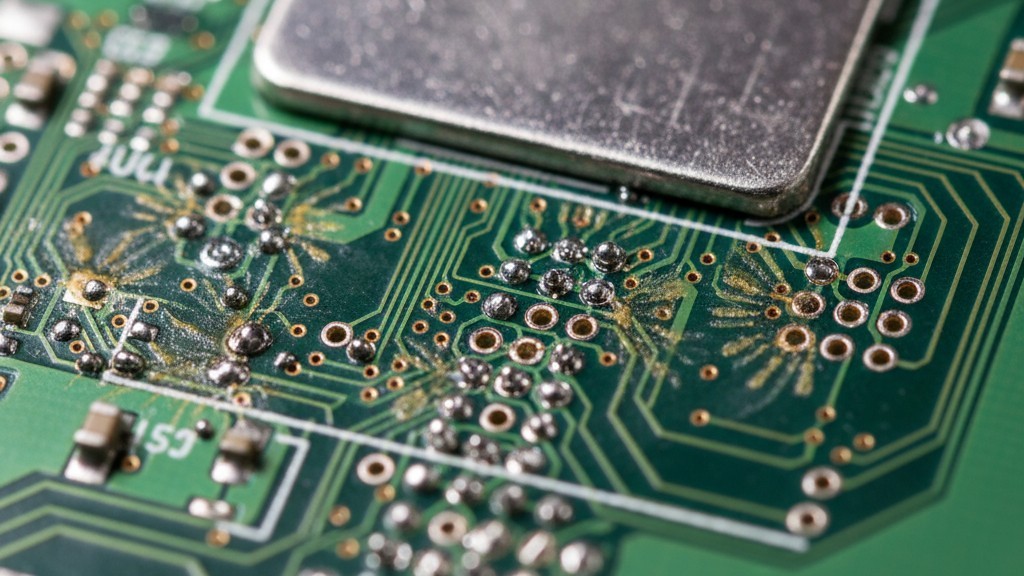

Perangkap ini terbentuk oleh interaksi antara ruang tertutup ini dan bahan papan. Lapisan solder, polimer berbasis epoksi, menyerap kelembapan dari udara. Ketika dipanaskan melewati titik transisi kaca, zat volatil yang terperangkap ini mengembang dan mencari jalan keluar. Di papan terbuka, mereka langsung keluar ke oven. Di bawah pelindung, mereka terperangkap. Vias yang tertutup, yang dimaksudkan sebagai penghalang tertutup, kini menjadi titik lemah. Film lapisan solder di atas via lebih tipis dari lapisan di sekitarnya, dan saat tekanan meningkat dari pelepasan gas, film tipis ini bisa pecah atau menggelembung. Yang muncul bukanlah pelepasan vapor yang bersih, melainkan cacat lokal yang menembus solder yang mencair.

Apa yang Terjadi di Bawah Perisai

Proses reflow untuk solder tanpa timah biasanya mencapai puncaknya di dekat 250°C, jauh di atas suhu transisi kaca 120-150°C dari sebagian besar masker solder. Saat papan memanas, epoksi dari masker bertransisi dari keadaan kaca yang kaku ke keadaan yang lebih karet. Ini memungkinkan kelembapan yang terserap menguap dan bermigrasi, menciptakan gradien tekanan internal yang menemukan titik terlemahnya: masker tipis di atas via.

Mekanisme Pelepasan Gas

Pelepasan gas adalah pelepasan keras dari gas yang terperangkap dari suatu bahan di bawah suhu. Selama 30 sampai 90 detik puncak reflow, lapisan tipis lapisan solder di atas via—sering hanya 15-25 mikron tebal—harus menahan tekanan ini. Jika lapisan ini pecah, gas keluar dengan cepat ke lingkungan di mana pasta solder benar-benar meleleh.

Tetesan gas yang keluar dan produk dekomposisi epoxy ini menciptakan turbulensi, mendorong tetesan kecil solder menjauh dari pad mereka. Bola solder ini tersebar di seluruh interior pelindung, menciptakan ladang ranjau cacat potensial.

Bagaimana Bola Solder Terbentuk dan Mengapa Mereka Penting

Bola solder adalah bola kecil dari paduan yang terbentuk ketika solder cair terdislokasi dan mengeras secara terisolasi. Semprotan gas dari via yang robek meluncurkan tetesan ini, yang secara alami membentuk bola karena tegangan permukaan. Saat papan mendingin, mereka mengeras di mana saja mereka mendarat.

Risiko listrik cukup sederhana. Sebuah bola konduktif dapat menghubungkan dua jalur, menciptakan hubungan pendek. Bahkan jika tidak menyebabkan kegagalan langsung, bola solder yang longgar adalah bom waktu keandalan; getaran atau siklus termal dapat melepaskannya, menyebabkan hubungan pendek kemudian dalam umur produk. Untuk aplikasi dengan keandalan tinggi di bidang otomotif, medis, atau antariksa, keberadaan bola solder saja sudah menjadi kriteria penolakan.

Risiko mekanis lebih halus. Bola solder yang terjebak di bawah pelindung dapat menghalangi posisinya agar rata terhadap papan sirkuit, mengurangi efektivitas pelindung. Dalam kasus ekstrem, bola yang terjebak antara pelindung dan komponen dapat menciptakan tekanan mekanis, menyebabkan retak pada komponen atau kelelahan pada sambungan solder. Mengulang proses perbaikan papan untuk menghilangkan pelindung memakan waktu dan mahal, sering kali memerlukan siklus reflow penuh dan berisiko merusak papan dan pelindung itu sendiri.

Melalui Pengolahan yang Bertahan Saat Reflow

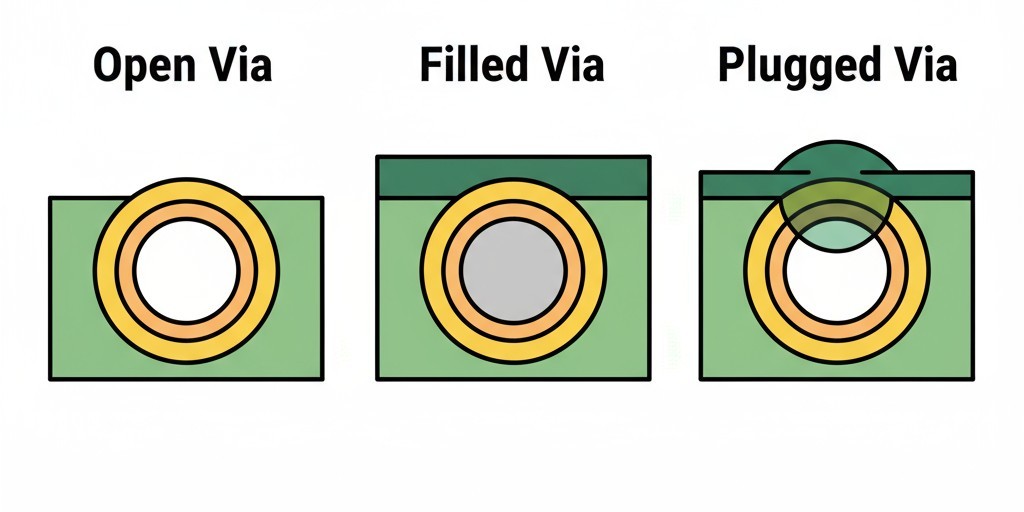

Solusinya adalah menghilangkan film lapisan solder mask tipis di atas via dan menyediakan jalur terkendali untuk pengeluaran gas dari dalam. Tiga alternatif utama tersedia untuk via di bawah pelindung RF.

Via Terbuka: Pilihan termudah adalah membiarkan via terbuka, tanpa lapisan solder mask di atas lubangnya. Ini menciptakan jalur ventilasi yang bersih untuk kelembapan atau bahan volatil dalam laminasi, mencegah penumpukan tekanan. Kekhawatiran utama dengan via terbuka—wicking solder ke dalam barrel—jarang menjadi masalah di bawah pelindung, karena pad pemasangan pelindung besar dan biasanya tidak berdekatan dengan komponen pitch halus. Ini adalah solusi termurah dan paling langsung.

Via Terisi: Di sini, barrel via diisi dengan epoxy non-konduktif, kemudian diratakan dan dilapisi lapisan plat. Ini menghilangkan ruang kosong yang menangkap kelembapan, secara efektif mencegah pengeluaran gas dari barrel via. Via yang diisi jauh lebih mahal dan biasanya disesuaikan untuk desain via-in-pad di mana sebuah komponen harus duduk langsung di atas via. Meskipun efektif, ini seringkali berlebihan untuk area di bawah pelindung.

Via Tertutup: Alternatif tengah, via tertutup diisi dengan lapisan solder mask atau sumbat resin yang duduk tepat di bawah permukaan. Sumbat ini mencegah wick solder tetapi tidak menciptakan segel hermetik. Lebih murah daripada via yang diisi penuh, tetapi menawarkan keuntungan terbatas dibandingkan via terbuka dalam aplikasi ini, karena tujuan utamanya adalah ventilasi, bukan penyegelan.

Pendekatan terkait dan lebih hemat biaya adalah via-dekat-pad. Dengan menempatkan via terbuka tepat di luar pad pemasangan pelindung—mempertahankan jarak minimal 0.2 mm dari deposit pasta solder—Anda mendapatkan sambungan listrik yang diperlukan tanpa risiko wick atau biaya pengisian.

Merancang untuk Rework

Menghindari via yang tertutup rapat adalah langkah pertama. Selanjutnya adalah merancang dengan kenyataan bahwa pelindung sering perlu dilepas untuk debugging, perbaikan, atau peningkatan.

Pembukaan solder mask di sekitar perimeter pelindung harus berukuran untuk memberikan akses ke alat perbaikan. Praktik umum adalah menentukan pembukaan yang memperluas 0.1 hingga 0.15 mm di luar pad pelindung. Ini memberikan panduan visual dan memastikan seluruh sambungan solder dapat diakses. Jika pembukaannya terlalu rapat, maskara berfungsi sebagai heat sink, membuat rework menjadi sulit; jika terlalu besar, itu mengekspos jalur yang berdekatan terhadap potensi kerusakan.

Asumsikan dari awal bahwa pelindung akan dihapus. Rancang bantalan pemasangan dengan massa termal yang cukup dan jarak penghalang timah untuk bertahan dari beberapa siklus perbaikan ulang tanpa mengangkat. Ini berarti menggunakan bantalan yang lebih besar dari yang dibutuhkan minimum untuk pemasangan dan mendokumentasikan prosedur perbaikan ulang yang benar, termasuk suhu alat dan waktu tinggal.

Strategi Titik Pengujian Ketika Perlindungan Menghalangi Akses

Pelindung RF adalah sebuah dinding, yang menghalangi akses probe langsung ke sinyal di dalamnya. Titik pengujian kritis harus dipindahkan ke luar perimeter pelindung selama fase desain.

Untuk jaringan daya dan tanah, ini cukup sederhana karena mereka dapat diakses di tempat lain di papan. Untuk sinyal RF sensitif atau sinyal kecepatan tinggi, solusi yang sering digunakan adalah bantalan probe kecil yang terkopel AC terletak tepat di luar dinding pelindung. Ini memungkinkan pengujian tanpa mengorbankan integritas perlindungan, meskipun kapasitas parasitik kecil harus diperhitungkan dalam desain.

Bedakan antara jahitan via dan via pengujian. Array via kecil yang padat di bawah pelindung digunakan untuk grounding, bukan pengujian. Jika Anda perlu memeriksa koneksi ground, tambahkan via pengujian khusus berdiameter lebih besar di dekat perimeter, yang harus ditandai dengan jelas di silkscreen.

Memperbaiki Desain yang Ada

Jika Anda sudah menghadapi masalah penguapan bahan di papan yang dirancang dengan via tertutup, pilihan Anda terbatas. Langkah terbaik adalah revisi tingkat Gerber, meminta pabrik untuk menghapus lapisan timah dari via di area yang terdampak. Jika papan sudah dibuat, memanggangnya terlebih dahulu pada suhu 120°C selama beberapa jam sebelum perakitan dapat mengeluarkan sebagian kelembapan dan mengurangi tingkat penguapan. Namun, kedua penyesuaian proses ini bukan pengganti untuk merancang papan dengan benar dari awal.