Melindungi PCBA di lingkungan keras bukanlah pilihan. Pertanyaan sebenarnya adalah metode perlindungan mana yang akan tetap bekerja lima tahun dari sekarang, dan apakah rakitan tersebut dapat dilayani saat komponen tidak terkait akhirnya gagal. Ruggedisasi adalah komitmen terhadap keandalan jangka panjang, tetapi juga taruhan pada bagaimana bahan berperilaku di bawah kondisi yang sulit diprediksi oleh uji laboratorium. Di PCBA Bester, kami membangun layanan ruggedization kami berdasarkan filosofi yang memilih yang sederhana dan terbukti daripada yang eksotis. Potting, staking, dan coating konformal semuanya memiliki peran, tetapi hanya ketika dipadukan dengan kimia yang telah bertahan dari dekade siklus termal dan getaran di lapangan.

Tiga metode inti—lapisan konformal, staking selektif, dan potting penuh—mewakili spektrum isolasi lingkungan, masing-masing dengan kompromi yang berbeda dalam perlindungan, kemudahan perbaikan, dan biaya. Di balik metode ini terletak sebuah keputusan yang lebih penting: pilihan kimia encapsulant. Urethane, epoxy, dan silicone tidak dapat dipertukarkan. Properti mekanik mereka, ekspansi termal, dan karakteristik curing menentukan apakah rakitan yang dilindungi akan bertahan atau menjadi kewajiban pemeliharaan. Kesenjangan performa antara urethane dua bagian yang dipilih dengan baik dan epoxy yang tidak cocok secara buruk adalah perbedaan antara produk yang dikirim dan yang kembali dalam garansi.

Pendekatan kami terhadap ruggedisasi bersifat berat sebelah, dan memang sengaja demikian. Encapsulant eksotis seperti polimer fluor atau sistem UV-curing proprietary menjanjikan keunggulan performa dalam metrik sempit. Apa yang tidak mereka janjikan adalah rantai pasokan yang akan mendukung produk Anda di tahun ketujuh, atau proses perbaikan yang tidak merusak papan. Kami menekankan solusi yang bisa dipertahankan karena lapangan tidak memaafkan keputusan yang dioptimalkan untuk laboratorium. Penyaringan getaran internal, dilakukan sebelum skala produksi, adalah langkah validasi yang memisahkan hipotesis dari bukti. Uji swept-sine mengungkapkan mode resonansi yang tidak diprediksi oleh model elemen hingga. Profil getaran acak mengungkapkan solder joint yang lolos inspeksi visual tetapi tidak dapat bertahan saat transportasi. Realitas ini membentuk metodologi kami.

Mengapa Perakitan Gagal di Bawah Tekanan Mekanis dan Termal

Kegagalan PCBA di bawah tekanan lingkungan tidak pernah berhenti. Getaran mekanis dan siklus termal tidak merusak rakitan dalam satu kejadian besar secara langsung. Mereka merusak melalui kerusakan kumulatif, memanfaatkan antarmuka paling lemah dan kompromi desain terkecil sampai retakan menyebar cukup jauh untuk memutuskan koneksi. Memahami mode kegagalan ini merupakan prasyarat untuk mengevaluasi setiap strategi perlindungan. Ruggedisasi bukan tentang mencegah stres; melainkan mengendalikan di mana stres tersebut terkonsentrasi dan seberapa cepat kerusakan terkumpul.

Kelelahan Sambungan Solder yang Ditingkatkan Getaran

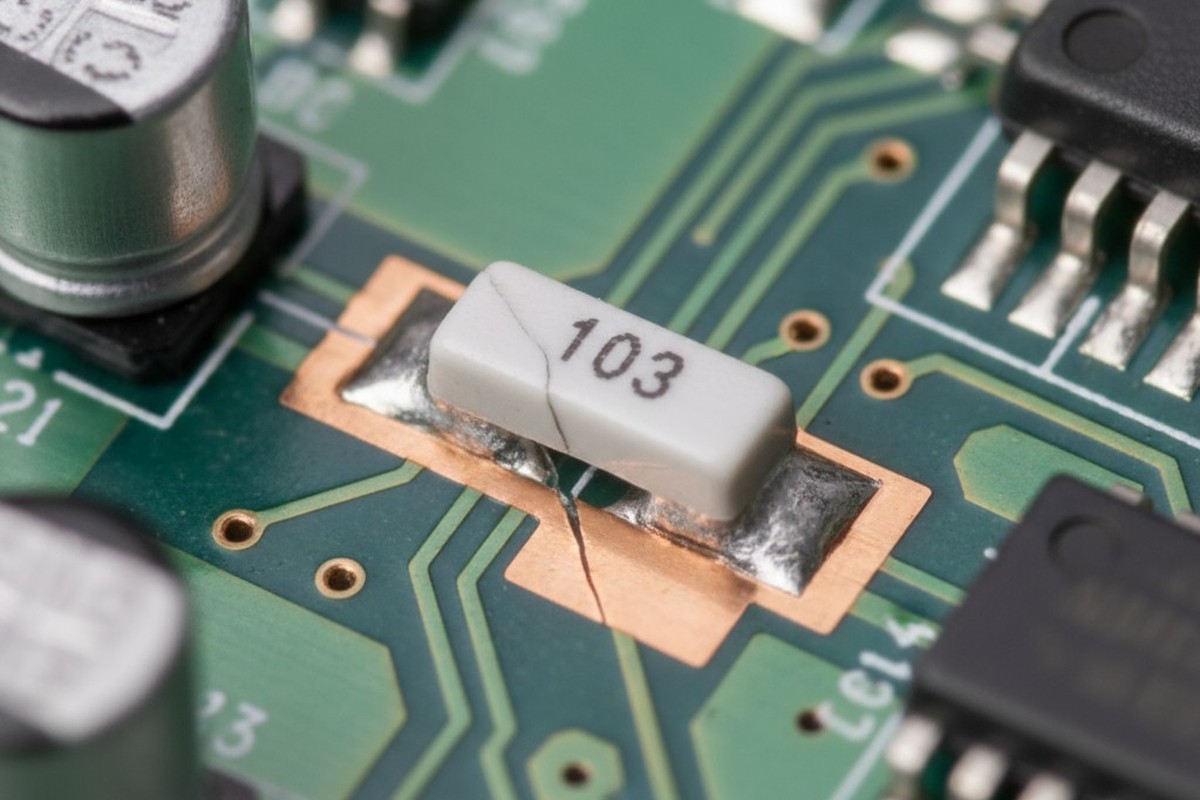

Kegagalan akibat getaran berasal dari realitas mekanik sederhana: PCB yang dipenuhi komponen adalah sistem multi-massa dengan frekuensi resonansi berbeda. Ketika getaran eksternal memicu mode resonansi, papan lentur. Komponen yang dipasang di papan tersebut, terutama yang berat seperti transformator atau kapasitor besar, tidak melentur dalam kecepatan yang sama. Solder joint menjadi engsel lentur, mengalami stres siklik dengan setiap getaran. Ini bukan kejadian dengan stres tinggi dalam satu siklus saja. Ini adalah proses kelelahan siklus rendah di mana mikroretak dimulai di fillet solder dan menyebar dengan setiap siklus getaran sampai sambungan listrik gagal.

Kerusakan ini bersifat licik karena tidak terlihat. Sebuah solder joint bisa kehilangan lima puluh persen dari area penampangnya karena retak internal dan tetap terlihat utuh di bawah mikroskop. Kegagalan muncul sebagai korsleting yang intermittan di bawah getaran—kesalahan yang menyebalkan untuk didiagnosis. Kecepatan propagasi retak bergantung pada amplitudo stres, yang merupakan fungsi dari seberapa dekat frekuensi eksitasi dengan resonansi papan. Papan dengan resonansi mode pertama di 180 Hz akan mengakumulasi kerusakan jauh lebih cepat di dalam ruang mesin mobil, di mana energi getaran terkonsentrasi, dibandingkan papan yang sama di dalam enclosure berkipas.

Komponen dengan massa besar dan jejak kecil paling rentan. Kapasitor through-hole dengan kaki panjang dan kaku bertindak sebagai balok kantilever, memusatkan stres di fillet solder. Induktor surface-mount besar di dekat tepi papan akan menyebabkan lenturan yang tidak dialami oleh komponen kecil di sekitarnya. Kegagalan ini bukan acak; melainkan deterministik, dikendalikan oleh distribusi massa, kekakuan papan, dan spektrum eksitasi. Ruggedisasi mengatasi ini dengan meredam resonansi atau memperkuat sambungan melalui enkapsulasi, keduanya mengurangi stres siklik.

Ketidaksesuaian Ekspansi Termal dan Pekuasan Komponen

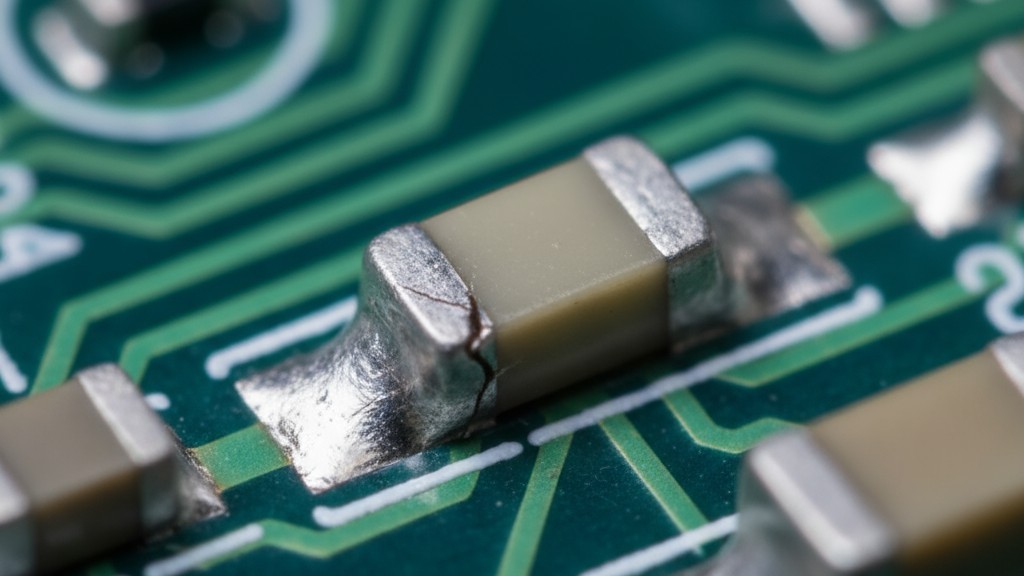

Siklus termal menyebabkan kegagalan melalui mekanisme yang berbeda: retak di antar muka bahan. Setiap bahan dalam PCBA memiliki koefisien ekspansi termal (CTE). Laminasi FR4 mengembang berbeda dari tembaga, yang berbeda dari paket keramik komponen, yang berbeda dari chip silikon di dalamnya. Saat rakitan memanas dan mendingin, setiap bahan mengembang atau menyusut dengan kecepatan sendiri, menciptakan tegangan geser di antar muka. Selama ribuan siklus, tegangan ini menumpuk sebagai delaminasi, retak sambungan solder, atau kegagalan ikatan chip di dalam komponen.

Ketidaksesuaian CTE antara PCB dan komponen adalah penggerak utama. Papan FR4 khas memiliki CTE sebesar 14-17 ppm/°C, sementara komponen keramik bisa 6-7 ppm/°C. Dalam rentang siklus termal sebesar 100°C, sebuah komponen 20 mm akan mengalami ekspansi diferensial sekitar 20-30 mikron relatif terhadap papan. Perpindahan ini diserap oleh sambungan solder. Jika sambungan kaku, tegangan tinggi dan umur kelelahan singkat. Itulah sebabnya solder bebas timah, yang memiliki modulus lebih tinggi dan ductility lebih rendah, memiliki umur kelelahan termal yang lebih pendek daripada timah timbal tradisional; tidak dapat melentur dengan mudah, sehingga tegangan per siklus lebih tinggi.

Kegagalan sering dimulai di sudut sambungan solder komponen besar, di mana perpindahan paling besar. Array grid bola sangat rentan karena bola soldernya pendek dan kaku, menawarkan sedikit kepatuhan. Retakan menyebar melalui solder hingga kebocoran listrik hilang, kembali tidak terlihat sampai kegagalan. Enkapsulasi dapat mengurangi hal ini dengan menghubungkan komponen ke papan, mengurangi perpindahan relatif. Senyawa potting dengan modulus rendah dan CTE yang dekat dengan papan akan menyerap beberapa tegangan. Epoxy kaku dengan CTE tinggi dapat memperburuk masalah ini. Inilah mengapa pemilihan kimia adalah keputusan rekayasa utama.

Tiga Strategi Proteksi Inti

Metode ruggedisasi ada pada spektrum yang ditentukan oleh tingkat isolasi lingkungan yang mereka berikan dan kesulitan pengerjaan ulang yang mereka tetapkan. Di satu ujung, lapisan konformal menawarkan penghalang kelembapan tipis dengan penguatan mekanis minimal. Di ujung lain, seluruh rakitan dibungkus dalam blok polimer keras, memberikan perlindungan maksimal dengan biaya kapasitas pengerjaan ulang apa pun. Staking selektif berada di tengah. Setiap metode memiliki tujuan yang berbeda, dan masing-masing hanya seefektif kimia yang dipilih untuk melaksanakannya.

Pelapis Konformal untuk Pertahanan Permukaan

Pelapis konformal adalah lapisan polimer tipis, biasanya 25 sampai 125 mikron, yang diterapkan pada permukaan PCB yang dipenuhi komponen. Fungsi utamanya adalah perlindungan lingkungan. Memberikan penghalang dielektrik terhadap kelembapan, penghalang fisik terhadap debu, dan ketahanan kimia terbatas. Lapisan ini menyesuaikan dengan topografi papan, meliputi komponen dan jejak tanpa mengisi ruang di antaranya. Ini meminimalkan bobot tambahan dan memungkinkan inspeksi visual, meskipun melalui film transparan. Penguatan mekanis dari lapisan konformal minimal; bukan solusi struktural untuk getaran atau stres termal.

Nilai pelapis konformal terletak pada kesederhanaan dan sifatnya yang dapat dibalikkan. Bisa diterapkan dengan spray, kuas, atau dispenser robotik, dan dihilangkan dengan pelarut atau abrasi mekanis untuk pengerjaan ulang. Ini menjadikannya pilihan standar untuk rakitan yang menghadapi risiko kelembapan atau kontaminasi tanpa tekanan mekanis yang signifikan. Ini juga satu-satunya metode ruggedisasi yang tidak menghalangi akses ke titik uji atau konektor, dengan asumsi mereka tertutup selama penerapan. Batasannya adalah perlindungan hanya pada permukaan. Jika terdapat void di bawah komponen, lapisan akan menjembatani tetapi tidak mengisinya.

Staking untuk Penguatan Terarah

Staking adalah penerapan perekat struktural pada komponen tertentu yang berisiko tinggi. Perekat membentuk fillet di antara badan komponen dan PCB, menghubungkan keduanya dan meningkatkan kekakuan sambungan. Ini mengurangi perpindahan puntir yang dialami oleh sambungan solder saat getaran, memperkecil tegangan siklus dan memperpanjang umur kelelahan. Staking tidak menyediakan segel lingkungan, tetapi dapat dikombinasikan dengan lapisan konformal untuk mengatasi ancaman mekanis dan lingkungan secara bersamaan.

Keuntungan staking adalah pilihannya. Hanya komponen yang membutuhkan penguatan yang diberi, meminimalkan biaya material dan menjaga akses pengerjaan ulang ke sisa papan. Sebuah kapasitor besar mungkin distaking, sedangkan logika di sekitarnya dibiarkan tanpa perlakuan. Kecewaannya adalah bahwa staking membutuhkan disiplin proses. Perekat harus diterapkan dengan volume yang tepat di lokasi yang benar. Terlalu sedikit tidak efektif; terlalu banyak bisa merembes di bawah komponen, menciptakan ikatan kaku yang menimbulkan stres daripada menguranginya. Staking adalah metode pilihan saat getaran menjadi ancaman utama dan mode kegagalan dapat diprediksi. Ini adalah solusi mekanis, bukan solusi lingkungan.

Potting untuk Isolasi Lingkungan Maksimal

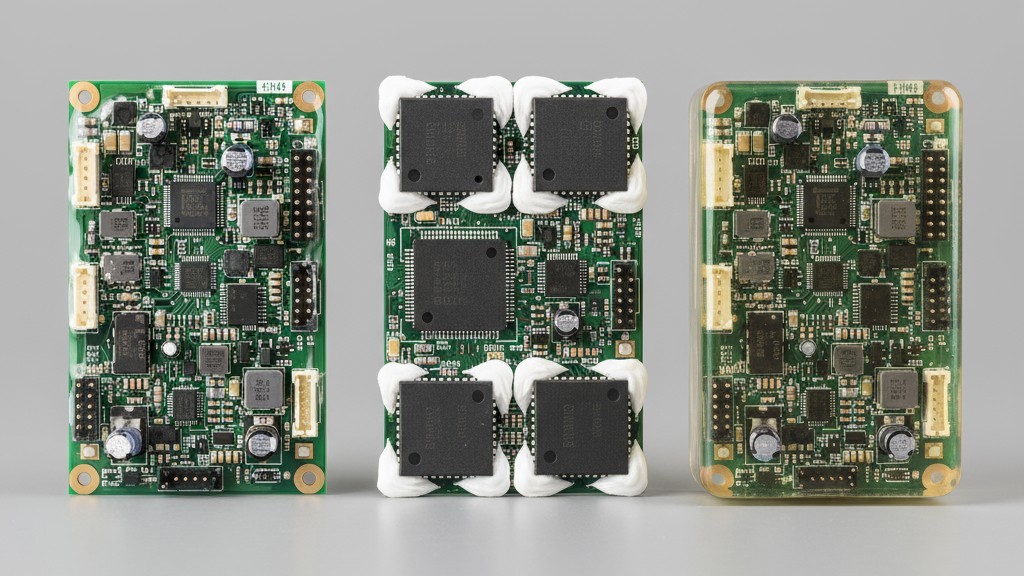

Potting membungkus seluruh rakitan dalam massa polimer padat. Papan ditempatkan dalam sebuah rumah, dan bahan pengisi cair dituangkan sampai komponen terendam. Setelah proses curing, rakitan menjadi satu blok padat. Potting memberikan tingkat perlindungan tertinggi terhadap kelembapan, bahan kimia, benturan, dan abrasi. Ini juga menawarkan redaman mekanis dan distribusi tegangan yang paling baik. Rakitan yang dipot telah tidak memiliki mode resonansi yang dapat diakses dalam rentang frekuensi audio, dan bahan pengisi mendistribusikan tegangan ekspansi termal di seluruh volume yang jauh lebih besar.

Pengorbanannya adalah pengerjaan ulang. Perakitan yang terbungkus adalah permanen. Menghilangkan enkapsulant bersifat destruktif, memerlukan penggilingan mekanis atau bahan kimia keras yang berisiko merusak papan. Potting dibenarkan hanya ketika ancaman lingkungan sangat parah—sublim, paparan kimia, siklus termal ekstrem—atau ketika rakitan benar-benar sekali pakai. Keefektifan potting hampir seluruhnya tergantung pada pilihan enkapsulant. Pilihan yang salah tidak hanya gagal melindungi—tetapi secara aktif menimbulkan kegagalan, itulah sebabnya kimia bukan pertimbangan sekunder.

Dasar-Dasar Kimia: Urethane, Epoxy, dan Silicone

Urethane, epoxy, dan silikon tidak sekadar varian dari satu sama lain. Mereka adalah keluarga polimer yang berbeda dengan sifat mekanis, perilaku termal, dan mekanisme curing yang berbeda secara mendasar. Pilihan di antara mereka adalah keputusan dengan pengaruh terbesar dalam ruggedization, menentukan bagaimana enkapsulant merespons stres, berpasangan dengan perakitan, dan berperilaku seiring waktu. Datasheet menyediakan metrik, tetapi pengalaman lapangan mengungkapkan cerita lengkapnya.

| sifat | Urethane | Epoksi | Silikon |

|---|---|---|---|

| Rentang Kekerasan Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Modulus Tarik | Sedang (500-2k MPa) | Tinggi (2k-4k MPa) | Rendah (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Rentang Suhu Operasi | -40°C hingga 120°C | -40°C hingga 150°C | -60°C hingga 200°C |

| Kesulitan Rework | Sedang | Sangat Tinggi | Rendah hingga Sedang |

Perpaduan Kimia Urethane dan Fleksibilitas

Urethane adalah sistem dua bagian yang membentuk polimer dengan segmen keras dan lunak, memberikan campuran karakteristik dari fleksibilitas dan kekuatan. Urethane dapat diformulasikan agar lunak dan elastomerik seperti silikon, atau keras dan kaku seperti epoxy. Kemampuan penyesuaian ini menjadikan urethane kimia yang paling serbaguna, tetapi juga menempatkan pentingnya spesifikasi. Urethane yang dipilih untuk fleksibilitas mungkin memiliki CTE yang jauh lebih tinggi dari PCB, menciptakan stres termal bukannya menguranginya.

Formulasi optimal tergantung pada ancaman utama. Untuk lingkungan dominan getaran, urethane yang lebih keras dengan fleksibilitas sedang menyediakan peredaman dan penguatan sambungan. Untuk siklus termal, urethane yang lebih lunak dengan CTE yang lebih dekat ke papan meminimalkan stres ekspansi diferensial. Urethane sensitif terhadap kelembapan selama proses curing eksotermisnya, dan masa pot terbatas setelah pencampuran. Kendala ini memerlukan pengendalian proses, tetapi tidak menimbulkan hambatan. Yang membuat urethane menjadi tulang punggung ruggedisasi adalah rekam jejaknya yang terbukti dalam aplikasi otomotif dan industri di mana stres termal dan mekanis hadir.

Resin Epoxy dan Kekakuan Struktural

Uretan mengikat epoksi adalah polimer termossen yang membentuk jaringan silang yang sangat terikat, memberikannya kekakuan dan kekuatan mekanik yang luar biasa. Campuran epoxy adalah, pada dasarnya, perekat struktural. Ia menempel dengan agresif, memberikan stabilitas dimensi yang sangat baik, dan tahan terhadap berbagai bahan kimia. Untuk aplikasi di mana pengikat harus juga berfungsi sebagai penopang mekanis, epoxy adalah pilihan standar. Kekakuan ini adalah kekuatan sekaligus kelemahannya.

Epoxy yang kaku tidak mengakomodasi ekspansi termal diferensial. Jika CTE epoxy berbeda secara signifikan dari PCB, setiap siklus termal menimbulkan stres pada antarmuka. Lama-kelamaan, stres ini dapat menyebabkan delaminasi atau retak. Stres ini juga dapat ditransmisikan ke sambungan solder, mengurangi umur kelelahan bukannya memperpanjangnya. Ini adalah mode kegagalan umum pada rangkaian yang dipasang dengan epoxy, dan alasan mengapa epoxy bukan solusi universal. Masalah rework dengan epoxy juga parah. Epoxy yang telah keras hampir tidak mungkin dihilangkan tanpa merusak papan, menjadikannya komitmen permanen yang hanya cocok untuk rangkaian yang dapat dibuang.

Material Silikon dan Kinerja Termal

Uretan silikon didasarkan pada polidimetilsiloksana, menghasilkan bahan yang sangat fleksibel dengan modulus yang sangat rendah dan stabilitas termal yang baik. Silikon mempertahankan sifatnya dalam rentang suhu yang lebih luas daripada urethane atau epoxy, dari level kriogenik hingga lebih dari 200°C. Mereka juga sangat tahan terhadap paparan UV dan oksidasi. Ketika ekstremitas termal menjadi stres utama, silikon seringkali satu-satunya kimia yang akan bertahan.

Modulus rendah adalah karakteristik utama silikon. Ia mudah deformasi dan secara esensial tidak memberikan penguatan struktural. Jika getaran adalah ancaman utama, silikon saja tidak akan mencegahnya. Keunggulannya adalah peredaan stres thermal. Kombinasi modulus rendah dan elongasi tinggi memungkinkan silikon untuk mengakomodasi ekspansi diferensial tanpa menyalurkan stres ke sambungan solder. Ini menjadikan silikon kimia pilihan untuk perakitan yang mengalami siklus thermal ekstrem atau cepat. Perbaikan ulang juga mudah; bahan yang sudah di-cure dapat dikupas atau dipotong. Kekurangannya adalah silikon tidak memberikan dukungan mekanis dan penyegelan lingkungan yang terbatas dibandingkan dengan campuran potting keras. Ini adalah solusi thermal, bukan mekanis.

Padukan Metode Proteksi dengan Kebutuhan Aplikasi

Matrix keputusan untuk ruggedisasi tidak bermaafkan. Dimulai dengan penilaian jujur terhadap ancaman lingkungan yang sebenarnya, bukan kombinasi kasus terburuk dari setiap kemungkinan. Sebuah perakitan di ruang mesin otomotif menghadapi getaran berkelanjutan, siklus thermal sedang, dan kabut oli. Panel kontrol luar ruangan melihat siklus thermal yang luas dan kelembapan tetapi getaran minimal. Ini adalah profil ancaman yang berbeda yang membutuhkan solusi berbeda.

Untuk lingkungan yang didominasi getaran, tujuan utamanya adalah untuk mengurangi stres pada sambungan solder. Lapisan konformal tidak cukup. Pengikatan selektif dengan komponen berbobot tinggi menggunakan urethane dengan kekerasan sedang adalah solusi yang paling tepat. Jika getaran bersifat luas atau kompleks, potting dengan urethane yang lebih keras menggabungkan seluruh perakitan menjadi satu struktur.

Untuk lingkungan siklus thermal, tujuan utamanya adalah meminimalkan stres ekspansi diferensial. Potting silikon adalah solusi paling efektif untuk ayunan thermal yang luas. Modulus rendahnya mengakomodasi ekspansi tanpa menyalurkan stres. Jika beberapa penguatan mekanis juga diperlukan, urethane yang lembut adalah kompromi yang baik. Epoksi harus dihindari kecuali CTE cocok secara hati-hati dan ekskursi thermalnya kecil.

Ketika baik getaran maupun siklus thermal ada, solusi harus menanggapi kedua ancaman tersebut. Kesalahan umum adalah memilih epoksi keras untuk getaran, yang kemudian gagal di bawah siklus thermal. Pendekatan yang benar seringkali adalah urethane dengan kekerasan sedang yang diformulasikan untuk fleksibilitas dan dukungan.

Mengabaikan ruggedisasi sama sekali juga merupakan keputusan yang valid. Jika perakitan akan beroperasi di lingkungan yang ramah dan terkendali suhu, biaya dan hukuman perbaikan ulang dari enkapsulasi tidak dibenarkan. Spesifikasi berlebihan sendiri merupakan mode kegagalan.

Kasus Melawan Encapsulant Eksotis

Pengemas eksotis muncul di lembar data dengan metrik yang mengesankan, tetapi keunggulan ini sempit. Pertanyaan sebenarnya adalah apakah peningkatan kinerja dalam satu metrik membenarkan risiko terhadap stabilitas rantai pasokan, kompleksitas proses, dan kemudahan perbaikan lapangan. Dalam kebanyakan kasus, jawabannya tidak.

Risiko utama adalah riwayat lapangan yang terbatas. Formulasi urethane yang telah diproduksi selama 15 tahun memiliki mode kegagalan yang diketahui dan perilaku degradasi yang terdokumentasi. Material eksotis yang diperkenalkan tiga tahun lalu tidak demikian. Uji penuaan percepatannya hanyalah model, bukan bukti. Ketika kegagalan yang tidak terduga terjadi di tahun kelima, tidak ada pemasok cadangan dan tidak ada basis pengetahuan untuk memandu analisis.

Kompleksitas proses dari bahan eksotis juga seringkali diremehkan. Sistem UV-cure memerlukan akses garis pandang ke semua permukaan, dan area yang tertutupi bayangan akan tetap tidak ter-cure. Bahan sensitif kelembapan memerlukan kontrol lingkungan yang mungkin tidak sesuai dengan alur kerja yang ada. Terakhir, perbaikan ulang seringkali tidak mungkin. Jika sebuah komponen gagal di lapangan, seluruh perakitan adalah limbah. Ini tidak dapat diterima untuk peralatan industri atau medis bernilai tinggi. Karena alasan ini, kami lebih menyukai kimia yang telah terbukti dan berskala komersial daripada penunjukan MIL-spec atau formulasi eksotis. Urethane komersial dari pemasok tepercaya, dengan riwayat terdokumentasi dalam aplikasi serupa, sering kali mengungguli bahan yang dipilih hanya karena lulus uji protokol umum.

Saringan Getaran Internal sebagai Langkah Validasi

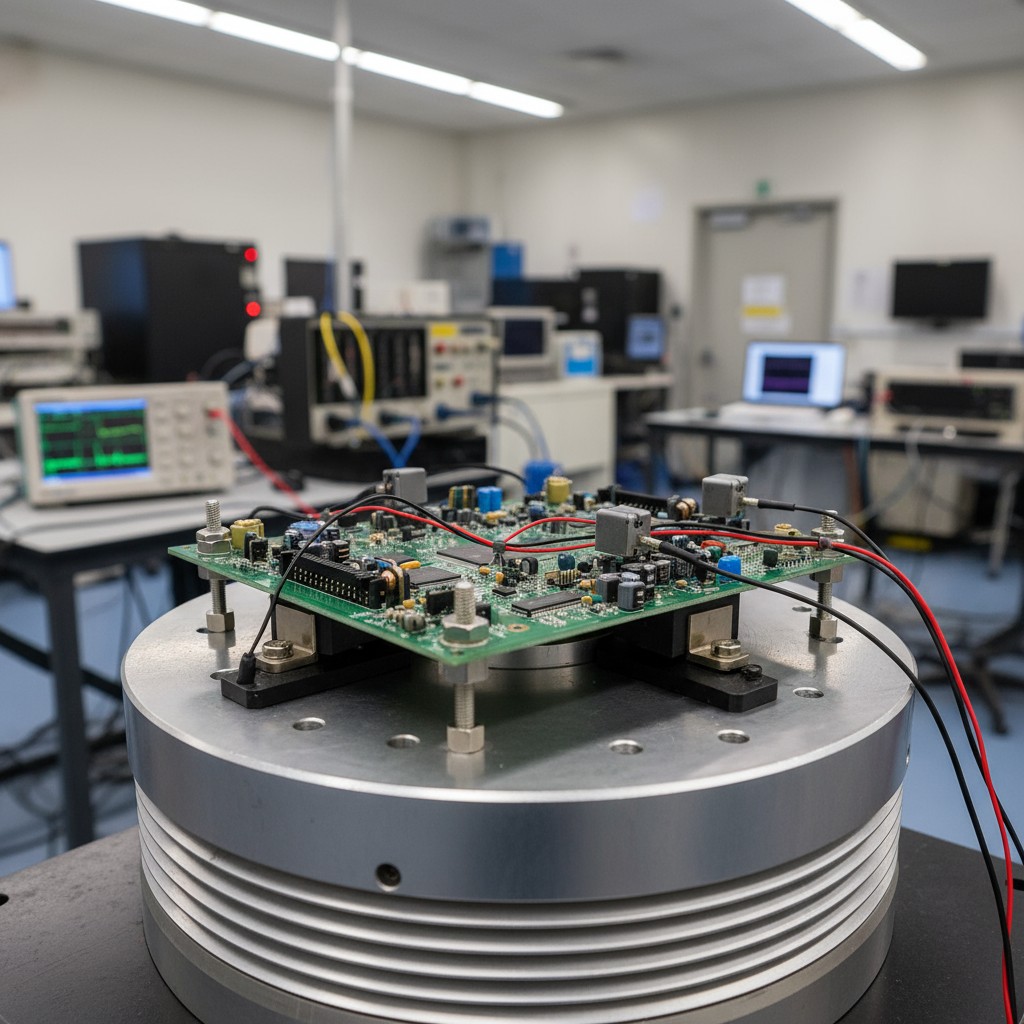

Ruggedisasi adalah hipotesis tentang bagaimana sebuah perakitan akan merespons stres. Penyaringan getaran adalah eksperimen yang menguji hipotesis tersebut sebelum produk mencapai lapangan. Uji ini bukan sertifikasi lulus-gagal; mereka adalah alat diagnostik yang memberikan data untuk memandu pemilihan bahan dan perubahan desain. Melakukan pengujian ini di dalam rumah adalah perbedaan antara memperbaiki masalah dengan waktu teknik dan memperbaikinya dengan penarikan produk.

Pengujian Swept-Sine untuk Identifikasi Resonansi

Pengujian swept-sine menerapkan getaran sinusoidal dengan satu frekuensi ke rangkaian, secara perlahan menyapu dari frekuensi rendah (misalnya 20 Hz) ke yang tinggi (misalnya 2000 Hz). Accelerometer mengukur responsnya. Ketika frekuensi rangsang cocok dengan frekuensi resonansi, amplitudo respons meningkat secara dramatis. Faktor amplifikasi ini, yang dapat mencapai 10x atau lebih tinggi, secara tepat mengidentifikasi bagian mana dari rangkaian paling rawan dan komponen mana yang mengalami stres paling besar. Data ini mendorong strategi kekerasan. Tanpa itu, keputusan hanyalah sebuah tebakan.

Profil Getaran Acak untuk Simulasi Dunia Nyata

Pengujian getaran acak menerapkan rangsangan multi-frekuensi yang lebih mendekati lingkungan layanan dunia nyata. Inputnya adalah sinyal broadband yang didefinisikan oleh profil daya spektral, yang menentukan energi getaran di setiap frekuensi. Durasi pengujian dapat diperpanjang selama berjam-jam untuk mengakumulasi kerusakan kelelahan yang setara dengan bertahun-tahun paparan di lapangan. Ini adalah pendekatan paling dekat untuk getaran dunia nyata yang dapat dicapai di laboratorium dan pengujian validasi yang harus dilalui sebelum produksi. Pengujian ini bersifat destruktif secara desain. Tujuannya adalah mengumpulkan dosis getaran yang cukup untuk menyebabkan kegagalan atau menunjukkan kelangsungan hidup dengan margin. Sebuah rangkaian atau bertahan dari profil tersebut atau tidak.

Profil Cure dan Realitas Produksi

Pilihan kimia penutup sangat menentukan throughput produksi. Waktu kurasi adalah interval antara pengeluaran bahan dan kemampuan untuk menangani rangkaian. Kurasi suhu ruangan mungkin memakan waktu 24 jam; kurasi dengan pemanasan, 30 menit; kurasi UV, 10 detik. Ini bukan hanya berbeda waktu siklus; mereka mewakili alur kerja produksi yang berbeda secara fundamental.

Sistem kurasi termal dapat dipercepat dengan panas, tetapi jika massa penutup besar, panas reaksi eksotermik dapat menambah panas eksternal, berpotensi merusak komponen sensitif. Jadwal kurasi harus memperhitungkan suhu eksternal dan eksotermik yang diharapkan.

Sistem kurasi UV menghilangkan waktu tunggu tetapi memperkenalkan kendala garis pandang. Area yang tertutup bayangan oleh komponen tidak akan terkuring, membuat kurasi UV cocok untuk lapisan konformal di papan datar tetapi bermasalah untuk mematri rangkaian kompleks.

Deposisi fase uap, biasanya untuk lapisan konformal, menawarkan cakupan seragam pada geometri yang kompleks tetapi merupakan proses batch yang lebih lambat. Untuk sebagian besar aplikasi, penyemprotan robotik selektif atau dispensing memberikan cakupan yang memadai dengan throughput yang lebih baik. Pilihan tergantung pada geometri papan dan tingkat pentingnya cakupan lengkap.