Ketika lampu LED mulai meredup secara prematur, naluri rekayasa adalah menyalahkan pengemudi. Sesuaikan arus, perbaiki PWM untuk meredupkan, optimalkan lipatan termal. Ini adalah penggerak yang dikenal, dan mereka menghasilkan perubahan yang dapat diukur dalam pengujian. Namun LED tetap mengalami degradasi lebih cepat dari yang diperkirakan. Kurva pemeliharaan lumen merosot. Kegagalan di lapangan bertambah. Siklus ini berulang karena intervensi menargetkan gejala, sementara penyebab utama—panas yang terperangkap di sambungan LED—tetap tidak tersentuh.

Droop lumen secara mendasar adalah fenomena termal. Efisiensi chip LED merosot tajam seiring meningkatnya suhu sambungan, dan tidak ada ketelitian listrik yang dapat mengubah kenyataan fisik ini. Panas harus dihilangkan, dan jalur pelarian utamanya adalah rakitan mekanis: tumpukan termal dari chip ke heatsink. Dalam tumpukan ini, dua faktor lebih dominan dalam kinerja jangka panjang daripada pengaturan pengemudi apa pun. Yang pertama adalah bahan antarmuka termal antara PCB inti logam dan heatsink. Yang kedua adalah proses manufaktur yang mengikat rakitan LED ke MCPCB, khususnya apakah digunakan reflow vakum untuk menghilangkan voids. Ini bukan detail kecil yang dapat dioptimalkan nanti; ini adalah keputusan dasar yang menentukan apakah anggaran termal produk realistis atau fiksi semata.

Artikel ini menunjukkan mengapa pemilihan bahan antarmuka termal dan reflow vakum harus didahulukan. Kami akan mengurai tumpukan termal lengkap, menjelaskan bagaimana voids menghambat transfer panas, dan mendefinisikan batas void yang realistis untuk pencahayaan yang dirancang tahan lama.

Droop Lumen Adalah Masalah Termal, Bukan Masalah Elektrik

Droop lumen menggambarkan penurunan efikasi bercahaya LED seiring kondisi operasional yang semakin intensif. Di tingkat semikonduktor, ini murni tentang suhu. Saat suhu junction chip LED meningkat, efisiensi pembangkitan foton menurun. Mekanisme melibatkan fisika kompleks seperti overflow pembawa dan rekombinasi Auger, tetapi hasilnya sederhana: LED yang lebih panas menghasilkan lumen yang lebih sedikit per watt.

Rangkaian pengemudi hanya mempengaruhi suhu junction secara tidak langsung dengan mengendalikan daya yang dissipasi di chip. Mengurangi arus penggerak mengurangi dissipasi daya dan panas, yang memang meningkatkan efikasi—ini adalah prinsip di balik algoritma lipatan termal. Tetapi pendekatan ini adalah langkah defensif, bukan solusi; itu mengorbankan output cahaya untuk mencegah panas berlebihan. Tantangan mendasar tetap ada. Untuk kecerahan target apa pun, sejumlah daya tertentu harus dikonversi di chip, dan panas limbah yang dihasilkan harus melarikan diri. Jika jalur termal diblokir, suhu junction akan naik, efisiensi akan menurun, dan pengemudi hanya bisa memilih antara menerima droop atau meredupkan cahaya.

Desain termal adalah prioritas utama. Suhu junction menentukan efisiensi, keandalan, dan umur. Optimasi pengemudi adalah latihan yang bermakna hanya setelah tumpukan termal dirancang untuk menjaga suhu tersebut dalam kontrol di bawah kondisi dunia nyata. Mengutamakan penyesuaian listrik daripada desain termal adalah pembalikan rantai sebab-akibat.

Tumpukan Termal: Setiap Lapisan Antara Junction dan Lingkungan

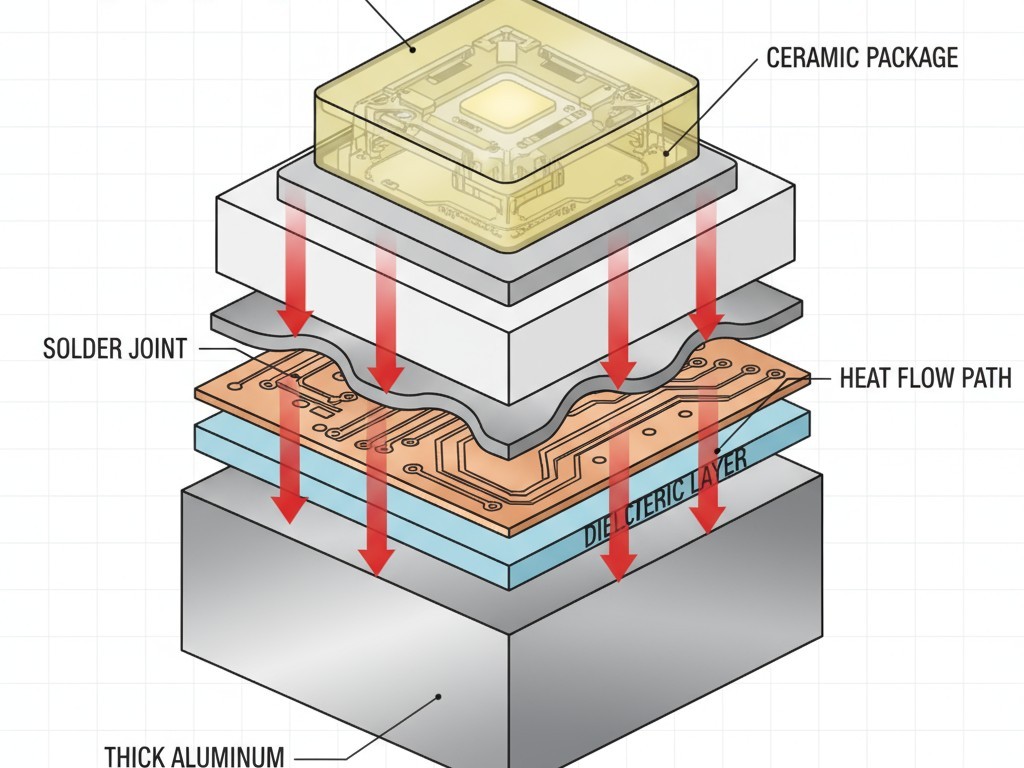

Panask mengalir dari junction LED melalui serangkaian lapisan material dan antarmuka dalam perjalanannya ke udara terbuka. Setiap lapisan menghadirkan resistansi termal, dan resistansi ini menjumlah untuk menentukan kenaikan suhu total. Memahami tumpukan ini mengungkapkan di mana pilihan desain dan manufaktur memiliki dampak terbesar.

Dari Junction ke Dasar MCPCB: Resistansi Internal

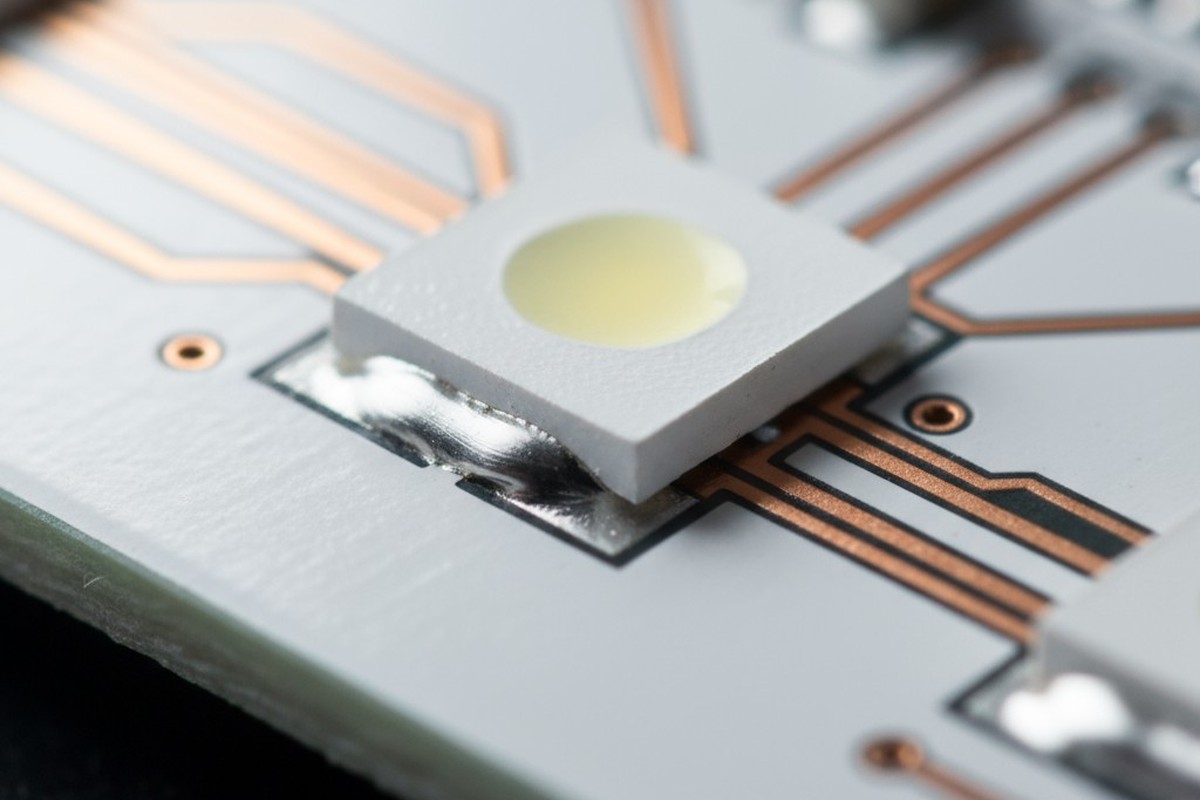

Perjalanan dimulai dari junction LED. Panas mengalir melalui die, bahan perekat die, dasar paket (sering kali sebuah keramik atau pelat logam), dan kemudian sambungan solder yang menghubungkan paket ke printed circuit board inti logam (MCPCB). Di dalam MCPCB, jalurnya berlanjut melalui lapisan sirkuit tembaga yang tipis, isolator dielektik khusus, dan akhirnya ke pelat dasar aluminium atau tembaga yang tebal. Tujuan utama MCPCB adalah meminimalkan resistansi di sini, menggunakan dielektrik yang tipis berisi keramik dan inti logam yang sangat konduktif.

Meskipun setiap lapisan ini berkontribusi terhadap resistansi termal, mereka sebagian besar tetap oleh pilihan LED dan MCPCB. Perancang memilih komponen, tetapi bahan internal dan ketebalannya ditetapkan oleh produsen. Peluang utama untuk optimisasi di sini adalah dalam pemilihan komponen, bukan proses perakitan.

Dari MCPCB ke Heatsink: Antarmuka Krusial

Segmen eksternal dari tumpukan termal, dari dasar MCPCB ke heatsink, adalah tempat keputusan perakitan memiliki pengaruh terbesar. MCPCB harus diikat ke heatsink untuk menyebarkan panas dan meningkatkan luas permukaan untuk pendinginan. Ikatan ini bergantung pada bahan antarmuka termal (TIM) untuk mengisi celah udara mikroskopis di antara kedua permukaan logam tersebut. Tanpa TIM, celah ini akan menciptakan penghalang isolasi udara yang terperangkap, melemahkan transfer panas.

Daya tahan termal dari antarmuka tunggal ini sering kali melebihi jumlah semua resistansi internal. Ini menjadikan pemilihan TIM sebagai pilihan desain dengan pengaruh terbesar dalam seluruh tumpukan termal. Pilihan TIM yang buruk, atau aplikasi yang ceroboh, dapat secara mudah menggandakan resistansi termal junction-ke-ambient. Sebaliknya, mengoptimalkan TIM dapat membuka margin termal yang tidak bisa diberikan oleh penyesuaian pengemudi. Fokus di sini adalah pada ikatan penting ini, di mana void dan pilihan material menentukan apakah potensi heatsink terwujud atau terbuang percuma.

Void: Penghalang Termal Tak Terlihat

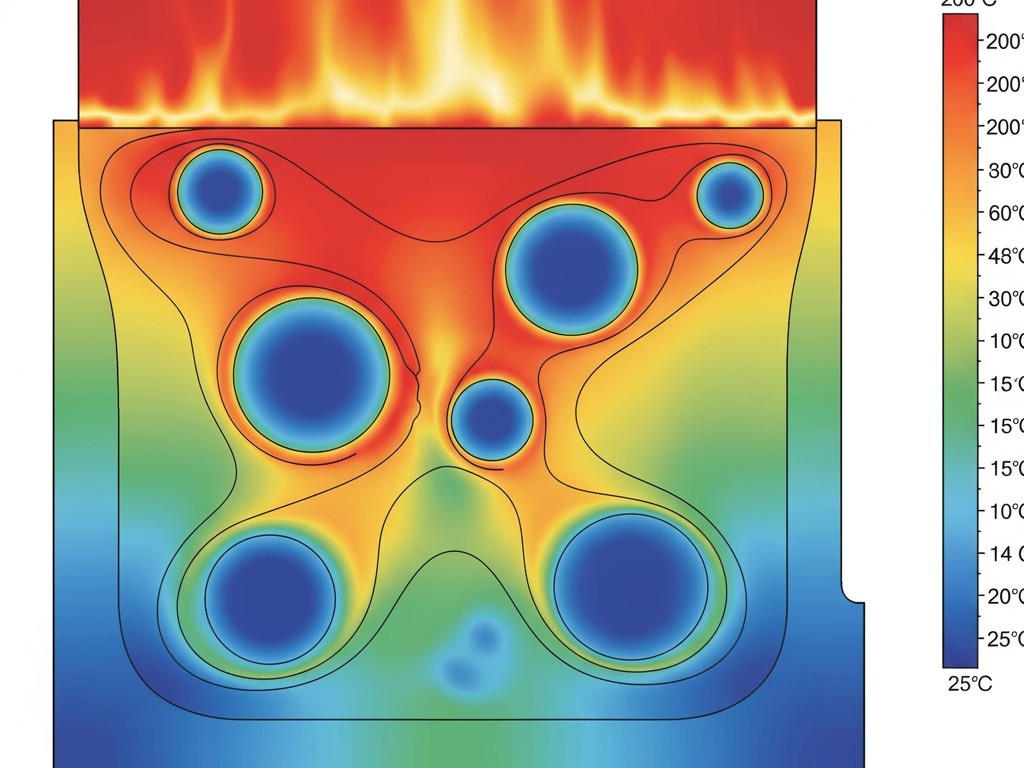

Void adalah celah berisi gas di mana bahan konduktif padat dimaksudkan. Dalam rakitan LED, void muncul di dua lokasi kritis: sambungan solder antara LED dan MCPCB, dan lapisan TIM antara MCPCB dan heatsink. Di kedua tempat, void sangat merusak performa termal. Mereka menggantikan media konduktif dengan udara terperangkap, yang memiliki konduktivitas termal sekitar dua kali lipat lebih rendah dari solder atau TIM khas.

Void adalah sebuah penghalang tak terlihat untuk panas.

Bagaimana Void Terbentuk Selama Reflow

Void sambungan solder terbentuk selama proses reflow. Pasta solder—campuran partikel solder dalam medium flux—dicetak di atas MCPCB. Saat dipanaskan, flux mengaktifkan untuk membersihkan permukaan logam dan solder meleleh, menyatu membentuk ikatan. Saat flux terbakar, ia melepaskan gas. Jika gas ini, atau udara terperangkap, tidak bisa keluar sebelum solder mengeras, mereka menjadi void.

Pad termal besar, yang umum pada MCPCB, memperburuk masalah ini. Solder yang meleleh dapat dengan cepat membasahi tepi pad besar, menciptakan segel yang menahan gas di tengah. Proses reflow atmosfer secara rutin menghasilkan persentase void sebesar 5-10% pada pad besar; proses yang tidak dikendalikan dengan baik dapat melebihi 20%.

Denda Termal dari Udara Terperangkap

Konduktivitas termal udara sekitar 0,025 W/mK. Untuk solder bebas timbal yang umum, nilainya mendekati 50 W/mK. Perbedaan ribuan kali lipat ini berarti bahkan void kecil pun memiliki dampak yang tidak proporsional. Void tidak hanya mengurangi area konduksi sebesar jejaknya; void juga mengganggu aliran panas, memaksanya mengikuti jalur yang lebih panjang dan berkelok melalui solder di sekitarnya.

Model termal dan pengujian dunia nyata secara konsisten menunjukkan bahwa peningkatan resistansi termal jauh lebih besar daripada yang disarankan oleh persentase void. Sambungan solder dengan 51% area void menurut sinar-X dapat dengan mudah menunjukkan peningkatan resistansi termal sebesar 10-15%. Void yang terletak langsung di bawah die LED paling merusak. Dalam rakitan LED daya tinggi, ini dapat langsung berdampak pada kenaikan suhu junction sebesar 10°C, mempercepat penurunan lumen dan memotong umur produk yang efektif. Untuk produk pencahayaan yang menjanjikan 50.000 jam operasi, penalti seperti ini tidak dapat diterima.

Pemilihan Material Antarmuka Termal: Titik Pengungkit Sebenarnya

Lapisan TIM antara MCPCB dan heatsink adalah elemen yang paling bervariasi dalam tumpukan termal. Materialnya berkisar dari gel silicones dasar dengan konduktivitas termal di bawah 1 W/mK hingga senyawa berkinerja tinggi melebihi 5 W/mK. Ketebalan lapisan ini, yang dikenal sebagai garis ikatan, juga dapat bervariasi dari kurang dari 25 mikron hingga lebih dari 100. Bersama-sama, dua parameter ini—konduktivitas dan ketebalan—menentukan resistansi termal antarmuka.

Di Luar Konduktivitas Termal

Naluri adalah memilih TIM dengan konduktivitas termal tertinggi. Ini adalah kesalahan. Pengukuran yang benar adalah resistansi termal, dihitung sebagai ketebalan garis ikatan dibagi dengan konduktivitas. Material dengan konduktivitas tinggi yang diterapkan terlalu tebal bisa berperforma lebih buruk daripada material dengan konduktivitas lebih rendah yang diterapkan dalam lapisan tipis dan seragam.

Sebagai contoh, grease termal dengan konduktivitas 3 W/mK yang diaplikasikan dalam garis ikatan 25 mikron adalah konduktor panas yang lebih baik daripada bantalan termal 5 W/mK yang setebal 100 mikron. Grease menang, dengan asumsi proses aplikasi dapat secara konsisten mencapai garis ikatan setipis itu. Ini adalah pertukarannya. Grease bisa berantakan dan sulit diterapkan secara konsisten, dan berisiko 'pump-out' dari waktu ke waktu akibat siklus termal. Material perubahan fase menawarkan kompromi yang baik, diterapkan seperti bantalan padat tetapi melembut pada suhu operasional untuk membasahi permukaan dan mencapai garis ikatan yang tipis. Bantalan paling mudah diterapkan, tetapi ketebalan tetapnya adalah hukuman performa.

Ketebalan Garis Ikatan dan Aplikasi

Mencapai garis ikatan yang tipis tergantung pada properti TIM, kekasaran permukaan bagian, dan tekanan pengencang. Bahkan permukaan aluminium yang diproses tidak benar-benar datar. TIM harus mampu mengalir dan mengisi setiap lembah mikroskopis untuk mengusir udara. TIM yang kental atau tekanan pengencang yang tidak cukup akan menghasilkan garis ikatan yang tebal dan kantong udara yang terperangkap.

Metode aplikasi adalah kunci. Aplikasi manual grease terkenal tidak konsisten. Pengerjaan otomatis lebih baik tetapi memerlukan validasi proses yang cermat. Oleh karena itu, pemilihan TIM adalah keputusan tingkat sistem, menyeimbangkan properti material dengan realitas manufaktur. Pilihan terbaik adalah bahan yang menghasilkan resistansi termal terendah dan paling dapat diulang dalam lingkungan produksi Anda, sebuah kesimpulan yang hanya dapat dicapai melalui pengujian, bukan membaca lembar data.

Reflow Vakum: Menghilangkan Void dari Sumbernya

Reflow vakum adalah proses penyolderan yang menargetkan void secara langsung. Perakitan dipanaskan dalam ruangan, dan begitu solder meleleh sepenuhnya, tekanannya dikurangi secara cepat ke keadaan vakum mendekati. Langkah sederhana ini memiliki efek yang mendalam.

Pertama, ini menurunkan titik didih pelarut flux, memungkinkan mereka mengeluarkan gas lebih lengkap. Lebih penting lagi, vakum mengganggu kestabilan gelembung gas yang terperangkap dalam solder cair. Tekanan eksternal tidak lagi cukup tinggi untuk mempertahankan mereka terkompresi. Mereka mengembang, naik ke permukaan, dan dikeluarkan dari sambungan.

Hasilnya dramatis. Di mana reflow atmosfer bisa menghasilkan voiding 5-10TP6T, reflow vakum secara konsisten mencapai tingkat di bawah 2%, sering di bawah 1%. Pengurangan area void ini secara langsung menurunkan resistansi termal. Untuk aplikasi LED daya tinggi di mana setiap derajat margin termal penting, reflow vakum bukan sekadar peningkatan kecil; ini adalah pengubah permainan. Meskipun proses ini memerlukan investasi dalam oven yang mampu vakum, alternatifnya adalah menerima tingkat kegagalan yang lebih tinggi atau mengkompensasi dengan heatsink yang besar dan arus penggerak yang lebih rendah. Untuk aplikasi pencahayaan jangka panjang yang serius, ekonomi dari reflow vakum tak terbantahkan. Biaya satu kegagalan lapangan seringkali melebihi biaya manufaktur tambahan untuk ratusan unit.

Desain Sengkedok untuk Bantalan Termal Besar

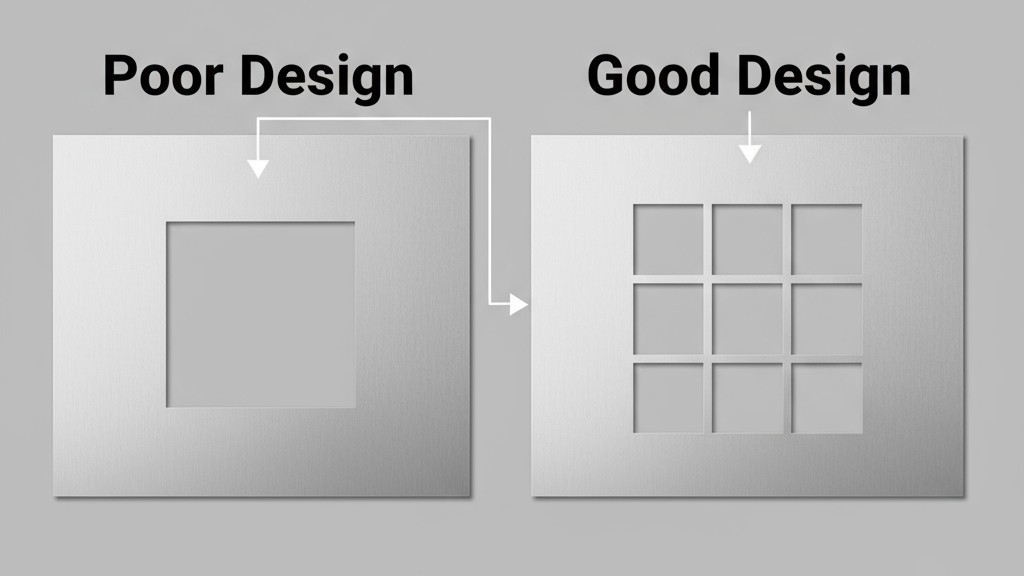

Stensil yang digunakan untuk mencetak pasta solder adalah garis pertahanan pertama terhadap void. MCPCB LED sering menggunakan bantalan termal besar untuk memaksimalkan penyebaran panas, tetapi aturan desain stensil standar tidak berlaku di sini. Sebuah lubang besar tunggal di stensil untuk bantalan besar menyebabkan pelepasan pasta yang buruk dan terjebaknya udara.

Solusinya adalah memecah satu aperture besar menjadi rangkaian aperture yang lebih kecil. Ini meningkatkan "rasio area"—ukuran seberapa mudah pasta keluar dari stensil—menjamin cetakan yang bersih dan seragam. Jaringan lapisan solder antara aperture yang lebih kecil ini juga menciptakan saluran untuk gas flux agar keluar selama reflow. Rancangan tipikal mungkin membagi sebuah bantalan persegi menjadi grid 2×2 atau 3×3 dari aperture kecil berbentuk persegi atau persegi panjang, dengan jaringan minimal 0,5 mm di antara mereka.

Tujuannya adalah menyematkan cukup pasta solder untuk sambungan yang kokoh tanpa menerapkan terlalu banyak sehingga menjebak flux. Ketebalan stensil sedang sebesar 0,10 hingga 0,15 mm, dikombinasikan dengan array aperture yang dirancang dengan baik, biasanya memberikan keseimbangan terbaik. Meskipun reflow vakum dapat memperbaiki banyak ketidaksempurnaan proses, ia tidak dapat menyelamatkan cetakan yang sangat buruk. Desain stensil yang baik adalah prasyarat untuk proses minim void.

Batas Void Realistis untuk Pencahayaan Jangka Panjang

Mencapai nol void adalah tidak mungkin. Pertanyaan sebenarnya adalah tingkat voiding apa yang dapat diterima untuk aplikasi tertentu.

Untuk pencahayaan komersial standar dengan daya sedang dan suhu ambient yang dikendalikan, tingkat void pada sambungan solder di bawah 5% adalah target yang masuk akal. Ini biasanya dapat dicapai dengan proses reflow atmosfer yang dikendalikan dengan baik. Inspeksi sinar-X harus menunjukkan rata-rata proses sekitar 2-3%, memastikan bahwa nilai ekstrem tetap di bawah plafon 5%.

Untuk aplikasi yang membutuhkan keandalan tinggi seperti pencahayaan luar ruangan, otomotif, atau industri, batasnya harus lebih ketat. Di sini, di bawah 2% adalah standar. Produk-produk ini menghadapi daya lebih tinggi, suhu ambient lebih tinggi, dan persyaratan umur yang lebih panjang, tidak memberi ruang untuk kompromi termal. Tingkat kualitas ini secara efektif membutuhkan reflow vakum.

Untuk sistem kritis dalam ruang angkasa, medis, atau peralatan keselamatan, spesifikasi mungkin di bawah 1%. Mencapai target ini menuntut kontrol proses yang ketat, waktu dwell vakum yang diperpanjang, dan inspeksi 100% secara potensial, dengan menambah biaya signifikan. Hal ini hanya boleh ditetapkan ketika analisis risiko membuktikan bahwa itu diperlukan.

Batas ini tidak boleh sembarangan. Mereka harus ditetapkan selama validasi desain, menggunakan pemodelan termal untuk mengkorelasikan persentase void tertentu terhadap kenaikan suhu junction. Pendekatan berbasis data ini memastikan batas yang ditentukan memang diperlukan dan cukup—mencegah kegagalan termal tanpa membebani biaya manufaktur yang tidak perlu.