Setiap papan sirkuit tercetak dimulai sebagai lembaran laminasi standar, biasanya berlapis tembaga FR4. Ini adalah satu-satunya kebenaran mendasar dalam proses manufaktur yang secara fisika tidak memungkinkan Anda untuk bernegosiasi.

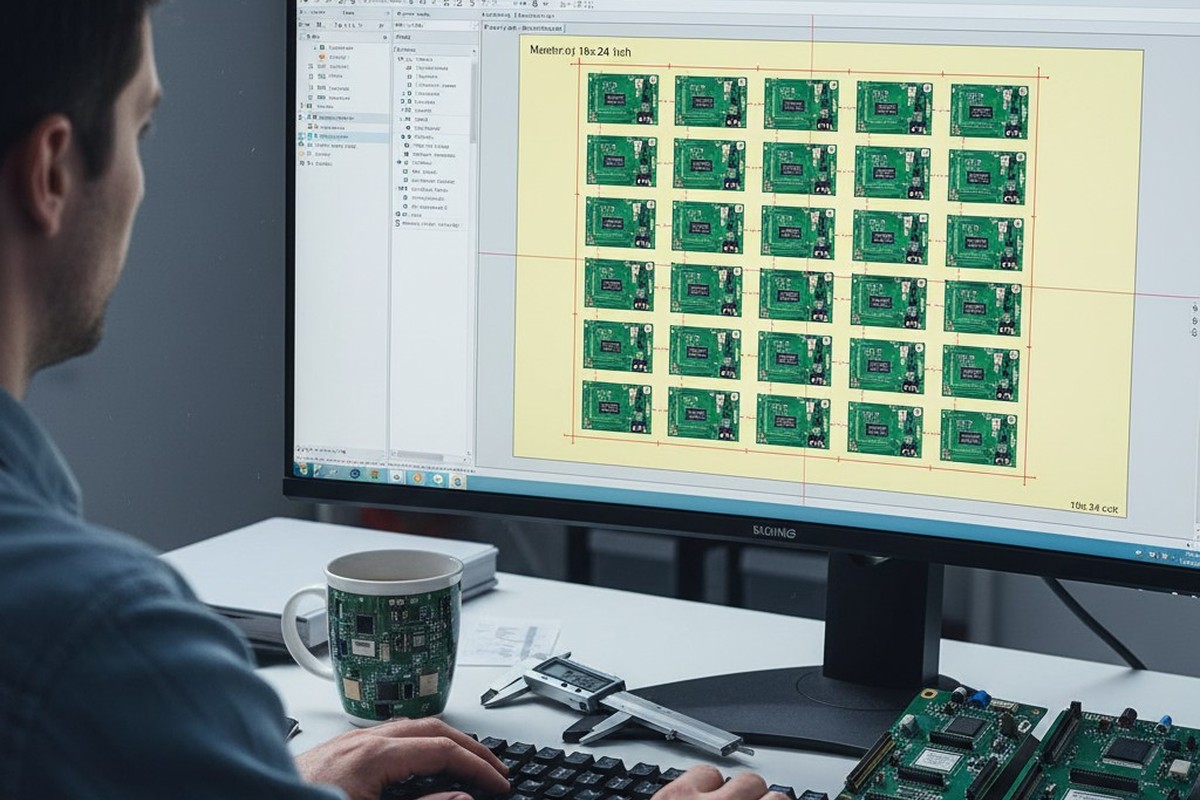

Ketika file desain tiba di perusahaan fabrikasi, hal pertama yang dilakukan insinyur CAM adalah mencoba menyesuaikan dimensi arbitrari Anda ke kanvas tetap ini. Jika papan Anda berukuran 100mm x 100mm, mereka mungkin menempatkan dua belas unit pada satu lembar. Jika Anda merancangnya sebesar 98mm x 98mm, mereka mungkin menempatkan enam belas. Keputusan tunggal itu—sering dibuat secara arbitrer oleh perancang yang menatap ke dalam kekosongan CAD alih-alih ke lantai pabrik—baru saja meningkatkan biaya satu unit sebesar tiga puluh persen.

Anda membayar untuk udara. Di industri, ini disebut “off-cut” atau “limbah web,” tetapi secara fungsi, ini adalah uang yang Anda bayarkan yang kemudian harus dibayar oleh layanan pembuangan kepada perusahaan fabrikasi untuk diangkut. Model harga untuk PCB tidak linier berdasarkan inci persegi dari papan akhir; itu adalah fungsi langkah berdasarkan berapa banyak unit yang bertahan dari pemotongan dari lembaran induk. Material paling mahal dalam produk Anda seringkali adalah bahan yang berakhir di tempat sampah di belakang mesin routing.

Konstanta Dasar

Dunia manufaktur elektronik berputar di sekitar lembaran laminasi berukuran 18 inci x 24 inci. Meskipun format yang lebih besar seperti 21×24 ada, dan pengelolaan volume besar (pikirkan 500 ribu unit) mungkin membenarkan ukuran web khusus dari pemasok, lembaran 18×24 adalah batas keras untuk sebagian besar produksi.

Tapi Anda tidak mendapatkan semuanya. Di sinilah kebingungan ‘area kerja’ merusak margin keuntungan. Seorang perancang sering menganggap mereka memiliki 18 inci lebar untuk dipakai. Mereka tidak. Mesin fabrikasi perlu menggenggam tepi panel untuk mencelupkannya ke dalam bak pelapisan dan membawanya melalui garis etsa.

Margin penanganan ini biasanya mengkonsumsi satu inci penuh dari perimeter: setengah inci di semua empat sisi. Ini mengecilkan kenyataan yang dapat Anda gunakan dari 18×24 menjadi area kerja 16×22. Jika desain papan Anda memerlukan lebar 16,5 inci, Anda baru saja memaksa pabrik memutar array atau beralih ke ukuran standar yang lebih kecil dan kurang efisien, secara instan meningkatkan persentase limbah.

Penting untuk membedakan antara ‘Mode Prototipe’ dan ‘Mode Produksi’ di sini. Sebuah toko prototipe mungkin menjual Anda ‘harga tetap’ untuk beberapa papan dan menanggung biaya limbah sendiri untuk memenangkan bisnis Anda. Mereka mensubsidi ketidakefisienan Anda. Ketika Anda beralih ke volume produksi 10 ribu atau 50 ribu unit, subsidi itu hilang. Anda dikenai biaya untuk setiap inci persegi dari lembaran induk, terpakai atau tidak.

Pajak Tak Terlihat dari Penggilingan

Setelah Anda menerima batasan bahan, Anda harus memperhitungkan ruang antar papan. Dalam perangkat lunak CAD, sangat mudah menempatkan dua PCB berjarak nol milimeter. Dalam dunia nyata, alat pemotong memiliki massa dan lebar.

Jika Anda memilih untuk mengarahkan jalur papan Anda keluar dari panel—memotongnya secara fisik—Anda harus meninggalkan ruang untuk mata bor router. Lebar mata bor standar di kebanyakan pabrik di Shenzhen atau domestik sekitar 2,4mm (sekitar 100 mil). Kami menyebut ini ‘kerf,’ jalur kehancuran yang diukir alat saat melaju.

Jika Anda memiliki array 10×10 papan sensor kecil dan bergantung pada routing, Anda memperkenalkan sepuluh saluran vertikal dan sepuluh horizontal dengan ruang kosong 2.4mm. Di seluruh panel, itu menambah hingga inci laminasi yang hilang— ruang yang bisa menampung dua atau tiga unit yang menghasilkan pendapatan lagi. Depanelisasi bukan sekadar batasan mekanis; itu adalah pengangkatan keuangan.

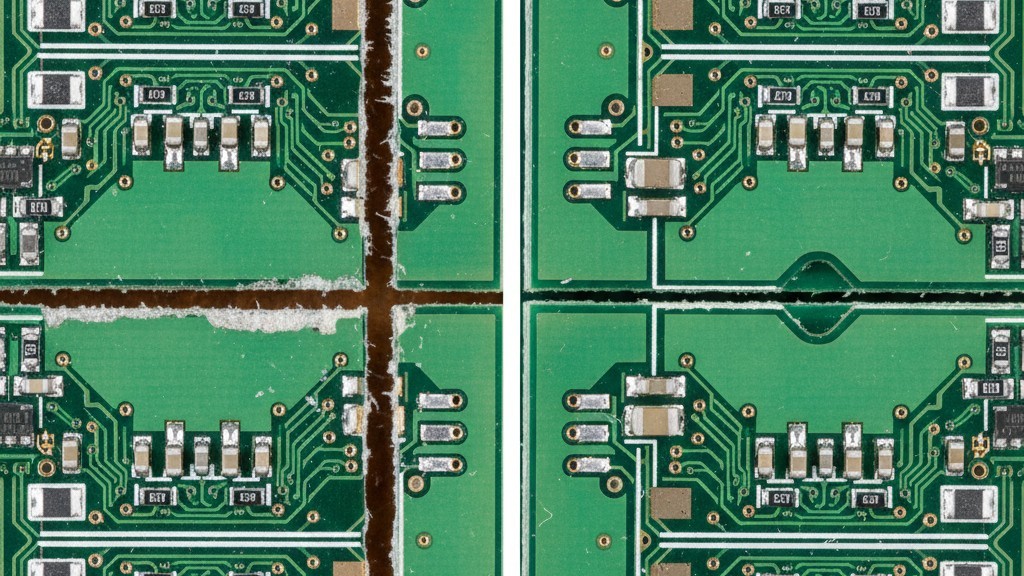

Alternatifnya adalah V-scoring. Proses ini memotong alur di bagian atas dan bawah papan, menyisakan web tipis bahan untuk menahannya di tempat sampai perakitan selesai. Yang terpenting, V-scoring membutuhkan spasi yang hampir nol antara papan. Anda dapat langsung menempatkannya berdekatan.

Namun, V-scoring adalah alat tumpul. Itu hanya bisa memotong garis lurus sepanjang seluruh panjang panel; tidak bisa berhenti di tengah. Jika papan Anda memiliki konektor gantung, kurva kompleks, atau komponen yang menjulur di atas tepi, V-scoring secara fisik tidak mungkin dilakukan. Anda dipaksa kembali ke router, dan Anda dipaksa membayar pajak 2.4mm.

Jangan lupa rel-relnya. Rumah perakitan—orang yang menempatkan chip di papan—memerlukan “rel limbah” di tepi panel untuk membawanya melalui jalur SMT. Rel ini biasanya selebar 0,5 inci (12,7mm). Mereka berisi fiducial ( target optik untuk kamera penempel dan tempat) dan lubang alat. Anda membayar laminasi ini, tetapi itu tidak akan pernah menjadi bagian dari produk yang dijual. Itu adalah kejahatan struktural yang diperlukan.

Matematika dari Milimeter

Pertimbangkan skenario umum yang terjadi di departemen penawaran setiap hari. Bayangkan seorang klien meminta papan untuk perangkat IoT konsumen. Insinyur mekanik, memprioritaskan estetika enclosure tertentu, mengunci dimensi PCB pada 98mm kali 98mm.

Namun, pabrik menerima file tersebut. Mereka menerapkan margin penanganan ke lembar standar 18×24. Mereka memperhitungkan rel limbah 10mm untuk perakitan. Mereka memperhitungkan jarak router 2.4mm karena papan memiliki sudut membulat (pilihan estetika).

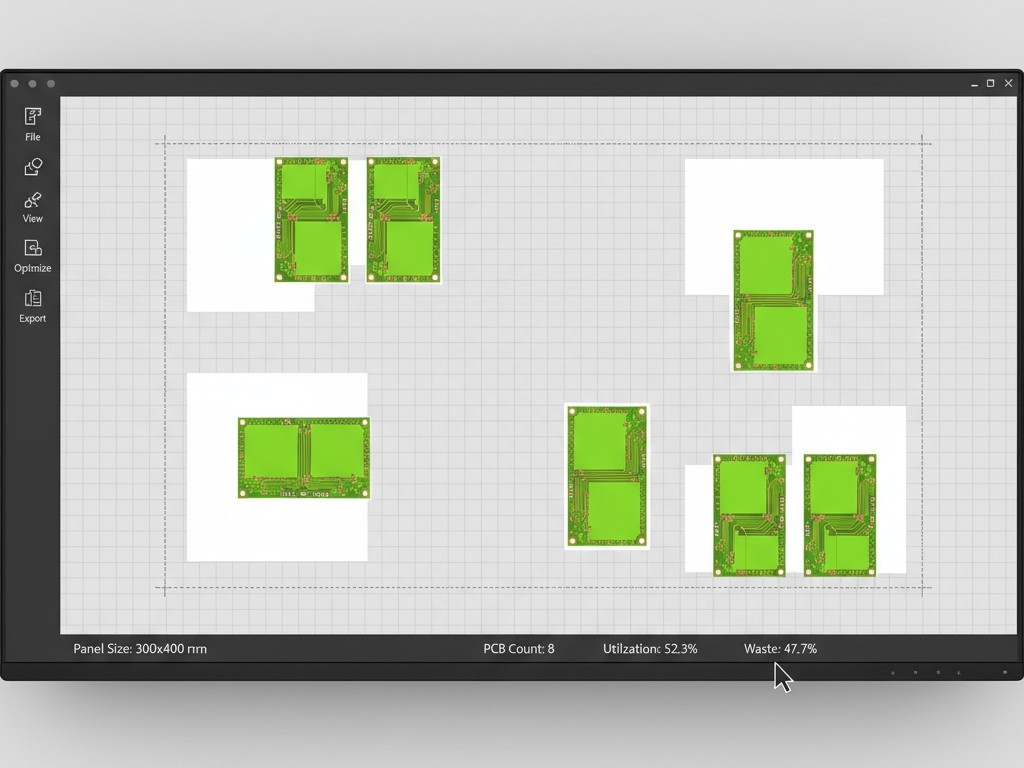

Hasilnya? Pabrik dapat menampung tepat enam papan di panel kerja. Pemanfaatannya buruk—mungkin 55%. Sisanya adalah sampah.

Sekarang, lihat geometri. Jika papan itu berukuran 96mm alih-alih 98mm—pengurangan hanya 2mm—insinyur CAM dapat memutar array tersebut. Tiba-tiba, matematikanya bergeser. Mereka dapat menyusun papan dengan berbeda. Mereka bisa cocokkan delapan papan di panel yang sama.

Itu adalah peningkatan hasil sebesar 33% dari lembar bahan baku yang sama persis. Biaya laminasi, tembaga, masker solder, dan waktu mesin secara efektif dibagi delapan daripada enam. Pengurangan 2mm ini menurunkan harga satuan sekitar $0.40. Dalam satu run 100.000 unit, itu adalah $40.000 laba bersih yang ditemukan di potongan FR4 sebesar 2mm.

Inilah sebabnya Anda harus melakukan “Periksa Geometri” sebelum membekukan batasan mekanis. Ambil area kerja standar (16×22) dan bagi dengan dimensi papan + jarak antar papan. Jika hasilnya berupa pecahan yang berantakan (misalnya, 4.2 papan per baris), Anda berada di zona bahaya. Anda menginginkan angka bulat. Anda ingin menampung tepat 5.0 atau 6.0 papan.

Seringkali ada penolakan di sini terkait estetika. Perancang menyukai bentuk bukan persegi panjang: lingkaran, bentuk L, kontur kompleks. Dari sudut pandang manufaktur, ini adalah musuh pemanfaatan. Papan berbentuk L menciptakan ruang negatif yang sering kali tidak mungkin diisi, bahkan dengan penataan yang agresif (membalik setiap papan lain 180 derajat). Kecuali bentuk aneh itu sangat penting untuk fungsi produk, buatlah bentuk persegi. Keausan bit router dan bahan limbah adalah biaya yang memberikan nilai nol kepada pengguna akhir.

Integritas Struktural & Perangkap Perakitan

Mengoptimalkan untuk kepadatan murni memiliki titik patah, secara harfiah. Panel yang terlalu rapat, dengan terlalu banyak bahan yang dihapus, kehilangan integritas strukturalnya.

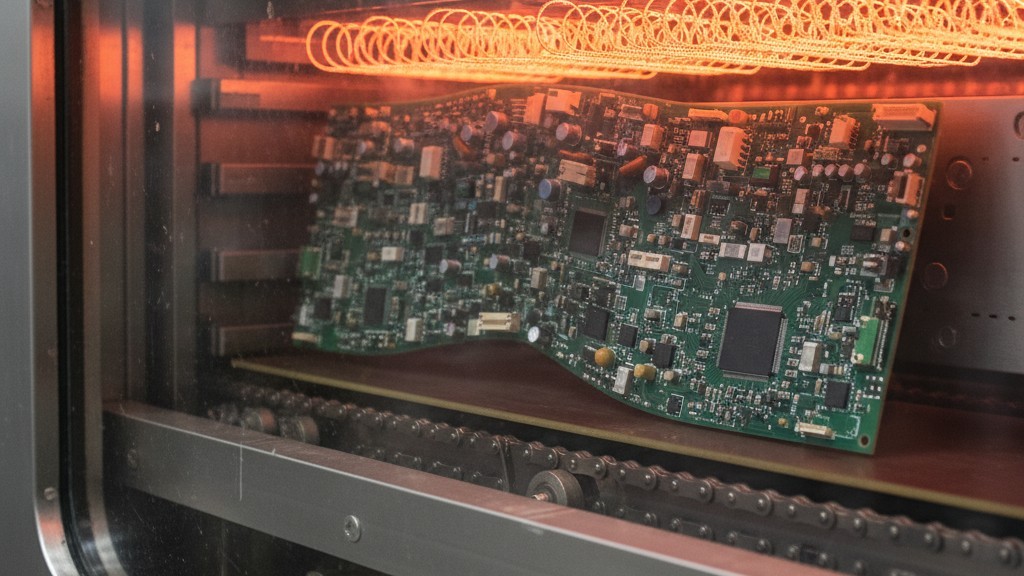

Selama proses perakitan, panel melewati konveyor melalui oven reflow di mana suhu mencapai 250°C. Pada suhu ini, bahan FR4 melunak. Jika Anda memiliki “gigitan tikus” (tanda lepas) yang terlalu lemah, atau jika Anda menghapus terlalu banyak bahan penopang untuk menyisipkan satu papan lagi, panel akan melengkung.

Dalam kasus terburuk, panel pecah di dalam oven. Ini adalah kerusakan yang katastrofik. Anda kehilangan PCBs, komponen mahal yang terpasang di atasnya, dan Anda berpotensi merusak mesin perakitan. Ini adalah situasi "penny wise, pound foolish" klasik. Anda menghemat 5% pada pemanfaatan laminasi tetapi mengurangi hasil perakitan Anda sebesar 10% karena panel yang melengkung atau pecah.

Ada juga pertanyaan tentang "X-outs." Dalam produksi volume tinggi, secara statistik mungkin beberapa titik pada selembar laminasi besar akan memiliki cacat (kesalahan etsa, debris). Jika Anda menuntut agar setiap panel yang dikirimkan kepada Anda harus memiliki 100% papan yang baik, pabrik harus membuang seluruh panel hanya karena satu unit dari dua belas gagal. Ini akan menaikkan biaya Anda secara besar-besaran.

Jika Anda mengizinkan "X-outs"—menandai papan buruk dengan spidol hitam tetapi mengirimkan sisanya—Anda memungkinkan pabrik untuk menyimpan unit yang baik. Kebanyakan produsen kontrak dapat menangani X-outs; mesin mereka cukup melewati titik buruk. Konfirmasikan ini dengan rumah perakitan Anda, tetapi jangan pernah melarang X-outs kecuali Anda suka membakar uang.

Pemeriksaan Terakhir

Waktu paling mahal untuk belajar tentang panelisasi adalah setelah desain selesai. Waktu termurah adalah selama fase konsep. Sebelum Anda mengunci dimensi, hubungi rumah fabrikasi. Tanyakan kepada mereka tentang "ukuran panel kerja standar" mereka dan aturan spasi yang mereka sukai. Jangan bergantung pada default dalam perangkat lunak CAD Anda, dan tentu saja jangan berasumsi bahwa spesifikasi toko prototipe berlaku untuk lantai produksi.

Ambil dimensi yang Anda usulkan, tambahkan celah router 2,4mm (atau 0mm untuk V-score), tambahkan rel pinggir, dan lihat berapa banyak yang muat dalam 16×22. Jika jawabannya melibatkan banyak ruang kosong, ubah dimensi tersebut. Fisika tidak akan menyesuaikan dengan desain Anda; desain Anda harus menyesuaikan dengan fisika dari lembaran tersebut.