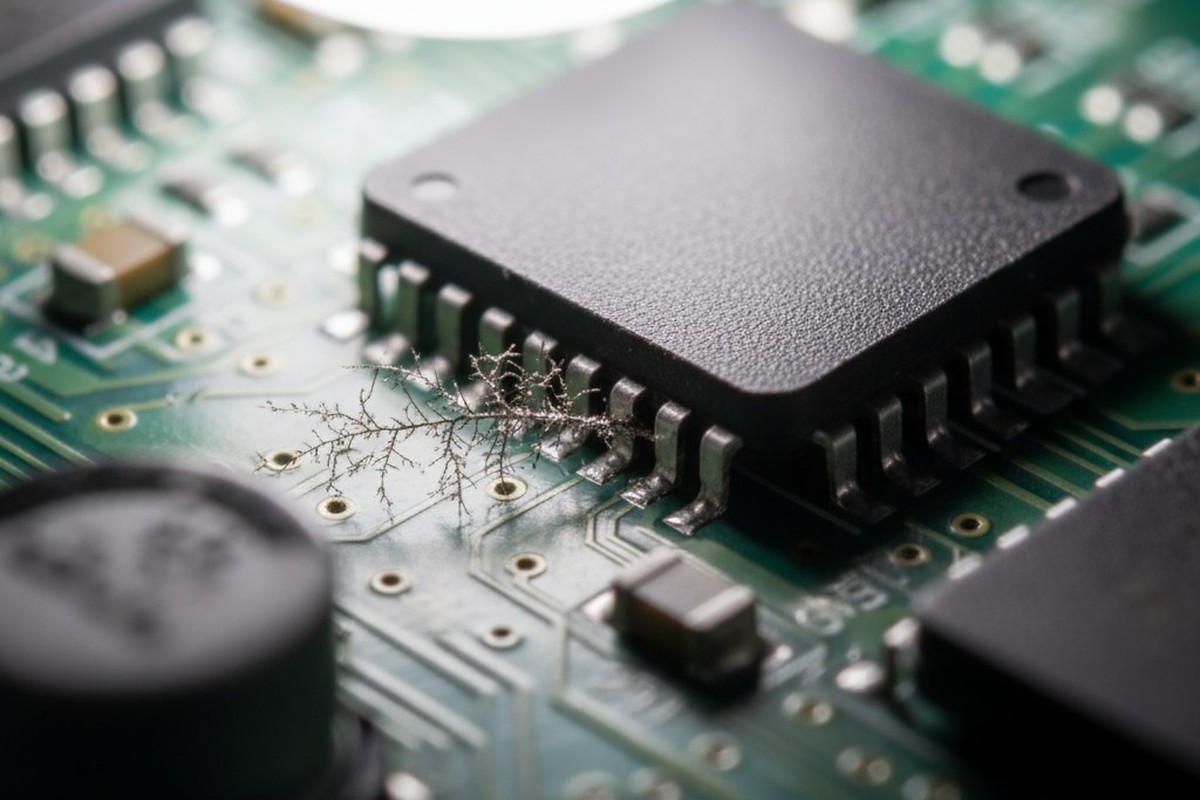

Ini adalah cerita yang pernah kita dengar berkali-kali. Sebuah produk melewati setiap pengujian listrik dan pemeriksaan kualitas di jalur perakitan, dikirim dengan kesehatan yang bersih. Kemudian, berbulan-bulan kemudian, laporan kegagalan lapangan mulai masuk. Korosi di bawah komponen. Kebocoran arus yang tidak dapat dijelaskan. Pertumbuhan dendritik yang memutus pin yang berdekatan.

Perakitan terlihat bersih. Pabrik kontrak Anda menunjukkan laporan pengujian ROSE yang lulus. Namun, kegagalan itu nyata, dan harganya mahal. Masalahnya bukan desain atau komponen Anda. Itu adalah pengujian. Anda tertipu oleh angka yang indah yang menyembunyikan bom waktu korosi.

Gus Ghaib dalam Mesin: Ketika 'Clean' Boards Gagal di Lapangan

Kesenjangan antara pengujian pasca-perakitan dan keandalan jangka panjang adalah salah satu tantangan paling menjengkelkan dalam pembuatan elektronik. Pelakunya hampir selalu adalah kontaminasi ionik yang tertinggal dari proses penyolderan. Residue ini, tidak terlihat dengan mata telanjang, tidak berbahaya di lingkungan kering dan terkendali. Tapi begitu produk berada di lapangan, terkena kelembapan sekitar dan siklus suhu, mereka menjadi aktif.

Aktivasi ini menciptakan elektrolit di permukaan papan, memungkinkan proses yang disebut migrasi elektrokimia. Ion logam bergerak melintasi papan, membentuk struktur kristal yang halus disebut dendrit. Dendrit ini tumbuh di antara titik-titik potensi listrik berbeda sampai mereka membentuk hubungan singkat. Akibatnya adalah kegagalan yang katastrofikal dan sulit diagnosis pada papan yang, menurut semua standar konvensional, tampak sangat "bersih".

Ini bukan kejadian langka. Ini adalah hasil yang dapat diprediksi dari mengandalkan metrik kebersihan yang usang dan tidak memadai.

Mengapa Ujian ROSE adalah Resep Kecelakaan

Selama beberapa dekade, standar kebersihan ionik adalah pengujian Resistivitas Ekstrak Pelarut (ROSE). Ini cepat, murah, dan merupakan hal yang paling banyak dipersiapkan oleh kebanyakan produsen. Di Bester PCBA, kami percaya ini juga berbahaya menyesatkan dan merupakan penyumbang utama terhadap masalah keandalan di lapangan.

Pengujian memiliki dua kekurangan mendasar yang fatal.

Celah Rata-rata: Bagaimana Angka Bagus Menyembunyikan Titik Buruk

Pengujian ROSE bekerja dengan merendam seluruh rakitan papan sirkuit ke dalam larutan pelarut dan mengukur perubahan resistivitas total larutan tersebut. total rata-rata kontaminasi ionik di seluruh papan.

Pendekatan ini sangat cacat. Kegagalan lapangan bukan disebabkan oleh lapisan kontaminasi yang seragam dan rendah; itu disebabkan oleh titik panas residu yang sangat terkonsentrasi dan terkonsentrasi secara lokal. Efek rata-rata dari tes ROSE berarti titik kecil yang berkarat berbahaya di bawah satu komponen sepenuhnya terdilusi oleh luasnya area tutup solder yang bersih. Ini seperti menguji kolam renang terhadap racun dengan mengambil satu sampel air—Anda hampir pasti akan melewatkan satu tetes mematikan tersebut.

Skor ROSE yang lulus tidak berarti papan Anda bersih. Itu berarti bersih rata-rata.

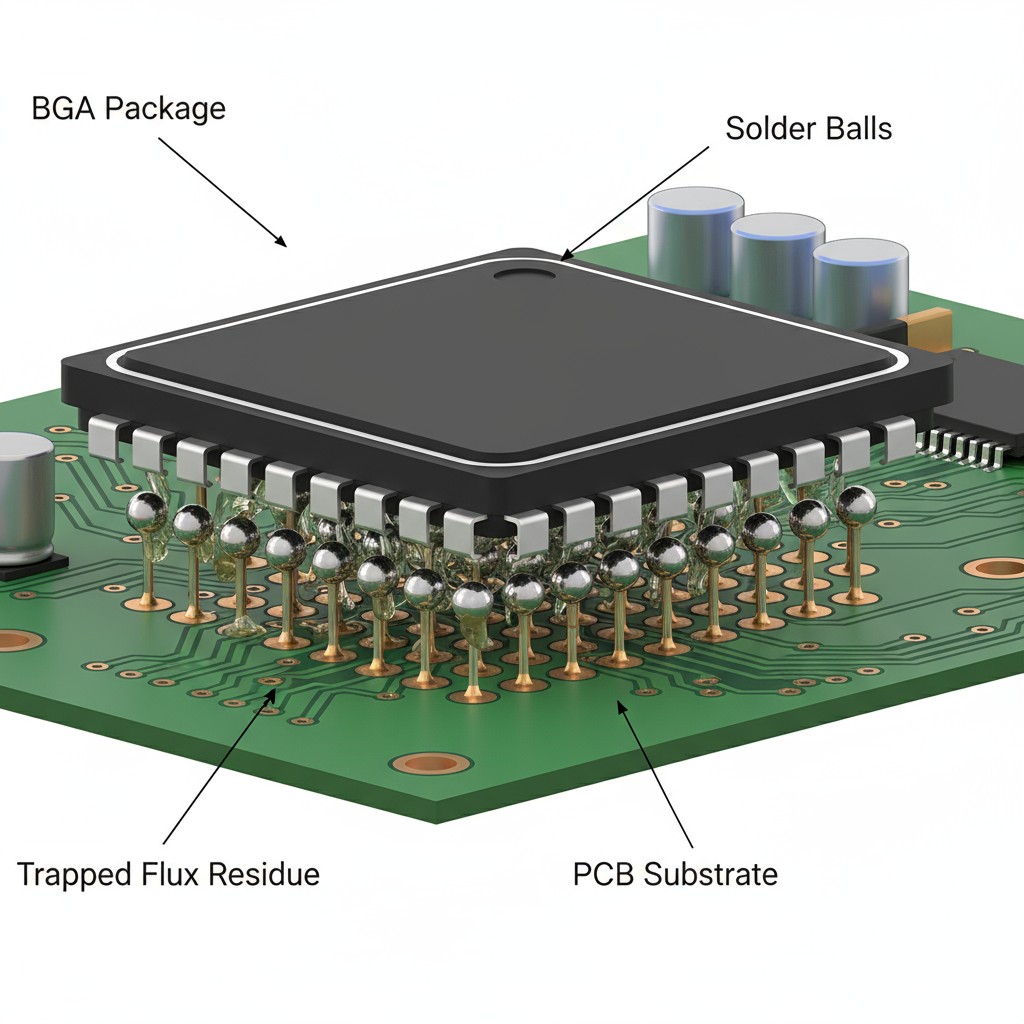

Titik Buta: Apa yang Tidak Bisa Dilihat ROSE di Bawah BGA dan Komponen Padat

Kekurangan kedua bersifat fisik. Papan sirkuit modern sangat padat. Komponen seperti Ball Grid Arrays (BGA), Land Grid Arrays (LGA), dan Quad-Flat No-leads (QFN) memiliki ketinggian stand-off yang sangat rendah, dengan jarak clearance diukur dalam mil. Pelarut yang digunakan dalam tes ROSE tidak dapat mengalir ke ruang sempit ini untuk melarutkan residu yang terjebak di bawahnya.

Ini adalah tempat bahaya terbesar. Selama reflow, residu flux tersangkut di bawah badan komponen, tepat di samping ratusan pad yang rapat dan membawa arus listrik. Pelarut uji membasahi bagian atas, tidak mampu menembus area penting ini, dan laporan kembali bersih. Sementara itu, kontaminan yang paling korosif tetap tidak terganggu di satu tempat di mana mereka dapat menimbulkan kerusakan terbesar. Tes ROSE tidak hanya mengabaikan masalah; itu benar-benar buta terhadapnya.

Membantah Mitos “Tanpa-Pembersihan”: Sumber Kontaminasi Korosif Terbesar Anda

Ketergantungan pada pengujian yang tidak memadai ini didukung oleh mitos industri yang merajalela: ide tentang flux “tanpa-pembersihan”. Banyak insinyur percaya bahwa menggunakan flux tanpa-pembersihan berarti mereka tidak perlu khawatir tentang pembersihan atau pengujian residu. Kesalahpahaman ini tentang arti “tanpa-pembersihan” adalah jalan langsung menuju masalah keandalan.

Apa yang Benar-Benar Dimaksud dengan “Tanpa-Pembersihan” (Dan Apa yang Tidak)

“Tanpa-pembersihan” tidak berarti flux secara ajaib menguap dan meninggalkan residu nol. Itu berarti residu setelah reflow adalah dirancang untuk bersifat secara kimia inert, tetapi hanya jika papan telah melewati profil thermal yang sempurna. Aktivator dalam flux dimaksudkan untuk sepenuhnya dikonsumsi dan dikapsulkan selama reflow.

Dalam dunia nyata manufaktur volume, profil thermal yang sempurna jarang ada. Oven memiliki titik panas dan titik dingin. Kepadatan papan dan massa komponen menciptakan bayangan thermal. Sebagai hasilnya, flux sering hanya sebagian diaktifkan, meninggalkan residu reaktif yang tidak terkonsumsi.

Bagaimana Panas dan Kelembapan Mengaktifkan Flux “Benign”

Sisa residu no-clean yang tersisa ini sering kali menyerap kelembapan dari udara, yang berarti mereka mudah menyerap air dari udara. Setelah menyerap air, residu “benign” menjadi elektrolit yang aktif dan bersifat asam. Bahan kimia yang dirancang untuk membersihkan oksida dari bantalan selama penyolderan kini bebas untuk mulai mengkarat kabel komponen dan memungkinkan pertumbuhan dendritik.

Percaya bahwa “no-clean” membebaskan Anda dari memverifikasi kebersihan adalah taruhan untuk mencapai proses yang sempurna setiap saat. Di Bester PCBA, kami tidak bertaruh pada kesempurnaan. Kami memverifikasi dengan data.

Alat yang Lebih Baik untuk Pekerjaan: Melihat yang Tak Terlihat dengan Kromatografi Ion

Jika pengujian ROSE adalah alat yang kasar, Ion Kromatografi (IC) adalah alat bedah. Ini melampaui rata-rata lulus/gagal sederhana untuk memberikan analisis kimia rinci dari permukaan papan. Ini adalah satu-satunya metode yang menyediakan data spesifik dan praktis yang diperlukan untuk memprediksi dan mencegah kegagalan lapangan terkait ion.

Dari Satu Angka ke Sidik Jari Kimia

Berbeda dengan pengujian ROSE, analisis IC tidak memberi Anda satu angka. Ini memberi Anda kromatogram, laporan yang mengidentifikasi ion spesifik yang ada di papan dan konsentrasi tepatnya. Ini adalah perbedaan antara seorang dokter yang memberi tahu Anda “Anda demam” dan yang memberi tahu “Anda mengalami infeksi bakterial tertentu, dan ini adalah antibiotik untuk mengobatinya.”

Dengan IC, Anda dapat melihat sidik jari kimia dari proses perakitan Anda, membedakan antar jenis kontaminan, dan melacaknya kembali ke sumbernya.

Apa IC Memberitahu Anda Bahwa ROSE Tidak Bisa

Kekuatan IC adalah spesifisitasnya. Ia menjawab pertanyaan penting yang tidak bisa dijawab oleh ROSE. Apakah kontaminasi terdiri dari asam organik lemah dari residu fluks? Ini mengarah ke profil reflow yang tidak lengkap atau proses pembersihan yang tidak efektif. Apakah ada tingkat klorida dan natrium yang tinggi? Ini menunjukkan masalah penanganan, kontaminasi dari sarung tangan, atau bahkan masalah dengan pembuatan PCB itu sendiri.

Tingkat rinci ini mengubah pengujian kebersihan dari gerbang kualitas sederhana menjadi alat kontrol proses yang kuat. Anda tidak lagi hanya memeriksa kotak; Anda secara aktif mendiagnosis dan meningkatkan keandalan jangka panjang produk Anda.

Membangun Program Kebersihan Prediktif yang Berfungsi

Mengadopsi Ion Kromatografi adalah langkah pertama. Menggunakannya dengan benar adalah apa yang membedakan proses manufaktur kelas dunia dari yang lain. Program yang benar-benar prediktif bukanlah tentang pengujian acak; ini adalah strategi yang ditargetkan berdasarkan risiko. Di Bester PCBA, pendekatan kami dibangun atas tiga prinsip inti.

1. Target Pengujian Anda berdasarkan Wilayah Papan

Berhenti menguji seluruh papan, karena risiko tidak tersebar merata. Pengujian IC harus menggunakan metode ekstraksi terlokalisasi untuk mengambil sampel dari area risiko tertinggi: langsung di bawah BGA yang tebal itu, di sudut-sudut ketat rangkaian analog sensitif Anda, dan di sekitar QFN dengan standoff rendah. Dengan menargetkan titik-titik masalah, Anda mendapatkan data yang mencerminkan skenario terburuk, bukan rata-rata skenario terbaik.

2. Korelasikan Kontaminan dengan Keluarga Flux Anda

Bekerja sama dengan mitra perakitan Anda untuk mengkarakterisasi flux no-clean spesifik Anda. Setiap keluarga flux meninggalkan sidik jari ionik yang berbeda. Dengan menjalankan pengujian IC dasar, Anda dapat menentukan seperti apa profil residu “normal” untuk proses Anda. Ini memungkinkan Anda menetapkan batasan yang cerdas. Daripada kebijakan “nol toleransi” generik, Anda dapat menetapkan ambang tertentu untuk asam organik lemah yang diharapkan sambil mempertahankan toleransi nol hampir untuk ion berbahaya dan tak terduga seperti klorida.

3. Normalisasi berdasarkan Risiko Proses, bukan hanya Area

Langkah terakhir dan paling penting adalah menghentikan pemikiran tentang kontaminasi dalam istilah mikrogram per inci persegi secara sederhana. Metrik ini hampir tidak berarti tanpa konteks. Sebuah komponen analog bertegangan tinggi dan pitch halus memiliki toleransi residu ionik yang secara tak terbatas lebih rendah daripada bagian logika digital kecepatan rendah.

Spesifikasi kebersihan yang kokoh tidak memiliki satu batas universal. Ia memiliki beberapa batas, yang dinormalisasi berdasarkan profil risiko setiap area sirkuit. Area di sekitar catu daya 400V memerlukan tingkat kebersihan yang jauh lebih tinggi daripada area di sekitar resistor pull-up 3,3V. Dengan memetakan kebutuhan kebersihan ke risiko listrik, Anda menciptakan spesifikasi yang secara langsung mencegah kegagalan lapangan.

Menerapkan ke Dalam Praktek: Mengatasi Rintangan Dunia Nyata

Beralih ke strategi kebersihan modern membutuhkan lebih dari sekadar mengubah metode pengujian; ini menuntut perubahan pola pikir dan pendekatan pragmatis.

Menanggapi Pertanyaan Biaya: IC sebagai Investasi

Keberatan pertama terhadap IC selalu biaya. Ya, pengujian IC tunggal lebih mahal daripada pengujian ROSE tunggal, tetapi pandangan ini terlalu sempit. Biaya nyata dari pengujian yang tidak memadai diukur dari RMAs, klaim garansi, penarikan produk, dan kerusakan pada reputasi merek Anda.

Bandingkan biaya program validasi IC komprehensif selama pengembangan produk—mungkin beberapa ribu dolar—dengan biaya analisis kegagalan lapangan tunggal, apalagi penarikan besar-besaran. Ion Chromatography bukanlah sebuah pengeluaran. Ini adalah salah satu investasi dengan pengembalian tertinggi yang dapat Anda lakukan untuk kesuksesan jangka panjang produk Anda.

Cara Mendorong Pabrikan Kontrak Anda Melampaui ROSE

Banyak produsen kontrak merasa nyaman dengan perangkat pengujian ROSE lama mereka. Mendorong metode yang lebih ketat memerlukan pendekatan kolaboratif dan berbasis data. Mulai dari kecil. Alih-alih menuntut IC untuk setiap papan dalam produksi, tentukan pada basis sampel selama NPI.

Berikan peta yang jelas kepada CM Anda tentang wilayah papan berisiko tinggi yang ingin Anda uji. Bagikan artikel ini dengan mereka. Jadikan percakapan ini bukan sebagai ketidakpercayaan, tetapi sebagai komitmen bersama untuk membangun produk yang lebih dapat diandalkan. Mitra manufaktur terbaik akan menyambut kesempatan untuk meningkatkan proses mereka dan menunjukkan kemampuan mereka. Jika mereka menolak, itu mungkin tanda bahwa definisi 'kualitas' mereka tidak sejalan dengan Anda.