Desainnya sempurna. Komponen yang kokoh, tata letak thermal yang dioptimalkan, simulasi yang sempurna. Kemudian, berminggu-minggu atau berbulan-bulan setelah peluncuran, laporan lapangan mulai masuk. Tahap daya terlalu panas. Kinerja melambat. Dalam kasus terburuk, komponen gagal sama sekali. Penyebabnya bukan cacat dalam desain Anda. Itu adalah void: gelembung gas mikroskopis terperangkap dalam sambungan solder.

Void ini adalah pembunuh diam-diam elektronik daya. Untuk komponen seperti DPAK, D2PAK, dan QFN besar yang dipasang di atas lapisan tembaga tebal, void lebih dari sekadar cela kosmetik; ia merupakan ancaman langsung terhadap keandalan dan umur produk Anda. Di Bester PCBA, kami tidak membiarkan performa termal menjadi peluang. Kami telah merancang pendekatan sistematis untuk memburu dan menghilangkan voids ini di tempat yang paling berbahaya.

Mengapa Tahap Daya Anda adalah Bom Waktu Termal yang Menunggu Waktu Meledak

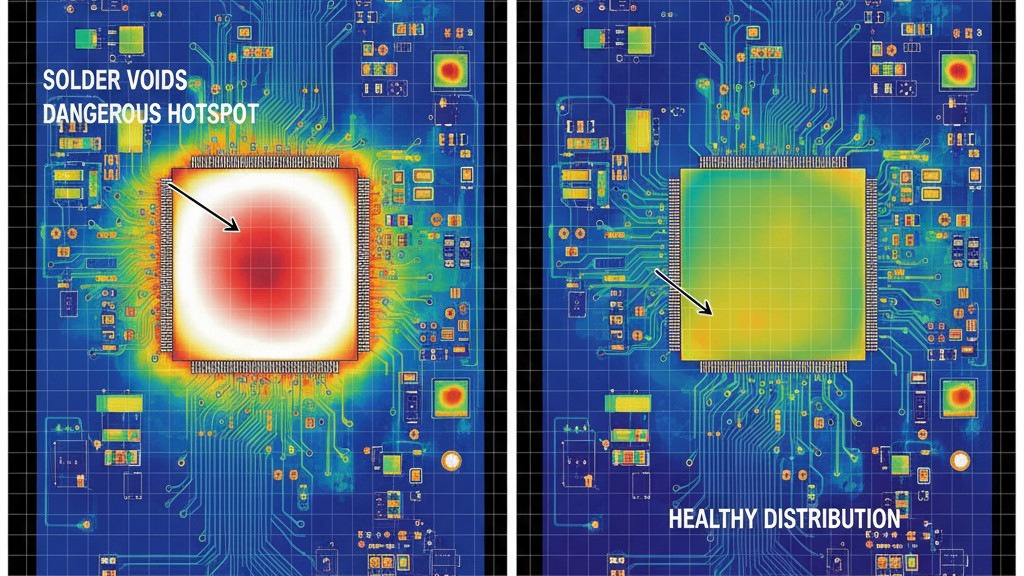

Void solder adalah kantung udara. Udara adalah isolator termal yang sangat baik. Ketika void terbentuk di bawah bantalan termal utama dari komponen daya, itu menyumbat jalur yang dirancang untuk membuang panas ke papan sirkuit. Alih-alih hubungan yang luas dan seragam ke heatsink tembaga, panas dipaksa mengelilingi kantung isolasi ini. Pembatasan ini menciptakan titik panas lokal, menyebabkan suhu junction komponen melonjak jauh melampaui prediksi datasheet dan simulasi Anda.

Konsekuensinya bukan teori. Persentase void yang signifikan dapat dengan mudah menaikkan suhu junction sebesar 20°C atau lebih di bawah beban, secara drastis mempersingkat umur operasional komponen dan mengorbankan keandalan seluruh sistem.

Fisika Void: Bagaimana Pasta Solder Menjadi Perangkap Panas

Void lahir dari pasta solder itu sendiri. Pasta adalah campuran partikel solder logam dan flux kental. Selama proses reflow, flux menjadi sangat aktif, membersihkan permukaan logam untuk memastikan ikatan yang baik. Sebagai hasil dari aktivasi ini, terjadi outgassing, di mana flux melepaskan senyawa volatil saat dipanaskan. Dalam proses reflow standar, gelembung gas ini harus keluar dari solder cair sebelum mengeras.

Ketika menyolder komponen kecil ke pad kecil, jalur keluar outgassing sangat singkat dan mudah. Masalah menjadi kritis saat berhadapan dengan pad termal besar.

DPAK dan Lapisan Tembaga Besar: Badai sempurna untuk kegagalan

D2PAK yang duduk di atas lapisan tembaga besar menciptakan lingkungan ideal untuk menjebak gelembung gas ini. Luas permukaan bantalan termal yang besar berarti volume flux yang signifikan mengalami outgassing secara bersamaan. Jarak dari pusat bantalan ke tepi cukup jauh, memberi gas bubble perjalanan yang sulit menuju kebebasan. Saat solder mulai mengeras dari luar ke dalam, jalur keluar tertutup, menjebak void secara permanen. Hasilnya adalah sambungan solder yang tampak solid dari luar tetapi secara internal rusak, seperti balok struktural yang penuh dengan kantung udara.

Celah dalam "Cukup Baik": Mengapa Reflow Standar Gagal

Oven reflow konveksi standar secara fundamental tidak mampu menyelesaikan masalah ini. Oven ini mengaplikasikan panas, tetapi tidak menawarkan mekanisme untuk membantu uap volatil yang terperangkap keluar. Proses ini bergantung pada harapan bahwa gelembung akan keluar sebelum solder mengeras—sebuah harapan yang sering kali tidak terwujud pada desain yang padat daya.

Beberapa operasi beralih ke oven reflow vakum dasar, berpikir bahwa tekanan rendah adalah solusi ajaib. Tetapi mengaplikasikan vakum mendalam secara tiba-tiba pada solder cair adalah pendekatan kasar. Ini dapat menyebabkan gelembung solder bergelora, menghasilkan cipratan yang menyebabkan korsleting atau bola solder yang mengorbankan kebersihan rakitan. Tanpa kontrol yang tepat, vacuum dasar menciptakan lebih banyak masalah daripada menyelesaikannya. Ini bukan pengganti proses yang disiplin.

Buku Panduan PCBA Bester: Sistem untuk Rakitan Bebas Void

Di PCBA Bester, kami memperlakukan pengurangan void bukan sebagai satu langkah tunggal, tetapi sebagai sistem terintegrasi. Proses kami menggabungkan rekayasa stensil, profil vakum tingkat lanjut, dan disiplin proses yang ketat untuk memastikan sambungan solder dengan integritas tertinggi untuk komponen yang sensitif terhadap void.

Dimulai dengan Stensil: Rekayasa Penempatan Pasta Solder

Sebelum papan memasuki oven, kami merekayasa penempatan pasta solder untuk melawan voids. Alih-alih satu aperture besar untuk pad thermal, kami sering menentukan pola ‘jendela kaca’. Desain ini memecah penempatan besar menjadi pad kecil dengan jalur yang ditentukan di antaranya. Jalur-jalur ini bertindak sebagai jalur keluar gas yang didedikasikan, memberi uap fluks jalan yang jelas untuk keluar dari bawah komponen selama fase awal reflow. Sebuah garis pertahanan pertama yang sederhana tetapi sangat efektif.

Seni Profil Vakum: Turun Naik Tekanan Terkontrol

Setelah solder cair, oven reflow vakum kami tidak hanya menerapkan vakum kasar. Kami menjalankan profil tekanan yang diprogram dengan hati-hati. Kami mengurangi tekanan secara terkendali dan lembut, memungkinkan void kecil menyatu dan mengembang perlahan. Pendekatan lembut ini menarik gas terperangkap dari solder tanpa menyebabkan mendidih yang keras yang menyebabkan cipratan. Dengan mengelola tekanan, suhu, dan waktu secara tepat, kami mengosongkan voids sambil mempertahankan kestabilan dan bentuk sambungan solder cair.

Pahlawan Tak Terlihat: Disiplin Pra-pemanasan dan Aktivasi Fluks

Bahkan profil vakum paling canggih pun tidak berguna tanpa tahap pra-pemanasan dan perendaman yang disiplin. Proses kami sangat menekankan hal ini. Kami memastikan seluruh rakitan dipanaskan secara merata, memungkinkan fluks melakukan aksi pembersihannya dan mulai mengeluarkan gas dengan cara yang terkendali. sebelum solder mencapai suhu liquidusnya. Ini memastikan bahwa ketika vakum diterapkan, fluks telah melakukan pekerjaannya dan sebagian besar volatil telah dilepaskan, meninggalkan vakum hanya untuk mengatasi gelembung tertutup yang paling keras kepala.

Melampaui Berpikir Wishful: Memverifikasi Integritas Termal

Kami tidak beroperasi berdasarkan harapan; kami beroperasi berdasarkan bukti. Proses kami dibangun di atas fondasi verifikasi, menggunakan alat inspeksi industri untuk mengonfirmasi hasil pekerjaan kami.

Inspeksi Sinar-X: Melihat Void yang Telah Kami Hilangkan

Setelah perakitan, kami menggunakan sistem inspeksi sinar-X 2D dan 3D untuk melihat langsung melalui komponen dan ke dalam sambungan solder. Ini memungkinkan kami mengukur persentase void dengan tingkat presisi tinggi. Meskipun standar industri mungkin menerima voiding hingga 25%, proses reflow vakum kami secara rutin mencapai persen di angka rendah untuk pad thermal kritis. Data ini memberikan bukti kuantitatif objektif dari koneksi yang secara struktur kokoh.

Termografi Infra merah: Membuktikan Kinerja Termal

Persentase void rendah hanyalah setengah dari cerita. Tujuan utama adalah kinerja termal yang unggul. Untuk menutup lingkaran, kami memverifikasi ini secara langsung. Dengan menyalakan papan yang dirakit dan melihatnya dengan kamera inframerah resolusi tinggi, kami menganalisis gradien termal di seluruh tahap daya secara waktu nyata. Analisis IR ini mengonfirmasi bahwa sambungan solder void rendah kami secara efektif mentransfer panas dari komponen, menjaga suhu junction tetap rendah dan memastikan produk akan berfungsi dengan andal di lapangan. Kami menggantikan asumsi dengan data termal.

Biaya Nyata dari Void pada Sambungan Las

Proses canggih seperti reflow vakum memerlukan investasi awal yang lebih besar dibandingkan dengan proses konveksi standar. Kami mendorong klien kami untuk mempertimbangkan alternatifnya. Berapa biaya penarikan produk? Biaya rekayasa untuk mendesain ulang papan guna mengompensasi cacat produksi? Kerusakan pada reputasi merek Anda ketika produk andalan gagal?

Void solder adalah tanggung jawab tersembunyi yang melekat pada perangkat keras Anda. Biaya dari satu gelembung gas tertangkap bisa bergema ke seluruh bisnis Anda, muncul dalam klaim garansi, penjualan yang hilang, dan menurunnya kepercayaan pelanggan.

Di PCBA Bester, proses reflow vakum kami bukan hanya layanan; ini adalah asuransi terhadap tanggung jawab tersembunyi ini. Ini adalah investasi dalam keandalan produk, keselamatan pengguna, dan integritas merek. Kami menyediakan keahlian manufaktur yang memastikan desain cemerlang Anda berfungsi persis seperti yang Anda inginkan.