Paket micro-BGA adalah tantangan yang sangat menuntut dalam perakitan elektronik. Dengan diameter pad yang diukur dalam seperseratus milimeter dan volume solder dalam mikrogram, massa termalnya yang sangat kecil menentang strategi reflow konvensional. Konvergensi faktor ini menciptakan mode kegagalan yang secara rutin mendorong tingkat cacat ke dalam rentang lebih dari satu persen, di mana reflow atmosfer standar meninggalkan jejak voids, ketidak-menetesan, dan sambungan solder yang tidak cukup. Di PCBA Bester, kami memperlakukan ini bukan sebagai batasan paket, tetapi sebagai masalah rekayasa yang dapat diselesaikan. Solusi kami sistematis, dibangun di atas tiga pilar: reflow vakum untuk menghilangkan voiding, desain sekat presisi untuk mengontrol deposit pasta, dan spesifikasi pasta solder yang cocok dengan kebutuhan thermal unik dari proses tersebut.

Mengintegrasikan faktor-faktor ini dengan atmosfer nitrogen menghasilkan hasil yang konsisten: tingkat cacat di bawah satu persen. Ini bukan hasil dari inspeksi yang lebih ketat atau rework heroics; ini adalah hasil dari menghilangkan mekanisme cacat pada sumbernya. Reflow vakum mengatasi fisika dari penangkapan gas. Geometri aperture mengendalikan mekanika volume pasta. Kimia pasta menangani kinetika wetting dan reduksi oksida. Atmosfer nitrogen mencegah oksidasi yang merusak energi permukaan. Setiap faktor diperlukan dan tidak satu pun cukup sendiri. Mencapai hasil di bawah satu persen adalah produk dari memahami bagaimana variabel ini berinteraksi dan mengendalikannya dengan presisi dalam lingkungan produksi.

Mode Kerusakan yang Mengemudi Tingkat Kegagalan Micro-BGA

Kegagalan perakitan micro-BGA berkelompok menjadi empat mode dominan. Meskipun akar penyebabnya berbeda, mereka memiliki sensitivitas mendalam terhadap variasi proses.

Void adalah cacat yang paling umum dan dipelajari. Void terbentuk ketika gas—yang berasal dari volatil flux, kelembaban, atau udara yang terperangkap—terjebak dalam solder cair. Pada sambungan yang lebih besar, void kecil seringkali tidak penting. Pada sambungan micro-BGA, di mana void besar tunggal dapat mengacaukan seluruh koneksi, bahkan gas yang kurang dari 25% dari luas penampang sambungan sudah dapat merusak konduktivitas termal dan kekuatan mekanisnya. Void yang menempati lebih dari 25% dari luas penampang sambungan secara luas ditolak; untuk micro-BGA, ambang batas ini dicapai oleh void yang hampir tidak terlihat oleh mata telanjang.

Ketidak-menetesan adalah yang kurang umum tetapi lebih katastrofik. Terjadi ketika solder cair gagal menyebar di seluruh pad yang dimetali, menghasilkan kontak parsial atau dewetting lengkap. Penyebabnya hampir selalu adalah reduksi oksida yang tidak memadai di antarmuka solder-to-pad. Volume flux yang minimal dalam sambungan micro-BGA dan ketidakseimbangan thermal dapat mencegah permukaan pad dibersihkan selama periode wetting kritis. Solder kemudian menempel tetapi tidak menyebar, menciptakan sambungan yang mungkin terlihat utuh tetapi gagal secara listrik atau mekanis.

Menjembatani antara bola yang berdekatan adalah masalah pengendalian volume. Pasta solder berlebih, sering kali berasal dari aperture yang terlalu besar atau pemisahan sekat yang buruk, menyebabkan deposisi berdekatan menyatu selama reflow. Pitch halus dari paket micro-BGA—sering kali 0,5 mm atau kurang—memberikan sedikit ruang untuk kesalahan. Deposisi pasta yang menyebar hanya 50 mikrometer terlalu jauh dapat menciptakan jembatan, yang berakibat pada hubungan listrik yang mahal.

Volume solder yang tidak cukup adalah masalah kebalikan. Deposito pasta yang kurang besar meninggalkan sambungan dengan ketinggian fillet yang tidak memadai atau perlindungan yang tidak lengkap dari antarmuka bola-ke-padat. Sambungan ini mungkin lolos inspeksi awal tetapi rentan terhadap kegagalan kelelahan di bawah siklus termal atau tekanan mekanis. Cacat ini bersifat menyusup, sulit dideteksi tanpa pencitraan X-ray, dan mungkin tidak muncul sampai produk berada di lapangan.

Empat mode kegagalan ini semuanya tergantung pada variabel proses yang beroperasi dalam skala kecil dan dalam jendela sempit. Hasil tinggi menuntut pengendalian terhadap mekanisme yang baik hilang maupun tidak signifikan dalam sambungan solder yang lebih besar.

Mengapa Vacuum Reflow Menghilangkan Penyebab Utama

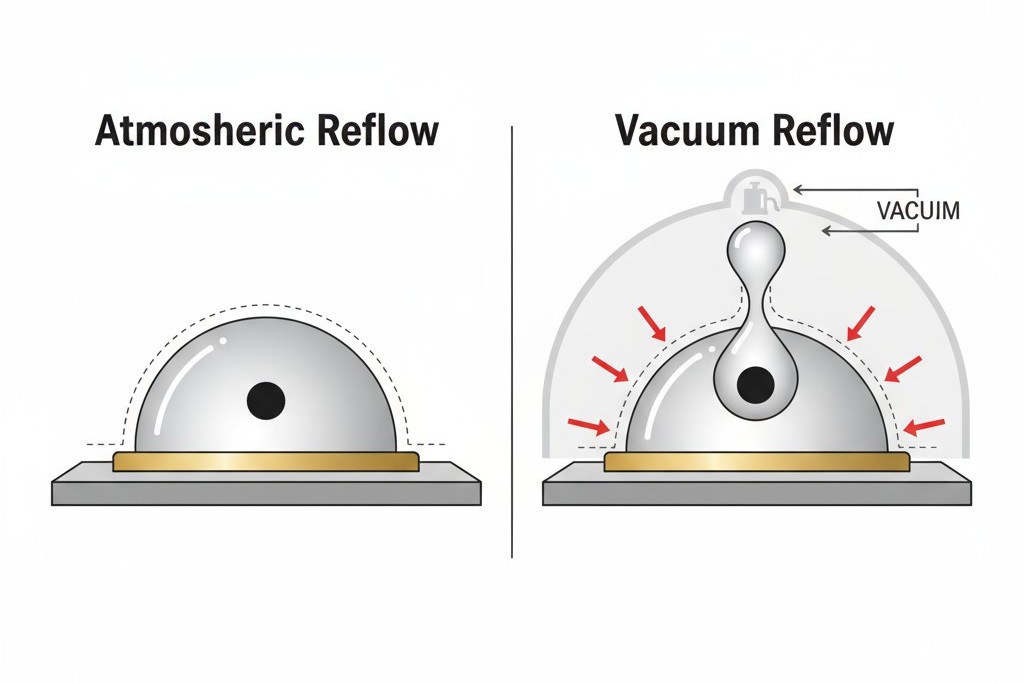

Reflow atmosfer operates pada kerugian mendasar dengan micro-BGA. Lingkungan tekanan itu sendiri adalah masalahnya. Pada tekanan atmosfer standar, gas yang dihasilkan oleh flux dan kelembapan tidak tahu ke mana harus pergi setelah solder mencair dan menyegel pad. Tegangan permukaan solder cair terlalu kuat untuk memungkinkan gelembung gas keluar, terutama dalam volume yang sangat kecil. Hasilnya sudah dapat diprediksi: gas menumpuk, membentuk voids, dan mengeras di tempat. Meskipun penyesuaian proses dapat mengurangi produksi gas, mereka tidak dapat menghilangkan mekanisme penjebakan fundamental.

Reflow vakum menghilangkan perangkap.

Mekanisme Pembentukan Void di Bawah Tekanan Atmosfer

Peran utama flux adalah untuk mengurangi oksida di permukaan logam. Reaksi yang diaktifkan secara termal ini melepaskan senyawa organik volatil dan uap air, mempercepat saat flux mencapai suhu aktivasi (biasanya 150-180°C). Dalam oven konvensional, gas ini awalnya keluar dengan bebas. Masalah dimulai ketika partikel solder bergabung menjadi cairan.

Setelah meleleh, solder membasahi pad dan bola, membentuk jembatan cair dengan tegangan permukaan tinggi. Gas yang masih dihasilkan sekarang terperangkap di bawah lapisan cairan ini. Gas tidak bisa mengatasi tegangan permukaan untuk keluar, sehingga menumpuk di antarmuka. Saat rakitan mendingin, kantong gas ini membeku di tempat sebagai void. Volume kecil sambungan dari micro-BGA berarti meskipun pengeluaran gas yang sederhana menghasilkan persentase void yang tinggi. Void sebesar 10-30% volume umum terjadi dalam reflow atmosfer, bahkan dengan pasta yang rendah void.

Bagaimana Tekanan Vakum Mendorong Outgassing Sebelum Pembekuan

Pengeluaran vakum membalikkan gradien tekanan. Dengan mengurangi tekanan lingkungan saat solder meleleh, proses ini secara aktif menarik gas keluar dari sambungan. Gelembung gas mengembang di bawah perbedaan tekanan, menciptakan gaya ke luar yang membantu mereka naik ke permukaan, pecah, dan melepaskan isinya ke dalam ruang yang dikosongkan. Penghalang tegangan permukaan dilintasi oleh gradien tekanan yang diinduksi vakum.

Efektivitas tergantung pada waktu dan tekanan. Sebuah vakum 10 hingga 50 milibar adalah umum, menciptakan tekanan parsial cukup tinggi untuk mendorong pengeluaran gas yang cepat. Vakum ini harus diterapkan ketika solder benar-benar cair tetapi sebelum pendinginan dimulai. Jika diterapkan terlalu awal, tidak banyak berpengaruh; terlalu terlambat, dan gas sudah terkunci. Jendela optimalnya sempit, biasanya dimulai di atau sedikit di bawah suhu liquidus solder dan berlangsung selama 20 hingga 60 detik.

Hasilnya adalah pengurangan yang dramatis dan dapat diulang dalam kandungan void. Proses yang menghasilkan void sebesar 15-25% dalam reflow atmosfer secara rutin mencapai 2-5% di bawah vakum. Dengan pasta dan profil yang dioptimalkan, void di bawah 1% dapat dicapai.

Ini bukan peningkatan incremental. Ini adalah penghilangan mode kegagalan dominan dalam perakitan micro-BGA.

Parameter Profil Reflow Vakum untuk Micro-BGA

Profil reflow adalah peta jalur termal yang juga harus mengatur lingkungan tekanan. Profil yang memberikan void kurang dari satu persen dirancang berdasarkan respons termal rakitan, karakteristik pengeluaran gas pasta, dan batas mekanik sistem vakum.

Strategi Zona Pemanasan Awal dan Merendam

Zona pemanasan awal membawa rakitan ke suhu seragam dan mulai mengaktifkan flux. Untuk micro-BGA, laju kenaikan biasanya dibatasi hingga 1-3°C per detik untuk mencegah kejutan termal. Zona rendaman, umumnya 60 hingga 120 detik pada suhu 150-180°C, memungkinkan flux melakukan sebagian besar pekerjaan reduksi oksida, memastikan permukaan yang bersih dan dapat di-wet ketika solder meleleh. Beberapa profil mulai menarik vakum parsial selama rendaman untuk mencegah keluar bahan volatil, tetapi ini harus diimbangi dengan menghilangkan komponen aktif flux sebelum pekerjaannya selesai.

Waktu Penerapan Vakum dan Target Tekanan

Kapan dan seberapa dalam mengaplikasikan vakum menentukan profil. Yang paling umum, urutan vakum dimulai pada akhir perendaman atau awal dari peningkatan suhu menuju puncaknya. Tekanan secara bertahap dikurangi selama 10 hingga 20 detik ke target 10 hingga 50 milibar. Tekanan yang lebih rendah lebih efektif tetapi meningkatkan risiko volatilitas komponen flux yang kritis. Vakum dipertahankan selama waktu di atas liquidus—jendela kritis untuk pengurangan void, biasanya 30 hingga 60 detik. Saat rakitan mendingin, vakum dilepaskan secara perlahan selama 10 hingga 30 detik, memungkinkan solder mengeraskan sebagian sebelum tekanan atmosfer penuh dipulihkan.

Pengendalian Suhu Puncak dan Kecepatan Pendinginan

Untuk paduan solder SAC305 standar (liquidus di 217°C), suhu puncak 235-245°C umum digunakan, memberikan margin yang cukup untuk memastikan pelelehan merata di seluruh papan. Waktu di atas liquidus (TAL) adalah parameter kritis, biasanya ditargetkan selama 30 hingga 60 detik. Terlalu singkat, dan wetting mungkin tidak lengkap; terlalu lama, dan lapisan senyawa intermetallic di antarmuka solder-pad tumbuh terlalu tebal, menyebabkan sambungan rapuh. Mencapai TAL yang seragam di seluruh rakitan memerlukan pemantauan profil dengan beberapa termokopel.

Kecepatan Pendinginan setelah suhu puncak mempengaruhi struktur butir solder. Pendinginan lebih cepat (2-4°C per detik) menghasilkan butiran yang lebih halus, yang umumnya terkait dengan sifat mekanis yang lebih baik. Namun, pendinginan yang terlalu cepat dapat menyebabkan kejutan termal. Strategi tipikal melibatkan pendinginan cepat yang terkendali segera setelah puncak, diikuti oleh pendinginan yang lebih lambat saat solder mengeraskan.

Desain Sekat dan Aperture untuk Deposito Pasta yang Konsisten

Reflow vakum tidak berguna jika deposit pasta rusak. Proses pencetakan adalah dasar dari hasil yield mikro-BGA, dan untuk komponen ini, desain stencil bukanlah masalah mengurangi skala praktik standar.

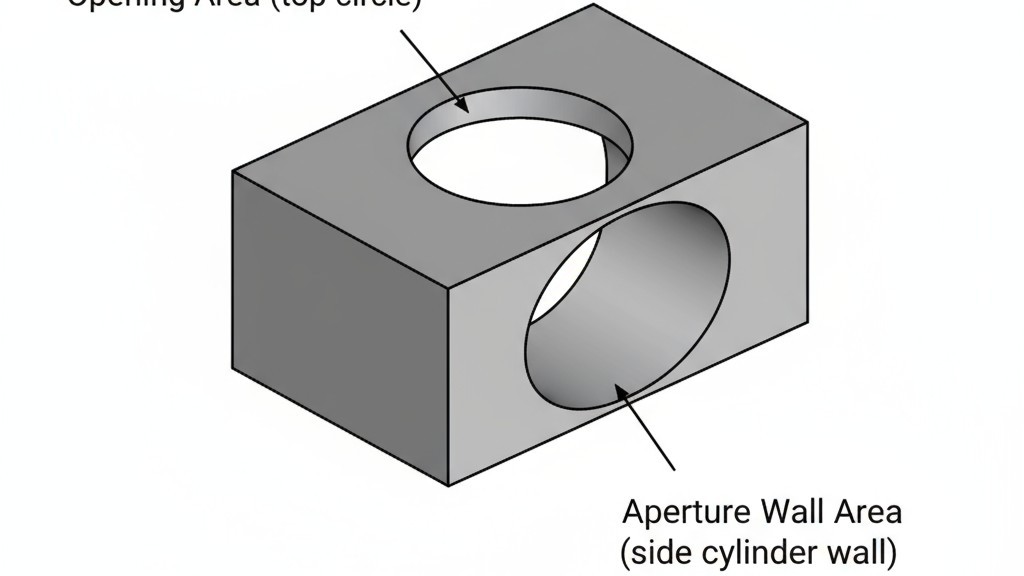

Rasio Area Aperture dan Efisiensi Pelepasan

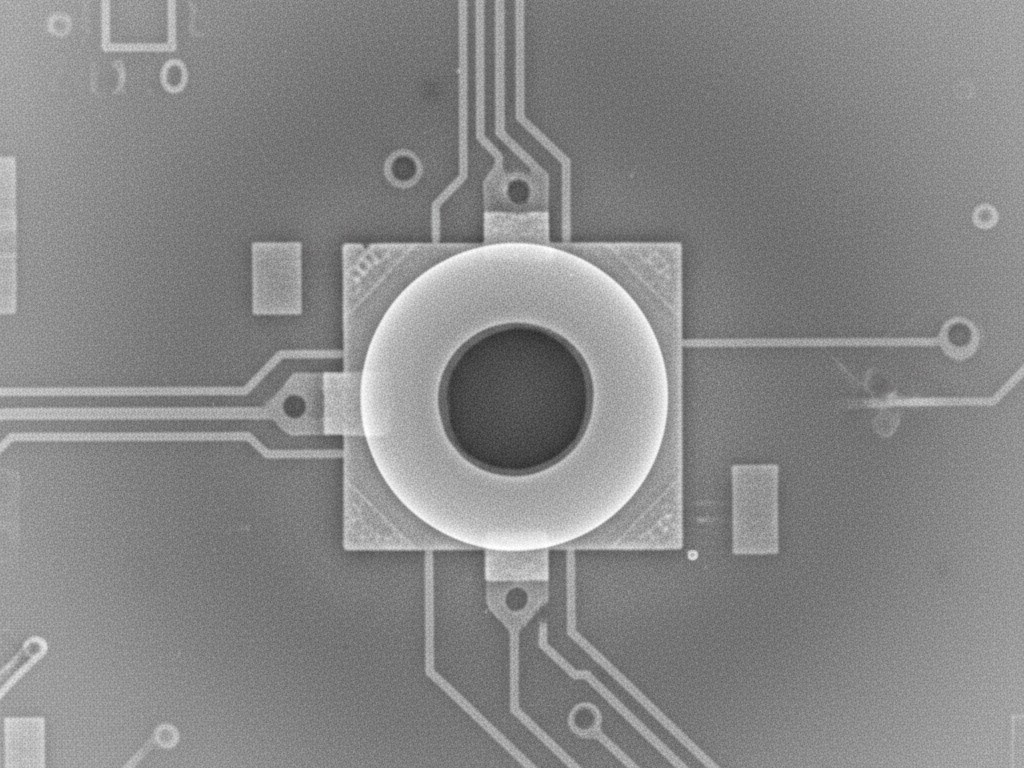

Rasio area aperture—area bukaan dibagi dengan area dinding aperture—adalah aturan dasar untuk memprediksi pelepasan pasta. Rasio di atas 0,66 adalah pedoman konvensional untuk memastikan deposit pasta melekat bersih pada pad daripada menempel di dinding aperture. Untuk pad micro-BGA berukuran 200-300 mikrometer, aturan ini membatasi ketebalan stencil secara ketat.

Pertimbangkan aperture berdiameter 250 mikrometer. Dalam stencil setebal 100 mikrometer, rasio area adalah 0,62, sedikit di bawah ambang batas. Untuk mencapai pelepasan yang andal, stencil harus dikecilkan menjadi sekitar 90 mikrometer. Ini menggambarkan trade-off utama: stencil yang lebih tipis meningkatkan pelepasan tetapi mengurangi volume pasta, berisiko solder yang tidak cukup. Solusinya adalah desain seimbang menggunakan stencil termulus yang kompatibel dengan volume solder yang diperlukan.

Pemilihan Ketebalan Stencil untuk Pitch Micro-BGA

Ketebalan stencil untuk micro-BGA biasanya 75 hingga 125 mikrometer, jauh lebih tipis dari 150-200 mikrometer yang digunakan dalam SMT standar. Untuk pitch 0,5 mm, 100-125 mikrometer umum; untuk pitch 0,4 mm, ini turun menjadi 75-100 mikrometer. Pilihan ini menyeimbangkan volume dan pelepasan. Pada PCBA Bester, kami menggunakan stencil elektroform untuk micro-BGA, dengan ketebalan yang dipilih berdasarkan pitch dan tipe pasta, karena menawarkan kontrol geometri dinding yang lebih baik dibandingkan stencil potongan laser.

Bentuk Aperture dan Perawatan Dinding

Aperture yang ideal lebih dari sekadar lubang. Untuk micro-BGA, sudut membulat atau chamfer mencegah pasta sobek saat pemisahan stencil. Finishing dinding yang halus juga sangat penting. Electropolishing dinding aperture hingga mendapatkan finishing cermin mengurangi gaya adhesive antara pasta dan stencil. Beberapa stencil juga diolah dengan lapisan nano yang tahan pasta, yang dapat meningkatkan performa rasio area dan memungkinkan stencil yang sedikit lebih tebal atau aperture yang lebih kecil. Aperture juga dapat secara sengaja dibuat lebih kecil 5-10% relatif terhadap pad untuk mengurangi volume pasta dan mengurangi bridging pada komponen dengan pitch halus.

Spesifikasi Pastas Solder untuk Penyebaran dan Pembentukan Void yang Baik

Pasta solder adalah jantung dari proses ini. Untuk micro-BGA, pemilihan pasta adalah soal mencocokkan sifat material dengan tuntutan sambungan volume kecil yang dibentuk di bawah vakum.

Distribusi Ukuran Partikel dan Klasifikasi Tipe

Paste tipe 3 (partikel 25-45 mikrometer), umum dalam SMT umum, terlalu kasar untuk micro-BGA. Standarnya adalah Tipe 4 (20-38 mikrometer) atau Tipe 5 (15-25 mikrometer). Bubuk yang lebih halus mengalir lebih mudah melalui apertures kecil, menghasilkan endapan yang lebih halus, dan merespons aktivasi flux lebih baik. Tipe 5 lebih disukai untuk pitch 0,4 mm atau lebih rapat, di mana ukuran aperture turun di bawah 200 mikrometer.

Pengorbanan dengan bubuk yang lebih halus adalah sensitivitas. Luas permukaan yang lebih tinggi meningkatkan tingkat oksidasi selama penyimpanan, yang dapat merusak kemampuan solder. Paste tipe 5 memiliki umur pakai yang lebih pendek dan memerlukan penanganan ketat. Penyimpanan yang benar tidak boleh dinegosiasikan; paste dilacak dengan kontrol lot, disimpan dalam kulkas, dan wadah yang dibuka dibuang setelah periode paparan yang direkomendasikan oleh produsen. Disiplin ini penting untuk hasil yang konsisten.

Aktivitas Flux dan Performa Melapisi

Untuk micro-BGA, flux biasanya merupakan formulasi tidak bersih dengan aktivitas sedang. Flux tidak bersih meninggalkan residu yang tidak berbahaya, yang penting karena membersihkan lokasi micro-BGA yang padat sangat sulit. Tingkat aktivitas harus cukup untuk mengurangi oksida di pad dan komponen tetapi tidak terlalu agresif sehingga menyerang metallisasi atau menghasilkan gas berlebihan selama reflow. Flux berbasis resin rosin dan resin sintetis menguasai ruang ini, dengan resin sintetis modern sering diformulasikan untuk pengeluaran gas yang lebih rendah yang dibutuhkan untuk reflow vakum. Flux larut air jarang digunakan karena risiko yang terkait dengan proses pembersihan yang agresif dan wajib.

Atmosfer Nitrogen sebagai Pengontrol Oksidasi

Meskipun reflow vakum menghilangkan gas yang terperangkap, ia tidak mencegah oksidasi pada solder yang meleleh. Atmosfer nitrogen adalah langkah penangkalan standar. Dengan menggantikan udara dan mengurangi konsentrasi oksigen hingga di bawah 100 bagian per juta, lingkungan oven secara dramatis memperlambat laju pembentukan oksida. Solder tetap cerah dan bermetal, dan flux tidak terbebani dengan penghilangan oksida yang baru terbentuk.

Untuk micro-BGA, peningkatan dalam melapisi yang dihasilkan sangat berharga. Pad kecil dan volume solder tidak menyisakan margin untuk degradasi pelapisan. Nitrogen memberikan buffer, memastikan pelapisan yang seragam bahkan pada pad dengan hasil akhir yang kurang sempurna. Parameter utama adalah kemurnian dan tingkat aliran, yang dikendalikan untuk menjaga lingkungan minim oksigen yang stabil tanpa menciptakan turbulensi yang dapat mengganggu deposit paste.

Integrasi Proses dan Hasil Perolehan yang Terukur

Tidak satu pun dari teknik ini bekerja secara terpisah. Reflow vakum hanya menghilangkan void jika deposit paste benar. Desain stencil mengontrol volume hanya jika paste dapat dilepaskan dengan bersih. Nitrogen mencegah oksidasi hanya jika profil reflow benar. Mencapai tingkat cacat di bawah satu persen bergantung pada integrasi disiplin dari semua faktor ini.

Ini memerlukan validasi proses yang rajin. Pada PCBA Bester, setiap desain micro-BGA baru menjalani tinjauan keberbaikannya. Pembuatan awal diprofilkan dengan termokoupl, dan profil reflow vakum disesuaikan dengan respons termal yang diukur dari papan. Rangkaian artikel pertama dipindai X-ray untuk menilai voiding dan mengidentifikasi penyebab utama cacat.

Hasilnya membuktikan pendekatan tersebut. Rangkaian yang diproses dengan sistem terintegrasi ini—profiler vakum yang dioptimasikan, paste tipe 4 atau 5, stencil elektroform, dan atmosfer nitrogen—secara konsisten mencapai tingkat void di bawah 5% dan tingkat cacat total di bawah 1% pada sambungan micro-BGA. Ini adalah hasil yang dapat diulang pada skala produksi. Cacat yang menyulitkan reflow atmosfer secara efektif dihilangkan dari proses ini.

Biaya dari kinerja ini adalah disiplin. Peralatan reflow vakum lebih kompleks, paste bubuk halus memerlukan penanganan yang lebih ketat, stencil elektroform lebih mahal, dan nitrogen adalah biaya operasional. Ini adalah penukaran nyata. Imbalannya adalah proses yang membangun kualitas daripada memeriksa cacat. Untuk aplikasi keandalan tinggi yang rework-nya tidak praktis, imbalannya membenarkan investasi.