Setiap pengenalan produk baru mengikuti skrip yang dapat diprediksi. Desain papan dikunci. Topeng dipotong. Komponen dikumpulkan. Kemudian profil reflow dimulai, dan seminggu hilang. Insinyur mengejar kurva ramp-soak-spike buku pelajaran, mengulangi melalui jalankan oven, menyesuaikan suhu zona dalam peningkatan seperempat derajat, dan menyaksikan pasif tombstone dan sambungan solder dingin menumpuk. Tanggal peluncuran tertunda. Siklus berulang pada proyek berikutnya.

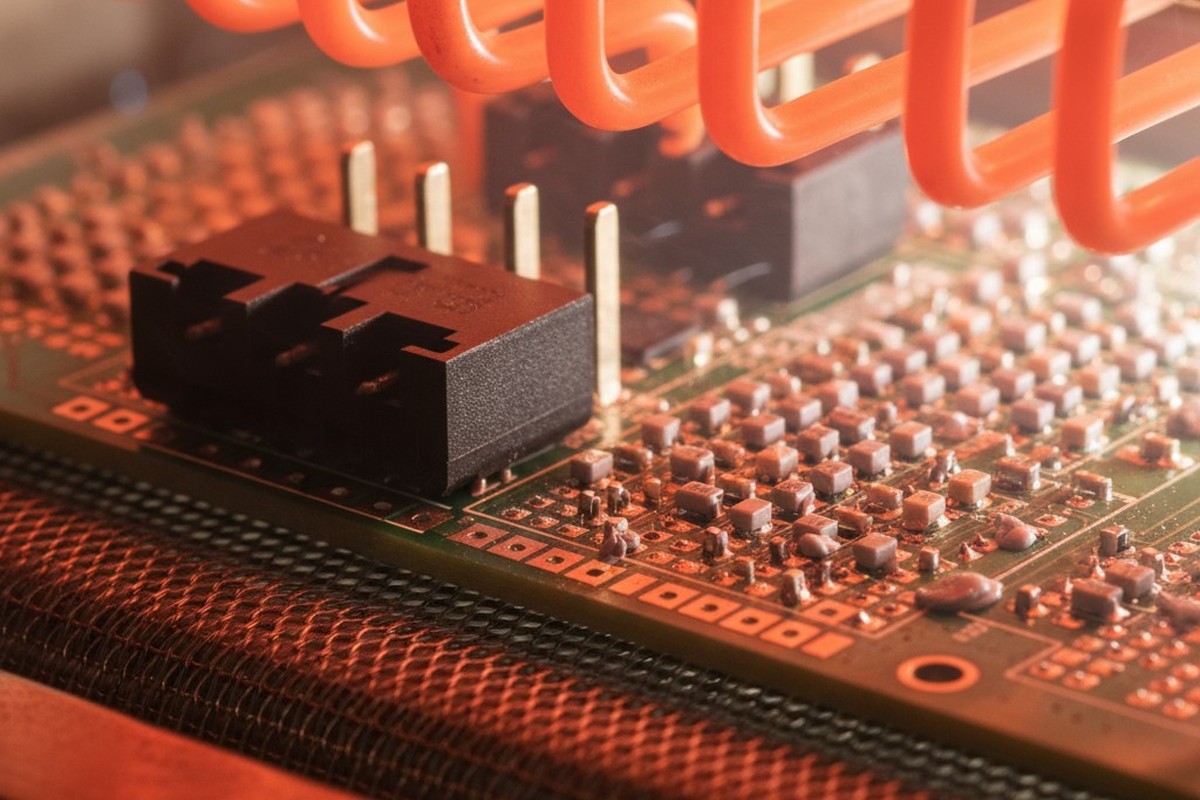

Sisa ini bukanlah hasil dari ketekunan yang kurang atau peralatan yang kalibrasinya buruk. Ini adalah konsekuensi yang dapat diprediksi dari menerapkan profil teoretis ke rakitan yang melanggar asumsi intinya: massa termal yang seragam. Profil buku pelajaran tidak pernah dirancang untuk papan yang membawa konektor daya besar dan grid resistor 0402. Ini mengasumsikan beban termal homogen yang jarang ditunjukkan produk nyata. Ketika massa termal tidak merata, satu profil tidak dapat memenuhi jendela proses yang bertentangan dari komponen berat dan ringan. Mengoptimalkan satu pasti gagal pada yang lainnya.

Solusinya bukanlah tebakan yang lebih baik. Ini adalah peralihan ke profil yang tercatat data, peta oven yang disiplin, dan penilaian sobrithat tentang kapan atmosfer nitrogen benar-benar diperlukan. Praktik ini mengecilkan loop iterasi dengan menumpukan pengukuran dan menghormati fisika transfer panas. Mereka menggantikan seminggu percobaan dan kesalahan dengan metodologi yang berhasil pada percobaan pertama.

Minggu Kamu Kehilangan Mengikuti Profil Buku Pelajaran

Profil reflow buku pelajaran menggoda dalam kesederhanaannya: sebuah ramp yang terkendali untuk mengaktifkan flux, soak untuk menyamaratakan suhu, spike di atas liquidus untuk membasahi solder, dan pendinginan terkendali untuk membentuk sambungan. Kurva ini halus, fase-fasenya berbeda, dan teorinya kokoh. Terlihat seperti rekayasa. Terlihat aman. Dan menjadi penyebab dari seminggu usaha yang terbuang.

Alur kerja yang dihasilkannya tidak sama sekali aman. Profil awal diprogram berdasarkan rekomendasi produsen pasta solder, yang sendiri merupakan idealisasi yang tidak menyebutkan tentang kepadatan komponen atau bobot tembaga. Papan dijalankan. Inspeksi mengungkapkan katalog cacat yang akrab: tombstoning pada pasif kecil di dekat tepi, basah yang buruk pada pin ground konektor besar, atau lebih buruk lagi, pad yang terangkat akibat guncangan termal. Jadi kurva disesuaikan. Soak diperpanjang agar komponen berat mendapat lebih banyak waktu untuk memanas. Papan dijalankan lagi. Sekarang komponen kecil terbakar. Penyesuaian lain. Jalankan lagi. Pada hari Jumat, profil oven menjadi Frankenstein kompromi, setiap suhu zona menjadi hasil negosiasi antara tuntutan yang bertentangan.

Keteguhan pendekatan ini bukan karena kebodohan. Ini diajarkan di setiap kursus perakitan, dipublikasikan di setiap lembar data pasta solder, dan tertanam dalam model mental apa seharusnya profil. Asumsi bahwa satu kurva dapat dioptimalkan untuk seluruh papan jarang dipertanyakan karena jarang dinyatakan. Itu hanyalah cara kerjanya.

Asumsi ini adalah kesalahan kategori. Profil buku pelajaran diambil dari rakitan sederhana di mana massa termal dikendalikan. Papan produksi nyata bersifat termal kacau. Sebuah backplane dengan medan konektor padat dan tanah yang banjir memberikan sink termal yang membutuhkan 30 detik untuk mencapai suhu soak. Kapasitor 0402 yang berada 50 milimeter jauhnya, yang duduk di atas pad terisolasi, mencapai suhu yang sama dalam delapan detik. Tidak ada kecepatan ramp tunggal atau durasi soak yang dapat memenuhi keduanya. Buku pelajaran tidak mengakui konflik ini karena buku pelajaran tidak memodelkannya.

Mengapa Massa Termal Menghancurkan Profil Satu Ukuran Untuk Semuanya

Fisika Pemanasan Tidak Merata

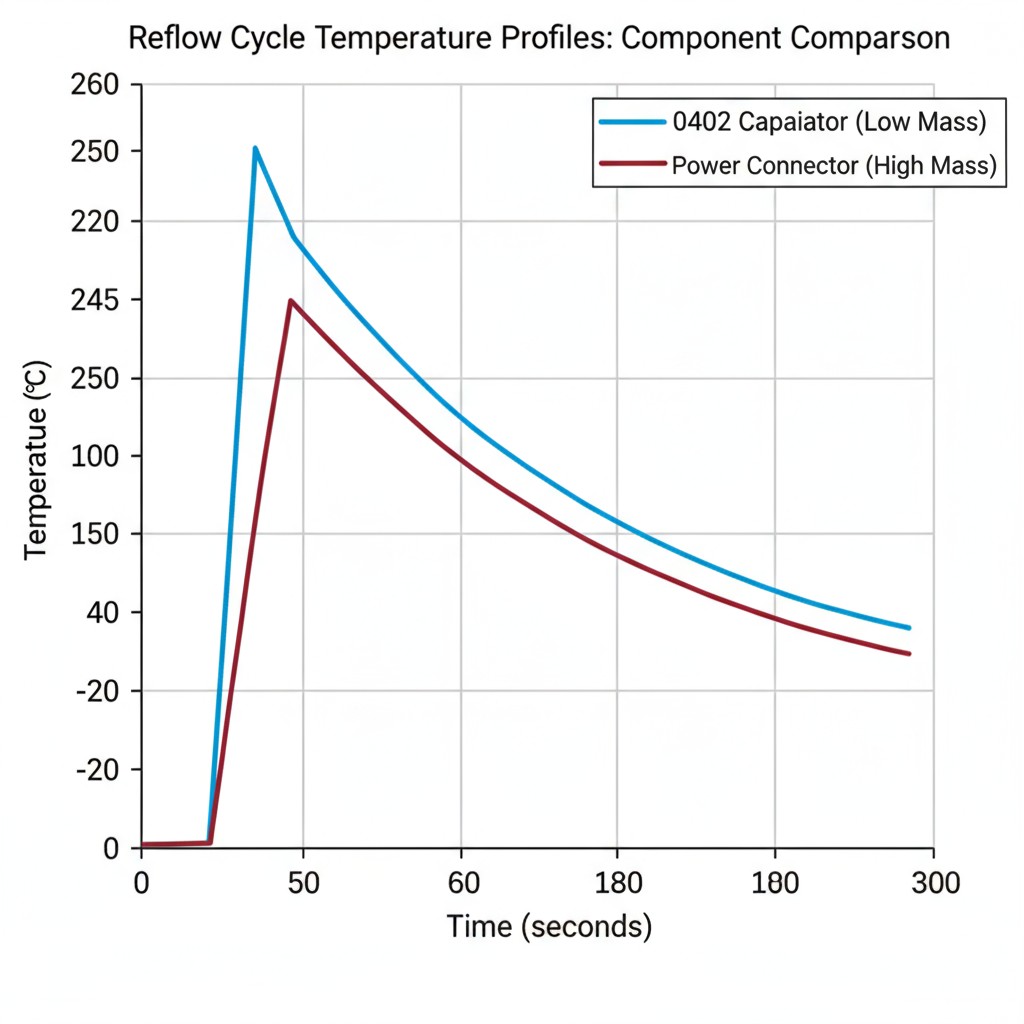

Dalam reflow, massa termal adalah kapasitas komponen untuk menyerap dan menahan panas. Konektor besar dari tembaga dan plastik memiliki massa termal yang tinggi; ia menghangat dengan lambat dan menentang perubahan suhu. Kapasitor keramik kecil memiliki massa termal yang rendah; ia merespons hampir seketika terhadap lingkungan oven. Kedua bagian ini tidak akan pernah memanas dengan kecepatan yang sama.

Transfer panas di oven konveksi didorong oleh udara yang dipaksa. Kecepatan di mana sebuah komponen menyerap energi tergantung pada luas permukaannya, konduktivitas termal, dan perbedaan suhu antara komponen dan udara di sekitarnya. Konektor besar dengan massa signifikan tetapi permukaan yang terbatas memanas dengan lambat. Pasif kecil dengan rasio permukaan terhadap massa yang tinggi memanas dengan cepat. Papan itu sendiri, terutama area dengan curah tembaga yang berat, berperan sebagai reservoir termal yang semakin rumit memperlambat kecepatan pemanasan komponen di sekitarnya.

Hasilnya adalah papan dengan ketidakberaturan termal. Pada saat tertentu, komponen berada pada suhu yang sangat berbeda-beda. Ketika pasif kecil berada pada 200°C dan siap untuk lonjakan ke liquidus, konektor berat mungkin masih pada 160°C. Ketika oven dinaikkan supaya energi cukup untuk mencapai suhu puncak, pasif kecil mengalami waktu tinggal yang diperpanjang dan merusak di atas liquidus.

Jendela Proses Bertentangan

Setiap komponen memiliki jendela proses—rentang waktu dan suhu yang menghasilkan sambungan solder yang andal tanpa menyebabkan kerusakan. Untuk resistor kecil 0402, jendelanya sempit; dapat menoleransi lonjakan singkat di atas liquidus, tetapi panas yang berkepanjangan akan memcah badan atau menurunkan kualitas terminalnya. Untuk konektor besar, jendela ditentukan oleh waktu minimum yang dibutuhkan untuk membasahi pin besar dan waktu maksimum sebelum cangkang plastiknya berubah bentuk.

Profil reflow tunggal adalah usaha untuk menemukan kompromi yang menjaga semua komponen berada dalam jendela mereka masing-masing. Ketika massa termal tidak merata, kompromi itu tidak ada.

Pertimbangkan sebuah papan dengan konektor daya 40-pin dan hamparan pasif kecil. Konektor membutuhkan waktu soak yang lama dan suhu puncak yang berkelanjutan. Mengatur oven untuk ini menjamin pasif akan terlalu matang. Mengurangi profil untuk melindungi pasif menjamin sambungan dingin pada konektor.

Kecacatan dapat diprediksi. Tombstoning terjadi ketika salah satu ujung pasif meleleh lebih dahulu dari yang lain, memungkinkan tegangan permukaan menariknya secara vertikal—akibat langsung dari profil yang terlalu agresif untuk bagian bermassa rendah. Sambungan solder dingin pada komponen besar adalah masalah yang berlawanan: massa termal komponen menyerap semua panas sebelum solder membasahi pin dengan baik. Mencoba memperbaiki satu cacat secara andal justru menghasilkan yang lain. Ini bukan masalah penyetelan; ini ketidaksesuaian mendasar antara paradigma kurva tunggal dan kenyataan termal.

Disiplin Profiling yang Tercatat Data

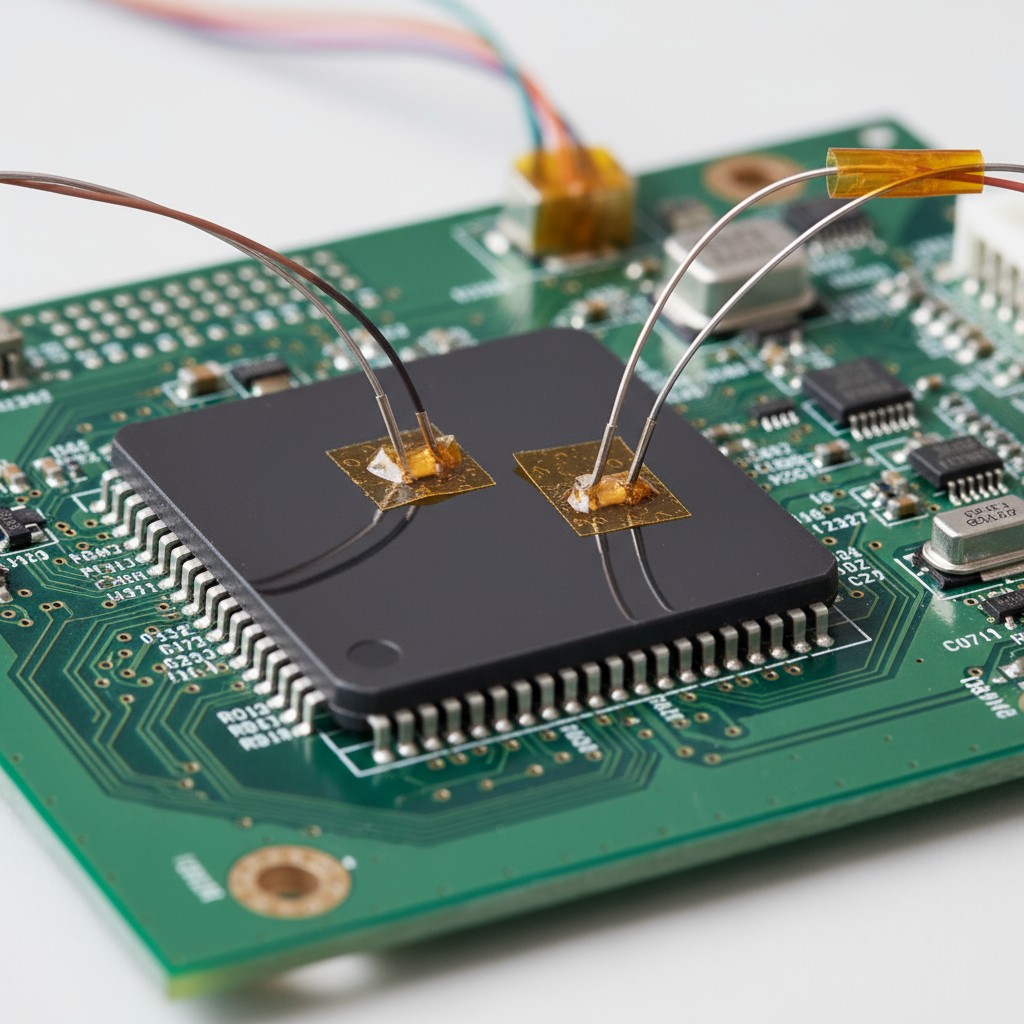

Alternatif dari anggapan bahwa profil akan berhasil adalah dengan mengukurnya secara langsung. Profil yang direkam dengan data menghubungkan termokopel langsung ke komponen pada ekstrem termal papan: bagian terbesar dan tertinggi massa serta bagian terkecil dan terendah massa. Mengoperasikan papan melalui oven merekam suhu nyata yang dialami setiap komponen selama waktu tertentu. Ini memberi Anda catatan faktual tentang apa yang sedang terjadi, bukan prediksi teoretis.

Nilainya bukanlah kurva yang lebih cantik. Ini adalah pengungkapan tegas tentang di mana jendela proses dilanggar. Ketika data menunjukkan pasif kecil mencapai 250°C sementara konektor besar masih berjuang di 210°C, tebakan berhenti. Konflik dikalkulasi. Keputusan menjadi soal prioritas. Seringkali, komponen berat harus menentukan profil, dan komponen yang lebih ringan harus dilindungi dengan cara lain, seperti penempatan papan atau pemanasan zone terlebih dahulu.

Profil yang direkam dengan data juga membongkar kepercayaan palsu yang berasal dari pengukuran suhu udara oven atau menggunakan papan kosong. Suhu udara memberi tahu apa yang dilakukan oven, bukan apa yang dirasakan komponen. Papan kosong tidak memiliki variasi massa termal, menjadikannya sebagai fiksi idealisasi profilnya. Hanya pengukuran tingkat komponen yang menangkap kebenaran. Disiplin ini memerlukan investasi awal, tetapi biaya itu akan pulih saat NPI pertama kali tidak memerlukan lima kali percobaan.

Pertanyaan Nitrogen yang Tidak Pernah Ditanyakan dengan Benar

Atmosfer nitrogen selama reflow dikonfirmasi dengan konsistensi yang luar biasa dan dipertanyakan dengan jarang. Asumsinya adalah lingkungan inert selalu lebih baik. Kenyataannya lebih bersyarat. Nitrogen menghambat oksidasi solder yang cair, yang hanya menguntungkan saat kimia flux terlalu lemah untuk melakukan pekerjaannya sendiri atau lapisan permukaan papan sangat sensitif.

Ketika nitrogen benar-benar penting: Flux tanpa pembersihan memiliki aktivitas kimia yang lebih rendah. Pada permukaan seperti tembaga polos atau ENIG, di mana oksida terbentuk dengan cepat pada suhu reflow, flux mungkin tidak mampu membersihkan permukaan sebelum solder membasahi. Di sini, nitrogen memberikan margin proses yang berarti.

Ketika nitrogen adalah pemborosan: Flux agresif dan larut air dirancang untuk melewati oksida. Mengoperasikannya di bawah nitrogen tidak memberikan manfaat tambahan. Begitu juga dengan lapisan solder leveling dengan udara panas (HASL) secara inheren bebas oksida dan tidak mendapatkan apa pun dari atmosfer inert. Menentukan nitrogen dalam kasus ini menambah biaya dan kompleksitas tanpa peningkatan yang terukur.

Pertanyaan yang muncul bukanlah apakah nitrogen itu baik, tetapi apakah kombinasi flux dan lapisan permukaan tertentu yang Anda gunakan menghadirkan tantangan oksidasi yang tidak dapat diselesaikan flux sendiri. Ini adalah keputusan rekayasa material, bukan spesifikasi umum.

Pemetaan Oven One-and-Done

Pemetaaan oven mengkarakterisasi keseragaman suhu dan aliran udara oven Anda. Sebuah papan uji dengan grid termokopel dijalankan melalui proses, mengungkap zona panas dan dingin di seluruh konveyor. Data ini memungkinkan Anda menempatkan papan di posisi optimal dan menyesuaikan setpoint zona untuk mengimbangi tanda termal unik oven tersebut.

Disiplin adalah melakukan ini secara menyeluruh, sekali, dan menganggap data yang dihasilkan sebagai kebenaran utama untuk semua pekerjaan selanjutnya. Peta tidak diulang untuk setiap papan baru. Sebaliknya, itu memberi tahu profil awal untuk setiap NPI. Anda sudah tahu bahwa sisi kiri konveyor berjalan 10 derajat lebih panas daripada sisi kanan, jadi Anda membuat penyesuaian sebelum papan pertama benar-benar masuk.

Ini menghilangkan penemuan ulang iteratif dari keanehan oven. Ini menjadikan karakterisasi oven sebagai prasyarat, bukan pemikiran setelah. Waktu yang diinvestasikan dalam studi pemetaan komprehensif adalah beberapa jam. Waktu yang dihemat selama satu tahun NPI adalah berminggu-minggu.

Membangun Protocol Profiling yang Menghormati Fisika

Menolak ortodoksi buku teks demi pengukuran mengarah ke protokol yang memuat pengambilan data di awal. Ini tidak bertujuan untuk mendapatkan kurva yang sempurna. Ini bertujuan untuk jendela proses yang menghasilkan sambungan yang dapat diterima di setiap komponen—tujuan yang berbeda dan lebih dapat dicapai.

Protokol:

- Peta oven. Jika belum dilakukan, karakterisasi keseragaman termalnya. Dokumentasikan titik panas, titik dingin, dan pergeseran antar zona.

- Kenali ekstrem termal. Pilih komponen terbesar, terberat dan yang terkecil, termudah di papan Anda. Ini adalah sentinel Anda.

- Pasang termokopel. Instrumen komponen sentinel dan jalankan papan menggunakan profil awal berdasarkan data pasta dan peta oven Anda.

- Tinjau data. Periksa kurva suhu yang tercatat. Apakah kedua sentinel tetap dalam jendela proses mereka? Jika tidak, sesuaikan setpoint zona atau kecepatan konveyor.

- Konfirmasi. Jalankan satu profil lagi dengan pengaturan yang disesuaikan untuk memverifikasi bahwa kedua sentinel berada dalam spesifikasi.

- Validasi. Periksa sambungan solder pada sentinel dan sampel dari komponen lain. Jika mereka dapat diterima, kunci profilnya. Jika cacat tetap ada, masalahnya bukan pada profil; melainkan pada masalah desain hulu yang tidak dapat diselesaikan dengan lebih banyak iterasi.

Protokol ini menggunakan data nyata untuk membimbing pengambilan keputusan dan membatasi loop iterasi ke satu jalur konfirmasi. Waktu yang dihemat adalah hasil langsung dari menolak tebakan saat Anda dapat mengukur.