Dorongan untuk melacak semuanya sangat kuat. Ketika regulator menuntut traceability dan auditor memeriksa catatan, respons yang tampak paling aman adalah merekam setiap data, memindai setiap barcode, dan memetakan setiap komponen ke setiap nomor seri. Insting ini mahal. Juga, dalam banyak kasus, salah alokasi sumber daya yang menciptakan ilusi kendali tanpa memberikan pengurangan risiko yang seimbang.

Traceability lot ada untuk satu alasan: untuk memungkinkan tindakan tertarget selama penyelidikan kegagalan atau penarikan kembali. Ini adalah mekanisme untuk mengisolasi unit yang terkena dan membatasi paparan, bukan polis asuransi lengkap terhadap semua cacat. Perbedaannya sangat penting karena biaya traceability berkaitan dengan kedalamannya. Keturunan serial lengkap untuk setiap resistor dan kapasitor pada perangkat sekali pakai volume tinggi dapat menggandakan beban pengelolaan data dan memperkenalkan titik kemacetan di setiap langkah perakitan. Biaya ini harus dibenarkan oleh pengurangan risiko yang sesuai, bukan oleh kenyamanan teoritis memiliki lebih banyak data.

Tantangannya, kemudian, adalah kalibrasi. Traceability yang terlalu sedikit meninggalkan produsen rentan terhadap penarikan kembali yang luas dan mahal ketika satu lot cacat bisa diisolasi secara bedah. Traceability yang berlebihan menghentikan throughput, membanjiri tim kualitas dengan noise data, dan menciptakan tanggung jawab audit ketika sistem tak terhindarkan mengembangkan kekurangan di bawah tekanan produksi. Jawabannya bukan standar universal tetapi kerangka kerja berbasis risiko yang mencocokkan kedalaman traceability dengan konsekuensi dari kegagalan—sebuah sistem yang dapat dibela, bukan hanya lengkap.

Apa yang sebenarnya dicapai oleh Jejak Lot

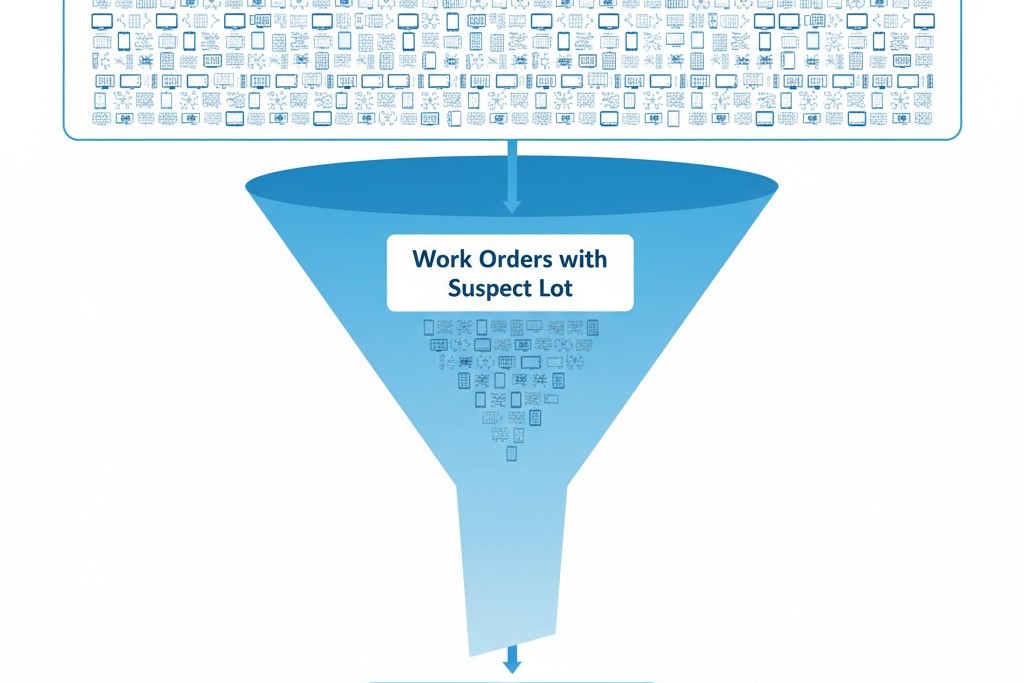

Pada intinya, traceability adalah infrastruktur penarikan kembali. Fungsi utamanya adalah menjawab satu pertanyaan saat cacat ditemukan: perangkat jadi mana yang mengandung lot komponen yang dicurigai, dan di mana perangkat tersebut sekarang? Kecepatan dan ketepatan jawaban itu menentukan ruang lingkup penarikan kembali, biaya tindakan korektif, dan tanggung jawab produsen. Sistem traceability yang kokoh dapat mempersempit penarikan kembali potensial dari puluhan ribu unit menjadi ratusan. Sistem yang lemah memaksa penarikan kembali yang luas karena data yang diperlukan untuk mengisolasi masalah tidak ada atau tidak dapat diambil dengan cepat.

Mekanismenya sederhana. Komponen datang dengan kode lot pemasok. Perakitan dibangun dalam batch produksi, sering dikumpulkan berdasarkan pesanan kerja. Perangkat jadi menerima nomor seri unik. Traceability adalah penghubung antara identifikasi ini. Traceability tingkat lot menghubungkan lot komponen ke sekumpulan perangkat jadi, sementara traceability tingkat serial menghubungkannya ke perangkat individual. Kedalaman penghubung ini menentukan tingkat detail penarikan kembali.

Kesalahpahaman umum adalah bahwa lebih banyak traceability sama dengan keselamatan lebih. Ini salah. Keselamatan adalah fungsi dari kekokohan desain, pengendalian proses, dan ketelitian inspeksi. Traceability tidak mencegah cacat; ini memungkinkan respons yang lebih cepat dan lebih tertarget saat cacat terjadi. Sebagai contoh, cacat komponen yang mempengaruhi satu lot pemasok, digunakan di 50 pesanan kerja dari 200 perangkat masing-masing, menciptakan potensi eksposur sebanyak 10.000 unit. Jika traceability menghubungkan lot komponen ke pesanan kerja, penarikan kembali dapat menargetkan hanya pesanan kerja tertentu yang mengkonsumsi lot yang cacat, berpotensi mengurangi penarikan kembali menjadi 2.000 unit. Jika traceability hanya ada pada tingkat tahunan, semua 10.000 unit berisiko. Hukum pengembalian menurun berlaku: setiap lapis tambahan dari traceability memberikan presisi bertambah yang semakin kecil sementara menambah biaya pengelolaan data secara linier atau eksponensial.

Tiga Kedalaman Traceability Komponen

Traceability bukan pilihan biner. Ada tiga kedalaman operasi yang berbeda, masing-masing ditentukan oleh tingkat detail penghubung komponen-ke-perangkat. Pilihan antara mereka menentukan kompleksitas sistem, dampak throughput, dan ruang lingkup tindakan penarikan kembali yang praktis.

Pelacakan Tingkat Lot untuk Perakitan yang Dibeli

Pendekatan dasar adalah pelacakan tingkat lot, yang merekam kode lot pemasok mana yang diterima dan selama periode waktu apa mereka dikonsumsi dalam produksi. Penghubungnya bersifat temporal dan probabilistik, bukan deterministik. Jika suatu lot cacat diidentifikasi, produsen dapat menyimpulkan bahwa perangkat yang dibangun selama jendela konsumsi potensial mengandung komponen tersebut. Ruang lingkup penarikan kembali adalah luas tetapi terbatas.

Persyaratan data minimal. Log penerimaan menangkap kode lot masuk, dan catatan produksi mencatat rentang tanggal atau pesanan kerja selama komponen dikeluarkan. Tidak ada pemindaian yang dilakukan di langkah perakitan itu sendiri; penghubung dibangun secara retrospektif dengan mencocokkan catatan konsumsi dan pembuatan. Pendekatan ini cukup ketika biaya penarikan luas dapat ditoleransi. Ini umum untuk komponen komoditas dalam perangkat berisiko rendah—resistor, kapasitor, dan pengikat standar dalam diagnosis sekali pakai volume tinggi. Cacat kecil kemungkinan menyebabkan kerugian pada pasien, biaya komponen kecil, dan produsen mampu melakukan penarikan semua perangkat yang dibangun selama jendela beberapa minggu tanpa dampak finansial yang katastrofik.

Pemetaan Komponen ke Perangkat di Tingkat Pesanan Kerja

Pendekatan yang lebih pragmatis menghubungkan kode lot komponen tertentu dengan batch produksi spesifik, yang biasanya didefinisikan oleh pesanan kerja. Hubungan di sini bersifat deterministik di tingkat batch: sistem mencatat komponen mana yang dikonsumsi oleh pesanan kerja mana, dan rentang nomor seri perangkat mana yang sesuai dengan pesanan kerja tersebut. Jika ditemukan cacat, penarikan hanya menargetkan perangkat yang dibangun dari pesanan kerja yang terdampak.

Kebutuhan data bersifat sedang. Pemindaian barcode atau pencatatan manual dilakukan saat komponen dikeluarkan untuk pesanan kerja, dan Sistem Eksekusi Manufaktur (MES) atau catatan batch menangkap tautan lot ke pesanan kerja. Hasilnya adalah rantai pelacakan dua langkah: lot komponen ke pesanan kerja, pesanan kerja ke rentang nomor seri. Ini adalah default bagi sebagian besar produsen perangkat medis yang menyeimbangkan kepatuhan dan efisiensi. Ini menyediakan kemampuan penarikan kembali bedah tanpa memerlukan pelacakan komponen satu-satu. Dampak throughput dapat dikelola karena pemindaian terjadi saat pemrosesan kit atau pengeluaran, bukan setiap operasi perakitan. Pengurangan risiko sangat signifikan: penarikan kembali yang mempengaruhi 10.000 unit mungkin menyusut menjadi hanya 500 dalam model ini.

Genealogi Serial Lengkap untuk Setiap Komponen

Pendekatan paling lengkap adalah genealogi serial lengkap, yang merekam nomor seri komponen atau kode lot tertentu yang dipasang di perangkat tertentu. Hubungan ini bersifat satu-ke-satu untuk setiap komponen yang dapat dilacak. Jika cacat teridentifikasi, sistem dapat menghasilkan daftar nomor seri perangkat yang mengandung bagian cacat tersebut, memungkinkan penarikan kembali tingkat unit atau pemberitahuan kepada pasien.

Kebutuhan data sangat besar. Pemindaian barcode terjadi di setiap langkah perakitan di mana komponen yang dapat dilacak dipasang, dengan setiap pemindaian terkait dengan nomor seri perangkat secara real-time. Untuk perangkat dengan 50 komponen yang dapat dilacak dan volume produksi 100.000 unit per tahun, sistem harus menangkap dan menyimpan lima juta catatan setiap tahunnya. Kedalaman ini hanya dibenarkan jika konsekuensi kegagalan sangat parah dan tindakan khusus pasien diperlukan. Perangkat implantable adalah contoh klasik. Lead pacemaker yang cacat atau implan tulang belakang harus dapat dilacak ke pasien individual karena tindakan perbaikan bersifat bedah revisi. Biaya sistem ini sebanding kecil dibandingkan tanggung jawab hukum dan keharusan etis terhadap keselamatan pasien.

Di Mana Kedalaman Pelacakan Benar-benar Mengurangi Risiko

Kerangka pengambilan keputusan untuk memilih kedalaman pelacakan harus didasarkan pada risiko, bukan hanya kepatuhan. Peraturan menentukan bahwa pelacakan harus ada, tetapi mereka jarang menentukan kedalamannya. Produsen harus membenarkan pilihannya dengan menilai konsekuensi kegagalan, biaya penarikan kembali, dan potensi bahaya bagi pasien. Tujuannya adalah mencocokkan kedalaman pelacakan dengan granularitas yang dibutuhkan untuk tindakan korektif yang proporsional dan efektif.

Perangkat implant dan penyokong hidup menuntut genealogi serial lengkap untuk komponen kritis. Pacemaker jantung mengandung baterai, generator pulsa, leads, dan casing hermetik. Cacat pada salah satu dari ini dapat menyebabkan kegagalan perangkat dan kematian pasien. Respons yang paling tepat adalah pemberitahuan spesifik pasien, yang membutuhkan pelacakan satu-ke-satu dari komponen ke perangkat ke catatan medis pasien. Di sini, sistem pelacakan adalah infrastruktur keselamatan jiwa, dan biayanya tidak dapat dinegosiasikan.

Produk sekali pakai volume tinggi dengan umur pakai yang singkat dan risiko individu yang rendah hanya memerlukan pelacakan pada tingkat lot atau pesanan kerja. Untuk strip tes glukosa darah sekali pakai atau instrumen bedah sekali pakai, cacat komponen mungkin menyebabkan kerusakan, tetapi bahaya untuk pasien terbatas. Tindakan koreksi adalah penggantian produk, bukan intervensi bedah. Granularitas recall yang tepat adalah pada tingkat batch produksi: identifikasi lot yang terpengaruh, beri tahu distributor, dan keluarkan produk dari rantai pasok. Keturunan serial tidak menambah pengurangan risiko yang bermakna karena pabrik tidak dapat dan tidak perlu mengidentifikasi pasien mana yang menggunakan strip tes tertentu.

Perangkat aktif, yang tidak dapat ditanamkan seperti sistem pencitraan diagnostik atau pompa infus, menempati posisi tengah. Cacat komponen dapat menyebabkan kegagalan perangkat dan kerugian tidak langsung pada pasien, tetapi kegagalan tersebut dapat diamati, dan tindakan korektif adalah perbaikan atau penggantian. Kebutuhan pelacakan bergantung pada mode kegagalan komponen. Catu daya dan sensor yang mempengaruhi akurasi perangkat memerlukan pelacakan tingkat pesanan kerja atau tingkat serial. Komponen struktural atau elemen antarmuka pengguna mungkin hanya memerlukan pelacakan tingkat lot. Perbedaan ini berasal dari analisis konsekuensi kegagalan: jika cacat dapat menyebabkan kesalahan pengukuran yang tidak terdeteksi atau operasi yang tidak aman, pelacakan yang lebih ketat dibenarkan.

Integrasi Barcode dan MES Tanpa Kolaps Throughput

Dampak operasional sistem pelacakan ditentukan oleh di mana dan bagaimana data diambil. Sistem yang dirancang buruk memperkenalkan gesekan di setiap langkah. Sistem yang dirancang baik mengotomatisasi pengambilan data di titik pengendalian kritis, meminimalkan intervensi manual, dan berfungsi secara elegan saat komponen tidak memiliki kode baca mesin.

Pengambilan Otomatis di Titik Pengendalian Kritis

Sistem yang paling efektif mengintegrasikan pemindaian barcode otomatis ke dalam alur produksi alami. Prinsipnya adalah menangkap data saat operator sudah menangani bagian tersebut, bukan menyisipkan langkah pemindaian tersendiri. Titik pengambilan data bernilai tertinggi adalah pemrosesan kit komponen dan verifikasi perakitan akhir. Pemindaian selama kit membuat tautan lot ke pesanan kerja untuk puluhan komponen sekaligus. Pemindaian saat inspeksi akhir dapat mengonfirmasi nomor seri perangkat dan meminta pemindaian komponen penting jika genealogi serial diperlukan. Pendekatan ini mencapai kedalaman yang diperlukan dengan gangguan minimal.

Arsitektur data harus mendukung penulisan cepat dan kueri terindeks. Setiap pemindaian menghasilkan transaksi database, dan untuk produksi volume tinggi, sistem harus menangani ribuan pemindaian per jam tanpa menghambat jalur produksi. Platform MES berbasis cloud menawarkan penskalaan elastis, tetapi sistem lokal tetap umum di mana kedaulatan data dan validasi sangat penting. Untuk komponen tanpa kode lot dari pemasok, seperti bagian mesin khusus, produsen harus menghasilkan pengenal lot internal saat penerimaan. Ini adalah kompromi yang dapat diterima untuk bagian yang tidak kritis, meskipun berarti pelacakan berakhir di dock penerimaan.

Sistem Manual untuk Jalur dengan Volume Rendah atau Warisan

Tidak semua lingkungan membenarkan biaya otomatisasi penuh. Jalur dengan volume rendah dan pembuatan prototipe sering mengandalkan sistem manual menggunakan catatan batch kertas atau spreadsheet. Operator mencatat kode lot komponen secara manual atau menempelkan label barcode ke catatan batch saat bagian dikeluarkan dan dipasang. Pada akhir proses, catatan dipindai atau disalin untuk membuat file pelacakan permanen.

Pendekatan ini disiplin tetapi rapuh. Penyalinan catatan lambat dan rentan terhadap kesalahan, sehingga data tidak tersedia untuk kueri langsung. Pengujian ulang secara delusif bisa memakan waktu berjam-jam atau berhari-hari dengan pencarian manual melalui catatan, risiko audit yang signifikan. Regulator menerima sistem manual untuk produksi volume rendah tetapi menelitinya untuk tingkat kesalahan dan waktu pengambilan yang lambat. Strategi transisi yang umum adalah mengotomatisasi secara bertahap, dimulai dari pengumpulan dan serialisasi. Pendekatan gabungan ini menggunakan pemindaian otomatis untuk membuat tulang punggung pelacakan dan entri manual untuk mengisi kekurangan, menyeimbangkan biaya dan kapabilitas.

Apa yang Benar-benar Diverifikasi Auditor

Auditor mengevaluasi sistem pelacakan di dua aspek: integritas data dan kemampuan pengambilan. Integritas berarti catatan lengkap, akurat, dan tidak dapat diubah. Kapabilitas berarti sistem dapat mengidentifikasi perangkat yang terpengaruh dengan cukup cepat untuk mendukung recall dunia nyata. Audit tidak memerlukan kedalaman maksimal, tetapi memerlukan kedalaman yang dipilih secara konsisten dan terbukti berfungsi.

Kegiatan audit inti adalah pengujian recall. Seorang auditor memilih kode lot komponen dan meminta produsen untuk mengidentifikasi semua perangkat jadi yang mengandung lot tersebut. Sistem harus menghasilkan daftar ini dalam hitungan jam, bukan hari. Ini adalah tes stres terhadap arsitektur, kualitas data, dan kesiapan operasional. Sistem yang memerlukan pencarian manual catatan kertas atau menjalankan kueri yang timeout di bawah beban akan gagal.

Mode kegagalan umum dapat diprediksi. Keterikatan yang tidak lengkap terjadi ketika operator melewatkan pemindaian di bawah tekanan. Barcode yang tidak terbaca memaksa entri manual, meningkatkan tingkat kesalahan. Tetapi kegagalan yang paling serius adalah hilangnya catatan—catatan batch yang hilang atau arsip basis data yang tidak dapat diakses. Regulator melihat ini bukan sebagai kekurangan pelacakan tetapi sebagai kegagalan sistemik dari sistem kualitas.

Akhirnya, audit bersifat biner. Entah produsen dapat menunjukkan pelacakan lengkap untuk lot yang diuji, atau tidak. Pelacakan parsial adalah kegagalan karena kekosongan tersebut mewakili risiko yang tidak terkendali. Biaya kegagalan bukan hanya temuan regulasi, tetapi juga penundaan produksi dan kerusakan reputasi dari menunjukkan pengendalian yang tidak memadai atas fungsi kualitas inti.