Salah satu jalur produksi terhenti. Penyebabnya: kapasitor tunggal yang tidak tersedia. Bagian ini umum, berharga murah, digunakan di lebih dari selusin lini produk, dan seharusnya mudah diperoleh. Namun setiap distributor menunjukkan alokasi selama berbulan-bulan, dan tim rekayasa tidak memiliki alternatif yang memenuhi syarat. Penundaan menyebar melalui jadwal, membebani komitmen pelanggan, dan mengungkapkan kerentanan yang sepenuhnya dapat dicegah.

Ini bukan gangguan rantai pasokan yang tak terhindarkan. Ini adalah cacat struktural dalam bagaimana Bill of Materials dirancang dan dipelihara. Kebanyakan kekurangan komponen yang mengacaukan produksi kembali ke kerentanan BOM yang dapat dicegah, terutama praktik luas dari sumber tunggal bagian komoditas. Ketika BOM memperlakukan setiap komponen seolah-olah hanya satu nomor bagian yang akan cukup, ia membangun fondasi rapuh yang pecah di bawah tekanan pasokan yang paling ringan.

Di PCBA Bester, kami menganjurkan pendekatan yang sangat berbeda. Pemeriksaan kesehatan BOM bukan audit sesekali yang dilakukan saat krisis. Mereka adalah praktek sistematis dalam mengidentifikasi kerentanan, membangun ketahanan multi-sumber melalui kualifikasi parametrik, dan memantau siklus hidup komponen sebelum alokasi memaksa reaksi. Metodologi ini membangun BOM yang melentur di bawah gangguan pasokan alih-alih pecah.

Perangkap Sumber Tunggal

Sumber tunggal muncul dari keinginan untuk kesederhanaan. Tim desain memilih kapasitor, resistor, atau regulator tegangan yang memenuhi spesifikasi, memvalidasinya, dan mengunci nomor bagian tersebut ke dalam BOM. Pengadaan membelinya. Produksi membangun dengannya. Bagian tersebut berfungsi, jadi tetap digunakan. Pendekatan ini terasa efisien karena menghilangkan keputusan selama produksi, tetapi mengorbankan kenyamanan jangka pendek demi kerentanan jangka panjang. Ini menciptakan titik kegagalan tunggal.

Paradoks terdalam dengan komponen “jellybean” — resistor, kapasitor, dan bagian komoditas lain yang secara fungsional dapat dipertukarkan di antara ratusan produsen. Bagian-bagian ini, secara definisi, melimpah dan distandarisasi. Namun BOM biasanya menetapkan satu produsen dan nomor bagian untuk kapasitor keramik 0,1µF seolah-olah tidak ada yang setara. Ketika bagian khusus itu masuk ke alokasi atau mencapai akhir masa pakainya, jalur produksi berhenti. Tim berjuang mendapatkan bagian yang tepat atau mendesak proses kualifikasi yang seharusnya dilakukan berbulan-bulan sebelumnya dalam kondisi terkendali.

Konsekuensinya melampaui penundaan. Ketergantungan sumber tunggal memaksa keputusan reaktif pada saat terburuk, ketika inventaris sudah habis, waktu pengiriman lama, dan tekanan untuk mengirimkan sangat tinggi. Rekayasa harus memilih: menerima pengganti yang tidak memenuhi syarat, membayar premi untuk inventaris yang langka, atau menghentikan produksi untuk mendesain ulang. Setiap pilihan membawa risiko yang akan dihilangkan oleh multi-sourcing secara proaktif.

Posisi kami tegas. Sumber tunggal bagian jellybean tidak memiliki tempat dalam BOM yang tangguh.

Ketahanan Multi-Sumber, Bukan Rencana Cadangan

Istilah “komponen alternatif” sering kali menyiratkan cadangan, opsi sekunder saat bagian utama tidak tersedia. Kerangka ini tidak cukup. Alternatif multi-sumber bukan rencana cadangan; mereka adalah elemen struktural dari BOM yang tangguh, dirancang secara paralel dengan komponen utama dan memenuhi standar parametrik yang sama. Tujuannya bukan untuk memiliki bagian yang menunggu darurat. Tetapi untuk memiliki beberapa jalur pengadaan yang layak setiap saat, menghilangkan keadaan darurat sepenuhnya.

Ini memerlukan proses kualifikasi yang melampaui deskripsi serupa. Kapasitor tantalum 10µF dari satu produsen tidak otomatis setara dengan yang dari produsen lain, meskipun keduanya memenuhi spesifikasi nominal yang sama. Tegangan kerja, koefisien suhu, resistansi seri ekuivalen (ESR), toleransi arus riak, dan modus kegagalan semuanya dapat bervariasi. Alternatif yang terlihat setara di lembar data mungkin berperilaku berbeda di bawah stres listrik dan thermal khusus sirkuit Anda, menyebabkan kegagalan di lapangan yang kembali ke proses kualifikasi yang lemah.

Mengapa Tidak Semua Alternatif Sama

Risiko kesetaraan superfisial tertinggi terjadi pada komponen pasif, di mana godaan untuk menganggap semua bagian dapat dipertukarkan adalah yang terkuat. Bayangkan sebuah tim pengadaan, yang didesak untuk memastikan inventaris, menemukan sebuah kapasitor dengan kapasitansi, tegangan, dan ukuran paket yang sama. Dalam proses produksi, menggantinya tanpa memberi tahu bagian teknik. Berbulan-bulan kemudian, pola kegagalan dini muncul. Analisis akar penyebab mengungkapkan bahwa kapasitor cadangan menggunakan dielektrik yang berbeda dengan kestabilan suhu yang lebih rendah, menyebabkan pergantian kapasitansi yang mendorong rangkaian keluar dari spesifikasi. Biaya kegagalan di lapangan, pengembalian, dan kerusakan reputasi jauh melampaui penghematan dari pembelian yang dipercepat.

Ini bukan sebuah hipotesis. Ini adalah hasil yang dapat diprediksi dari memperlakukan kualifikasi komponen sebagai tugas administratif—menyamakan spesifikasi di atas kertas—bukan sebagai disiplin rekayasa. Pelajarannya bukan bahwa cadangan berisiko, tetapi bahwa cadangan yang tidak memenuhi syarat adalah perubahan yang tidak terkendali terhadap desain.

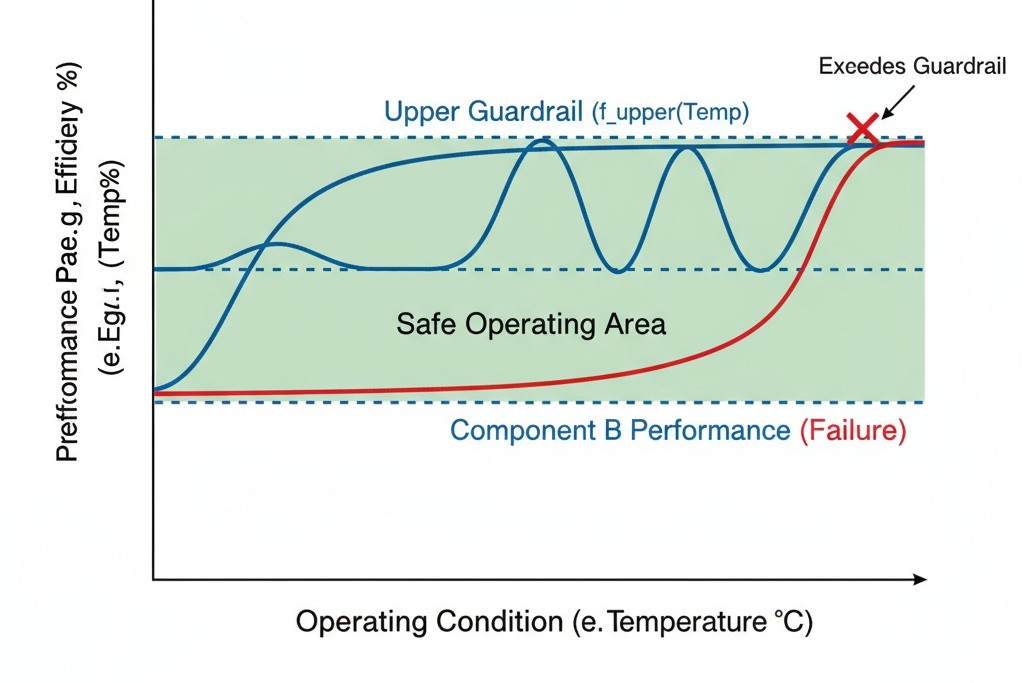

Parametric Guardrails Mendefinisikan Kesesuaian Sejati

Cadangan parametrik adalah yang diverifikasi beroperasi dalam batas parametrik yang didefinisikan di seluruh kondisi yang akan dialami sirkuit. Batasan ini adalah guardrails—batasan di mana setiap komponen, tanpa memandang pabrikannya, akan tampil secara identik dalam aplikasi Anda. Menetapkan guardrails ini mengubah pemilihan komponen dari sebuah pilihan tunggal menjadi sebuah spesifikasi yang dapat dipenuhi oleh beberapa bagian. BOM berkembang dari daftar bagian tertentu menjadi definisi dari amplop kinerja yang harus dipenuhi bagian-bagian tersebut.

Ini berarti melampaui nilai datasheet nominal. Guardrails harus mempertimbangkan toleransi, koefisien suhu, penuaan, dan interaksi dengan rangkaian di sekitarnya. Resistor 10kΩ tidak hanya 10kΩ. Ia memiliki pita toleransi, koefisien suhu, dan daya rating. Guardrails menentukan seberapa banyak deviasi yang dapat diterima pada setiap parameter tanpa mempengaruhi fungsi rangkaian. Batasan ini menjadi kriteria mutlak untuk menilai setiap cadangan potensial.

Kualifikasi Silang dengan Pengaman Parametrik

Kualifikasi parametrik adalah proses rekayasa dalam mendefinisikan dan memverifikasi batas kinerja ini. Dimulai dengan mengidentifikasi parameter kritis—elektrikal, termal, dan mekanik—dan menetapkan rentang yang dapat diterima untuk masing-masing. Rentang ini tidak sembarangan; mereka berasal dari margin desain rangkaian, diinformasikan oleh analisis kasus terburuk, dan divalidasi melalui pengujian. Sebuah komponen hanya memenuhi syarat sebagai cadangan jika tetap berada di dalam semua guardrails di bawah semua kondisi operasi.

Di sinilah kualifikasi bentuk-cocok-fungsi yang sederhana kurang. Memverifikasi bentuk, kecocokan, dan fungsi memastikan bahwa bagian memiliki jejak fisik dan pinout yang sama. Meskipun diperlukan, ini tidak cukup untuk elektronik. Dua resistor permukaan-mount 0805 mungkin cocok dengan jejak PCB yang sama, tetapi jika satu dinilai 0.125W dan yang lain 0.1W, mereka tidak setara dalam rangkaian yang membuang daya 0.12W. Cocok dari bentuk dan kecocokan, tetapi fungsi tidak sama. Kualifikasi parametrik menutup celah ini dengan memverifikasi bahwa perilaku listrik dan termal juga sesuai.

Parameter Listrik Batasan: Guardrails ini mendefinisikan rentang yang dapat diterima untuk parameter kritis kinerja. Untuk regulator tegangan, ini meliputi rentang tegangan input, akurasi output, regulasi beban, dan respon transien. Untuk kapasitor, ini meliputi toleransi, rating tegangan, ESR, dan impedansi di seluruh frekuensi. Parameter-parameter ini berinteraksi. ESR kapasitor mempengaruhi ripple voltage pada jalur daya, yang pada gilirannya mempengaruhi kestabilan regulator. Guardrails harus mempertimbangkan interaksi ini.

Batasan Kinerja Termal: Guardrails termal membahas bagaimana sebuah komponen berperilaku dengan suhu dan seberapa banyak panas yang dihasilkannya. Nilai kapasitor keramik bisa bervariasi selama 20% tergantung pada dielektriknya. Jika rangkaian mengandalkan kapasitansi yang stabil untuk waktu, variasinya menjadi tidak dapat diterima, dan koefisien termal menjadi guardrails yang penting. Demikian pula, tahanan termal sebuah komponen menentukan seberapa panas PCB, mempengaruhi keandalannya sendiri dan bagian dekatnya. Cadangan dengan tahanan termal lebih tinggi dapat menciptakan titik panas yang merusak sambungan solder.

Toleransi Mekanis dan Lingkungan: Guardrails ini memastikan komponen mampu menahan stres fisik dari aplikasi, termasuk getaran, guncangan, kelembapan, dan siklus termal. Sebuah kapasitor tantalum gagal dengan cara berbeda di bawah tegangan berlebih dibandingkan dengan kapasitor elektrolitik aluminium. Dalam aplikasi kritis keselamatan, mode kegagalan itu sendiri menjadi guardrails; cadangan tidak boleh memperkenalkan mekanisme kegagalan baru. Peringkat lingkungan sangat penting dalam kondisi keras, di mana kelembapan atau atmosfer korosif dapat mempercepat degradasi.

Mendokumentasikan guardrails ini dalam BOM mengubahnya dari daftar bagian menjadi spesifikasi rekayasa. Alih-alih satu nomor bagian, entri BOM menentukan parameter yang diperlukan dan rentang yang dapat diterima, bersama dengan daftar nomor bagian pabrikan yang telah diverifikasi sebelumnya. Ini memberi pihak pengadaan kriteria yang jelas untuk pengadaan sambil memastikan rekayasa menjaga maksud desain.

Bagi tim yang mewarisi BOM dengan sourcing tunggal yang telah mapan, proses ini dapat dilakukan secara terbalik. Kerjakan dari komponen yang ada untuk mendefinisikan parameter kritis yang membuatnya dapat diterima. Analisis rangkaian untuk menentukan parameter mana yang benar-benar mempengaruhi kinerja dan tetapkan toleransi berdasarkan margin desain yang ada. Meskipun lebih terbatas daripada merancang dengan guardrails dari awal, ini tetap memungkinkan kualifikasi cadangan tanpa perlu keseluruhan desain ulang.

Pemantauan Pembelian Terakhir Secara Proaktif

Pemberitahuan Pembelian Terakhir (LTB) adalah pengumuman dari produsen bahwa sebuah komponen akan dihentikan, biasanya dengan jangka waktu enam hingga dua belas bulan untuk pesanan terakhir. Pemberitahuan LTB tidak pernah mengejutkan. Ini adalah akhir dari siklus hidup produk, yang ditandai oleh bertambahnya penurunan permintaan, teknologi proses yang menua, atau pergeseran strategis. Pada saat pemberitahuan tiba, komponen tersebut sudah menunjukkan tanda-tanda peringatan yang bisa dipantau secara proaktif.

Pemantauan LTB yang proaktif menggeser respons dari reaktif menjadi strategis. Pemberitahuan LTB menjadi konfirmasi tren, bukan awal krisis. Ini memerlukan pelacakan secara terus-menerus tidak hanya pengumuman resmi tetapi juga indikator utama seperti ketersediaan yang menurun, waktu tunggu yang meningkat, dan pergeseran stok distributor. Ketika sinyal-sinyal ini muncul, proses pemeriksaan kesehatan BOM akan menandai komponen, memicu kualifikasi alternatif atau perencanaan desain ulang jauh sebelum pemberitahuan LTB memaksa pengambilan keputusan di bawah tekanan.

Ketika pemberitahuan LTB tiba, matriks keputusan bergantung pada siklus hidup produk, peran komponen, dan apakah alternatif yang memenuhi syarat tersedia. Jika BOM sudah mencakup alternatif yang terverifikasi, keputusannya sederhana: alihkan pengadaan dan konfirmasi pasokan. Jika tidak, tim harus memilih antara mengunci persediaan LTB, mempercepat kualifikasi alternatif, atau mendesain ulang rangkaian.

- Mengunci persediaan LTB bermakna jika produk tersebut juga hampir mencapai akhir masa pakainya atau jika pengganti memerlukan recertification. Risiko adalah kesalahan perkiraan permintaan. Jika terlalu berlebihan memperkirakan permintaan, Anda telah mengunci modal dalam stok usang. Jika terlalu rendah, Anda tidak dapat memenuhi pesanan setelah stok habis.

- Beralih ke alternatif yang memenuhi syarat adalah jalur yang disukai. Inilah saat pemeriksaan kesehatan proaktif memberikan hasil. Sebuah komponen yang ditandai sebagai “berisiko” beberapa bulan sebelumnya memberi waktu untuk kualifikasi yang ketat dan transisi yang terkendali sesuai jadwal Anda, bukan jadwal produsen.

- Mendesain ulang rangkaian adalah opsi yang paling intensif tetapi mungkin diperlukan jika tidak ada alternatif dan siklus hidup produk membenarkan investasinya. Situasi ini mengungkapkan biaya sebenarnya dari kegagalan dalam merancang untuk ketahanan. Sebuah komponen sumber tunggal yang kritis—seperti sensor khusus, IC paten—dapat menjebak sebuah produk. Pemantauan proaktif memberi waktu untuk pengambilan keputusan desain ulang secara strategis, tetapi tidak dapat menghilangkan pekerjaan itu sendiri.

Menetapkan Irama Pemeriksaan Kesehatan BOM

Pemeriksaan kesehatan BOM harus menjadi irama, bukan reaksi. Tinjauan triwulanan merupakan batas awal yang baik untuk sebagian besar produk, menawarkan visibilitas reguler terhadap risiko komponen tanpa membebani tim rekayasa. Tinjauan ini memeriksa status siklus hidup setiap komponen, tren ketersediaan, dan apakah alternatif yang ada tetap layak. Ini adalah pemeriksaan diagnostik untuk mengidentifikasi bagian yang telah meningkat ke kategori risiko yang lebih tinggi.

Untuk produk volume tinggi atau kritis keselamatan, pemantauan terus-menerus lebih baik. Alat otomatis dapat melacak perubahan waktu nyata dalam ketersediaan, tingkat stok, dan pengumuman produsen, memicu peringatan ketika ambang batas terlampaui. Ini menggeser pemeriksaan kesehatan dari ulasan terjadwal menjadi praktik berbasis peristiwa, memfokuskan perhatian hanya di mana diperlukan.

Peristiwa tertentu harus memicu pemeriksaan kesehatan segera, terlepas dari frekuensinya:

- Pengembangan produk baru atau revisi desain besar

- Pemberitahuan alokasi komponen dari distributor

- Pengumuman EOL atau LTB dari pemasok

- Peningkatan signifikan dalam waktu tunggu untuk bagian yang kritis

- Penemuan komponen sumber tunggal baru dalam BOM yang ada

- Penggabungan atau akuisisi yang mempengaruhi pemasok kunci

Mengintegrasikan pemeriksaan kesehatan dengan siklus peluncuran desain dan pengadaan memastikan ketahanan dipertimbangkan sebelum komitmen dibuat. Pemeriksaan selama ulasan desain, sebelum prototipe dibuat, memungkinkan perubahan saat biayanya terendah. Pemeriksaan sebelum melakukan pemesanan persediaan besar mencegah risiko pasokan terkunci. Tujuannya adalah menjadikan ketahanan BOM sebagai kriteria inti desain, dievaluasi dengan ketelitian yang sama seperti kinerja atau biaya.

Irama ini membangun kekuatan organisasi. Pemeriksaan kesehatan pertama pada BOM warisan kemungkinan akan menemukan lusinan kerawanan sumber tunggal. Yang kedua, seperempat kemudian, akan menangani sekumpulan risiko baru yang lebih kecil. Seiring waktu, praktik ini beralih dari pemadam kebakaran ke pemeliharaan. BOM berkembang dari artefak yang rapuh menjadi spesifikasi yang tahan banting yang bertahan dari kekurangan yang tak terhindarkan.