Gagalnya satu popcorn bisa membuang seluruh papan. Ketika itu terjadi saat inspeksi akhir—atau lebih buruk, di lapangan—biayanya berlipat. Komponen yang retak, pengerjaan ulang, pengiriman yang tertunda, dan hilangnya kepercayaan pelanggan semuanya berasal dari satu penyebab yang dapat dicegah: kelembapan yang diserap ke dalam kemasan plastik yang meledak-vapor saat reflow soldering. Untuk tim yang menangani komponen MSL3 dan lebih tinggi, ini bukan kecelakaan langka. Ini adalah kegagalan yang dapat diprediksi yang terjadi saat kendali umur lantai rusak atau prosedur pemanggangan menyimpang dari parameter aman.

Solusinya bukan tebak-tebakan; itu kontrol sistematis. Penanganan Level Sensitivitas Kelembapan (MSL) yang tepat bukanlah inisiatif kualitas tingkat lanjut untuk operasi volume tinggi. Ini adalah disiplin operasional dasar. Bahkan tim kecil dapat menerapkannya dengan pelacakan manual, penyimpanan kering yang sederhana, dan kepatuhan ketat terhadap profil pemanggangan yang terbukti. Membangun sistem tersebut sulit, karena pengetahuan yang diperlukan sering tersebar di seluruh standar, panduan vendor, dan pengetahuan adat.

Panduan ini memberikan kerangka kerja operasional lengkap untuk komponen MSL3 hingga MSL6. Kami akan membahas fisika kerusakan kelembapan, mendefinisikan kosakata penilaian MSL dan umur lantai, lalu berjalan melalui langkah-langkah praktis untuk melacak, menyimpan, dan memanggang komponen—semuanya dengan cara yang mencegah kegagalan tanpa membebani tim kecil. Fokusnya adalah pada sistem yang andal dan dapat dipelihara, bukan pada meniru infrastruktur perusahaan.

Mengapa Kelembapan Merusak Komponen Selama Reflow

Pada tingkat mikroskopis, komponen yang dikapsulasi plastik bersifat berpori. Ketika terkena kondisi atmosfer normal, mereka menyerap kelembapan dari udara, yang menyebar ke dalam senyawa plastik dan antarmuka antara die, attaching die, dan campuran penuangan. Ini bukan kondensasi permukaan; ini adalah penyerapan dalam yang dalam di mana molekul air bermigrasi ke dalam matriks bahan, didorong oleh gradien kelembapan antara paket dan udara di sekitarnya. Tingkat penyerapan tergantung pada paket, plastik, dan kelembapan ambien, tetapi untuk paket non-hermetik, itu tidak terelakkan.

Bencana terjadi selama reflow soldering. Ketika komponen yang penuh kelembapan meningkat menuju puncak 250–260°C yang diperlukan untuk solder bebas timbal, air yang diserap tidak hanya menguap. Ia menguap secara keras di dalam paket tertutup. Uap air yang terjebak menyebabkan tekanan internal meningkat, melebihi kekuatan mekanis dari ikatan antara die, campuran penuangan, dan lapisan internal lainnya.

Hasilnya adalah delaminasi, di mana lapisan terpisah, atau retakan langsung di paket. Ini disebut efek popcorn, dinamai dari suara pop yang terdengar ketika sebuah komponen pecah di jalur produksi. Banyak kegagalan, bagaimanapun, bersifat sunyi, hanya ditemukan belakangan selama inspeksi atau setelah kegagalan di lapangan.

Stres paling tinggi terjadi pada paket yang lebih besar dan yang menggunakan berbagai bahan yang berkembang dengan laju berbeda. SOT-23 kecil mungkin lebih toleran terhadap kelembapan dibandingkan BGA atau QFN besar karena volume uap dan tumpuan mekanisnya lebih kecil. Ini adalah alasan utama kenapa penilaian MSL ada: mereka mengukur toleransi sebuah paket terhadap kelembapan, memberikan batas waktu yang tegas untuk berapa lama ia dapat terpapar udara sebelum menjadi bom waktu di oven reflow.

Memahami mekanisme ini sangat penting. Batas umur lantai tidaklah sewenang-wenang. Kegagalan bersifat probabilistik—beberapa bagian dalam satu batch mungkin bertahan sementara yang lain retak—yang dapat menimbulkan kesan palsu bahwa kontrol tidak diperlukan, sampai kegagalan kritis terjadi dalam rakitan bernilai tinggi.

Seperti Apa Kegagalan Popcorn

Mengenali kegagalan popcorn memerlukan pengetahuan tentang di mana harus mencari. Secara eksternal, tanda yang paling jelas adalah keretakan pada permukaan kemasan, sering kali membentang dari tepian ke arah pusat. Dalam kasus yang parah, kemasan dapat membengkak karena permukaan atas mengangkat dari delaminasi internal. Ini adalah kegagalan yang terdeteksi selama inspeksi visual yang baik.

Banyak kegagalan bersifat internal dan tidak terlihat oleh mata. Delaminasi antara die dan leadframe tidak selalu menyebar ke permukaan. Kerusakan laten ini mungkin lolos dari pengujian visual dan bahkan pengujian listrik dasar, hanya muncul sebagai sambungan intermiten setelah siklus termal di lapangan. Ini yang membuat kegagalan popcorn begitu jahat: kerusakan terjadi selama reflow, tetapi gejalanya bisa tertunda berminggu-minggu atau berbulan-bulan. Untuk tim yang melakukan inspeksi X-ray, delaminasi muncul sebagai void gelap di antarmuka internal, sering dekat pinggiran die.

Pada saat Anda melihat kegagalan popcorn, sistem kontrol Anda sudah rusak. Tujuannya adalah pencegahan, yang dimulai dengan memahami dan menghormati penilaian MSL.

Bagaimana Penilaian MSL Menetapkan Persyaratan Kendali Anda

Peringkat Moisture Sensitivity Level, yang didefinisikan oleh IPC-JEDEC J-STD-020, mengkategorikan komponen berdasarkan seberapa lama mereka dapat terpapar ke kondisi lingkungan sebelum berisiko mengalami kerusakan reflow. Produsen menentukan peringkat tersebut melalui pengujian terkontrol dan mencetaknya pada tas penghalang kelembapan (MBB) dan dalam lembar data. Bagi tim produksi, peringkat MSL menentukan setiap keputusan tentang pelacakan umur lantai dan penyimpanan.

Rating berkisar dari MSL1 (masa hidup tanpa batas di lantai) hingga MSL6 (beberapa jam paparan sebelum dipanggang secara wajib). Tingkatan yang memerlukan perhatian adalah MSL3 dan lebih tinggi, di mana masa hidup di lantai cukup singkat untuk kedaluwarsa selama produksi normal.

- MSL3: 168 jam (satu minggu) masa hidup di lantai pada ≤30°C dan 60% RH.

- MSL4: 72 jam (tiga hari).

- MSL5: 48 jam.

- MSL5a: 24 jam.

- MSL6: Harus dipanaskan kembali dalam waktu-on-kartu (TOC) yang ditentukan pada label, sering hanya 4 hingga 6 jam. Ini jarang tetapi penting untuk dilacak.

Jam mulai berjalan saat kantong penghalang kelembapan dibuka. Tidak masalah jika komponen berada di rak atau sedang ditempatkan di papan; absorpsi berlangsung terus-menerus. Satu-satunya cara untuk menghentikan jam adalah dengan mengembalikan komponen ke lingkungan kering (di bawah 10% RH) atau memanggangnya untuk mengatur ulang kondisinya.

Menemukan penilaian MSL sangatlah mudah. Kantong berisi komponen akan memiliki label yang mencantumkan MSL, masa hidup di lantai, dan kondisi di mana itu berlaku. Jika label hilang, lembar data komponen akan menentukan penilaian tersebut. Untuk tim kecil, memelihara daftar referensi sederhana yang memetakan nomor bagian yang sering digunakan ke tingkat MSL mereka dapat menghemat waktu secara signifikan.

Satu nuansa penting: masa hidup di lantai tidak merupakan konstanta universal. Nilai standar mengasumsikan RH 60% atau lebih rendah. Jika lantai produksi Anda lebih lembab, masa hidup efektif di lantai menjadi lebih singkat. Pendekatan konservatif adalah selalu menggunakan nilai standar daripada berusaha menyesuaikan dengan kondisi lokal, yang memunculkan risiko dari kesalahan pengukuran.

Mengapa Komponen MSL1 dan MSL2 Berbeda

Komponen MSL1 memiliki umur pakai tanpa batas di bawah kondisi standar. Mereka biasanya disegel rapat secara hermetik (mis., paket keramik) atau sangat kecil dalam paket plastik. Komponen MSL2 memiliki umur pakai satu tahun, yang terlalu lama untuk memerlukan pelacakan aktif dalam skenario produksi yang realistis. Fokus Anda, dan fokus dari setiap sistem MSL operasional, harus pada MSL3 dan yang lebih tinggi—komponen yang dapat dan akan kedaluwarsa selama siklus produksi normal.

Pelacakan Umur Lantai Tanpa Perangkat Lunak Perusahaan

Prinsip pelacakan umur papan simpel: catat kapan tas penghalang kelembapan dibuka, hitung waktu kedaluwarsa, dan pastikan komponen digunakan atau dikembalikan ke penyimpanan kering sebelum batas waktu tersebut. Tim kecil tidak memerlukan perangkat lunak MES untuk ini; mereka membutuhkan proses manual yang disiplin.

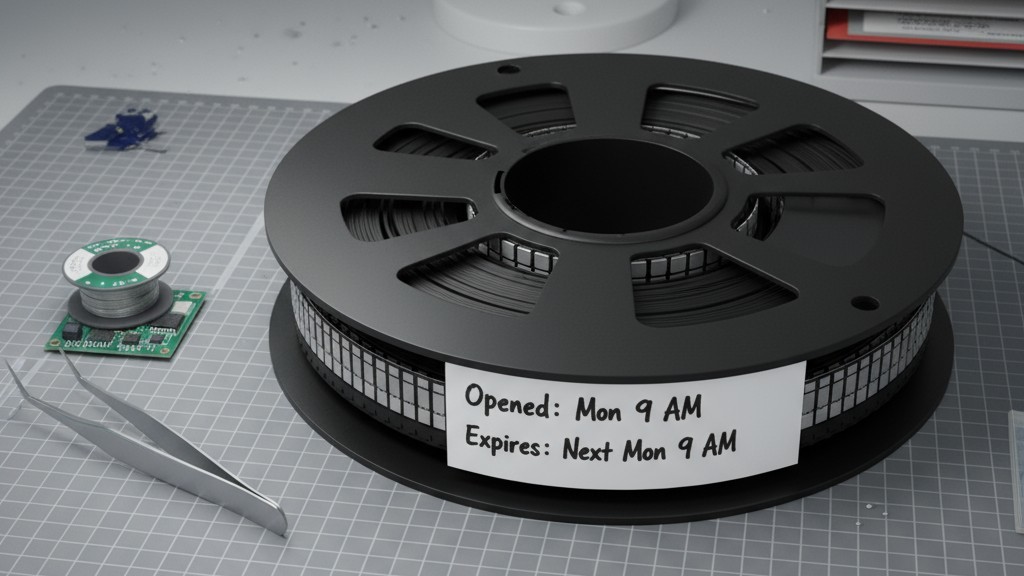

Metode paling sederhana adalah label pada kemasan komponen. Ketika tas dibuka, tulis tanggal dan waktu buka secara langsung dengan spidol permanen. Untuk menghilangkan tebak-tebakan, juga tulis tanggal dan waktu kedaluwarsa yang dihitung. Misalnya, untuk komponen MSL3 yang dibuka hari Senin pukul 9 pagi, label harus berbunyi: "Dibuka: Senin 9 pagi, Kedaluarsa: Senin depan 9 pagi." Petunjuk visual ini memungkinkan siapa saja menilai status komponen dalam sekejap.

Untuk menambahkan urgensi, beberapa tim menggunakan stiker berwarna: hijau untuk sisa waktu lebih dari 48 jam, kuning untuk 24-48 jam, dan merah untuk kurang dari 24 jam. Sistem ini bekerja dengan baik saat komponen berada di rak terbuka dan operator perlu dengan cepat mengidentifikasi bagian yang mendekati kedaluwarsa.

Untuk pelacakan terpusat atau audit, catatan spreadsheet sederhana efektif. Harus mencakup kolom untuk nomor bagian, MSL, ID tas, waktu buka, waktu kedaluwarsa, dan status. Saat tas dibuka, dibuat entri. Saat dikonsumsi, entri ditutup. Jika dipindahkan ke penyimpanan kering, status diperbarui menjadi "berhenti sementara." Pendekatan ini membutuhkan disiplin waktu nyata tetapi memberikan catatan berharga untuk melacak tren dan mendukung analisis akar penyebab.

Serah terima shift adalah titik kegagalan umum. Operator mungkin membuka tas menjelang akhir shift dan gagal mengomunikasikannya kepada tim berikutnya. Tetapkan protokol serah terima di mana operator keluar secara lisan menyampaikan tas yang baru dibuka atau, yang lebih baik lagi, memelihara log serah terima. Redundansi ini memastikan pelacakan tidak bergantung pada ingatan satu orang.

Sistem manual bekerja dengan baik untuk volume kecil hingga sedang dengan kurang dari 20-30 tas MSL aktif sekaligus. Ketika kompleksitas meningkat, saatnya berinvestasi dalam perangkat lunak dan pemindaian barcode. Sampai saat itu, kesederhanaan dan konsistensi adalah kunci.

Solusi Penyimpanan Kering untuk Tim Kecil

Penyimpanan kering menciptakan lingkungan dengan kelembapan relatif cukup rendah (di bawah 10% RH) untuk menghentikan penyerapan kelembapan, secara efektif menjeda jam umur papan. Idealnya, Anda harus menargetkan 5% RH atau lebih rendah untuk memberikan margin keamanan. Ini memerlukan kabinet kering bertenaga atau kotak pengering pasif.

Kabinet kering adalah solusi yang disukai. Unit bertenaga ini menggunakan sensor dan regenerasi pengering otomatis atau pembilasan nitrogen untuk menjaga tingkat kelembapan yang ditetapkan. Saat pintu dibuka, sistem secara otomatis kembali ke RH target dalam beberapa menit. Ini membuatnya ideal untuk inventaris aktif. Spesifikasi utama adalah volume internal, waktu pemulihan, dan kisaran kelembapan. Sebuah kabinet yang mempertahankan ≤5% RH dan pulih dalam waktu 30 menit sudah memadai untuk sebagian besar tim kecil.

Kotak pengering pengering adalah alternatif pasif biaya rendah. Ini adalah wadah tertutup dengan baki silika gel yang menyerap kelembapan. Hygrometer di dalam memantau RH. Kekurangan utamanya adalah perawatan: setelah pengering jenuh, harus dilepas dan dipanggang untuk meregenerasi. Setiap kali kotak dibuka, udara berbasah masuk, dan re-eskalibrasi bisa memakan waktu berjam-jam. Kotak pengering pengering paling baik untuk penyimpanan jangka panjang yang jarang diakses, bukan bagian produksi aktif.

Terlepas dari metode yang digunakan, pemantauan kelembapan tidak bisa dinegosiasikan. Gunakan hygrometer digital yang dikalibrasi di dalam setiap unit penyimpanan. Kalibrasi setidaknya setiap kuartal terhadap referensi bersertifikat agar sensor tidak melenceng dan memberi Anda rasa aman yang salah. Jika RH kabinet naik di atas 10%, komponen di dalamnya berisiko, dan waktu yang mereka habiskan di lingkungan yang terkompromi itu dihitung terhadap umur papan mereka.

Kesalahan umum adalah terlalu mengisi penuh. Penyimpanan kering bergantung pada sirkulasi udara. Jika rak terlalu rapat, dapat terbentuk kantung kelembapan yang lebih tinggi. Berikan ruang antar item dan hindari menumpuk tas dengan cara yang memblokir aliran udara.

Ketika Umur Lantai Habis: Panggang atau Buang

Ketika masa berlaku komponen berakhir, komponen tersebut telah menyerap terlalu banyak kelembaban untuk dilakukan reflow yang aman. Anda memiliki dua pilihan: panggang untuk mengeluarkan kelembaban, atau buang. Pilihan tergantung pada biaya komponen, ketersediaan, dan kapasitas Anda untuk memanggang.

Pemanggangan masuk akal secara ekonomi untuk komponen yang mahal atau memiliki waktu tunggu lama. Untuk BGA yang harganya beberapa dolar, waktu oven dan tenaga kerja tidak seberapa dibandingkan membuang bagian tersebut. Untuk pasif harga rendah, sering kali lebih efisien membuang stok yang kedaluwarsa dan membuka reel baru.

Pertimbangkan faktor risiko. Jika sebuah komponen terpapar kelembaban jauh di atas 60% RH, profil panggang standar mungkin tidak cukup. Dalam kasus seperti ini, pilihan konservatif adalah membuangnya daripada mempertaruhkan panggangan yang tidak lengkap. Selalu dokumentasikan keputusan panggang untuk keberlanjutan jejak. Entri buku catatan sederhana yang mencatat nomor bagian, siklus panggang, dan tanggal sudah cukup.

Penyimpanan Kering Ekstended sebagai Penahanan Sementara

Jika masa berlaku berakhir tetapi Anda tidak dapat memanggang segera, Anda dapat menaruh komponen dalam penyimpanan kering (≤10% RH). Ini menghentikan penyerapan kelembaban lebih lanjut dan menjaga komponen dalam keadaan stabil sampai dapat dipanggang. Ini adalah jeda, bukan reset. Komponen tetap di luar spesifikasi dan harus dipanggang sebelum digunakan. Tandai dengan jelas — "Kedaluwarsa – Menunggu Panggang" — untuk mencegah operator menggunakannya secara keliru. Ini berguna untuk mengelompokkan beberapa komponen kedaluwarsa ke dalam satu siklus panggang yang efisien.

Profil Pemanggangan yang MemPertahankan Keandalan Komponen

Pemanggangan menggunakan oven terkendali untuk mengeluarkan kelembaban yang diserap, mengatur ulang komponen ke keadaan kering. Proses harus cukup agresif untuk bekerja dalam kerangka waktu praktis tetapi cukup lembut untuk menghindari kerusakan termal. Senyawa plastik, perekat, dan kawat ikat semua memiliki batas termal.

Profil pemanggangan standar didefinisikan dalam IPC-JEDEC J-STD-033. Untuk sebagian besar komponen MSL3, 125°C selama 24 jam adalah profil yang konservatif dan efektif. Paket yang lebih tebal atau komponen MSL yang lebih tinggi mungkin memerlukan waktu 48 jam. Selalu konsultasikan lembar data komponen atau standar IPC untuk memastikan profil yang benar.

Oven harus memiliki kontrol suhu yang stabil dan sirkulasi udara paksa; oven reflow standar tidak cocok. Oven harus menjaga suhu target dalam ±5°C. Tempatkan komponen di atas baki dalam satu lapisan dengan ruang untuk sirkulasi udara yang bebas. Jika komponen berada dalam kantong penghalang kelembaban, buka atau keluarkan kantong terlebih dahulu.

Timer panggang hanya mulai saat oven mencapai suhu targetnya, bukan saat Anda memuat bagian. Pemanggangan yang kurang matang adalah kesalahan umum yang meninggalkan kelembaban residual jauh di dalam paket.

Pendinginan juga harus terkendali. Mengeluarkan komponen dari oven 125°C dan menempatkannya di udara ruangan menciptakan kejutan termal, yang dapat menyebabkan mikrokritisasi. Metode paling aman adalah mematikan oven dan membiarkan bagian mendingin di dalam dengan pintu tertutup selama beberapa jam. Jika pendinginan lebih cepat diperlukan, buka pintu sedikit tetapi hindari udara paksa.

Kesalahan Pemanggangan yang Kritikal

Peningkatan suhu di luar batas adalah kesalahan paling berbahaya. Jika oven melebihi suhu maksimum yang diizinkan komponen (sering 150°C), hal ini dapat menyebabkan kerusakan yang tidak dapat diperbaiki yang mengakibatkan kegagalan di lapangan. Kalibrasi oven Anda setiap tahun dan verifikasi keakuratannya dengan termokouple independen.

Waktu pemanggangan yang tidak cukup meninggalkan kelembapan terperangkap di lapisan terdalam paket. Tahan godaan untuk memperpendek siklus agar mempercepat produksi. Lebih baik memanggang sedikit komponen dengan benar daripada terburu-buru dengan batch besar.

Pemanggangan ulang Memanggang ulang beberapa kali menyebabkan penuaan termal kumulatif. Standar IPC umumnya memperbolehkan hingga tiga siklus pemanggangan sebelum keandalan dianggap berisiko. Jika suatu bagian membutuhkan pemanggangan ulang secara sering, itu adalah gejala dari proses pengendalian masa pakai dasar yang rusak. Atasi akar penyebabnya—pengemasan yang tidak efisien, kelebihan stok, atau penyimpanan yang buruk—daripada bergantung pada pemanggangan berulang.

Memantau Sistem Anda untuk Kepatuhan Berkepanjangan

Sistem penanganan MSL hanya seefektif disiplin yang digunakan untuk mempertahankannya. Prosedur dapat menurun kualitasnya seiring waktu tanpa pemantauan dan audit rutin.

Sisipkan audit sederhana ke dalam pemeriksaan kualitas yang sudah ada. Seminggu sekali, lakukan pemeriksaan secara langsung label masa hidup di lantai untuk keakuratan. Periksa kabinet kering untuk memastikan pembacaan kelembapan mereka sesuai spesifikasi dan tidak overfill. Periksa tanggal kalibrasi higrometer. Pemeriksaan konsisten ini memberi sinyal kepada tim bahwa sistem ini dianggap serius.

Pantau tren kegagalan. Jika kegagalan popcorn masih terjadi, ini menunjukkan adanya kekurangan dalam sistem Anda. Apakah sebuah komponen ditangani di luar prosedur? Apakah prosedurnya cacat? Apakah kelembapan lingkungan lebih tinggi dari yang diasumsikan? Mengkorelasikan kegagalan dengan bagian atau batch tertentu memungkinkan tindakan korektif yang terfokus.

Perbarui pelatihan tim secara berkala. Orientasikan operator baru dengan instruksi yang jelas dan adakan penyegaran triwulan untuk tim yang sudah ada guna meninjau prosedur dan mendiskusikan kejadian mendekati kegagalan baru-baru ini. Pelatihan adalah investasi berkelanjutan, bukan acara sekali saja.

Jika kegagalan tetap terjadi meskipun telah dilakukan kontrol ketat, mungkin saatnya melakukan analisis lanjutan seperti tomografi akustik pemindaian (SAT) atau inspeksi sinar-X. Alat ini dapat mengidentifikasi delaminasi internal dan kerusakan lain terkait kelembapan yang tidak terlihat mata. Untuk sebagian besar tim kecil, ini jarang terjadi, tetapi mengetahui kapan harus meningkatkan ke tingkat yang lebih tinggi dapat mencegah troubleshooting yang berkepanjangan dan sia-sia.