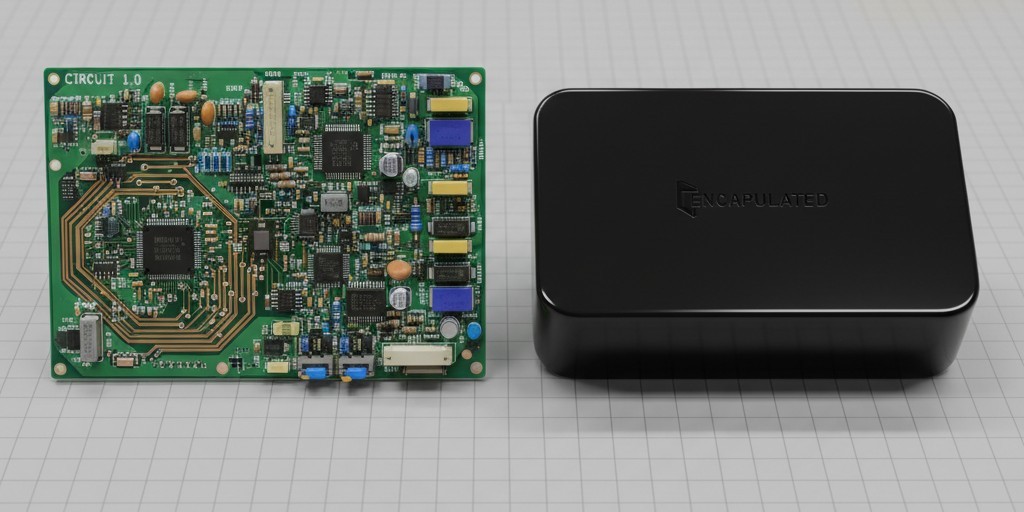

Diam yang paling mahal di laboratorium teknik adalah suara papan “tangguh” yang gagal dalam uji kejutan termal. Anda mungkin pernah melihat akibatnya: sebuah pengendali berat, dirancang untuk bertahan di dalam ruang mesin atau unit HVAC industri, sepenuhnya terbungkus dalam blok keras epoxy hitam. Tujuan desain adalah perlindungan. Para insinyur ingin menghentikan getaran, menghalangi kelembapan, dan melewati validasi semprotan garam. Tetapi ketika unit kembali dari lapangan, mati saat tiba, perlindungan itu menjadi makam. Anda tidak bisa memeriksa jalur listrik. Anda tidak bisa memeriksa sambungan solder. Anda hanya memiliki batu bata yang menyimpan semua rahasia kematiannya sendiri, dan tidak ada cara untuk mengekstraknya tanpa merusak bukti.

Ini adalah paradoks utama dari pengerasan elektronik. Langkah intuitif—membuat semuanya padat dan tidak bergerak—sering kali merupakan langkah yang salah untuk keandalan. Ketika Anda membanjiri papan sirkuit cetak (PCB) dengan epoxy modulus tinggi, Anda tidak hanya melapisinya; Anda memperkenalkan partisipan mekanis baru yang besar ke dalam tarian termal yang halus antara silikon, tembaga, dan fiberglass. Pengerasan sejati lebih mengandalkan kepatuhan daripada kekerasan. Pilihan antara pelapisan penuh (potting) dan penancapan bedah sering kali merupakan pilihan antara produk yang dapat Anda pelihara dan yang akan menghancurkan reputasi Anda.

Fisika Bunuh Diri Termal

Untuk memahami mengapa lem “lebih kuat” sering membunuh papan, Anda harus melihat angka-angka yang tidak bisa diabaikan oleh fisika. Koefisien ekspansi termal (CTE) adalah pembunuh diam-diam di sini. Papan sirkuit FR4 standar mengembang pada tingkat sekitar 14 hingga 17 bagian per juta per derajat Celsius (ppm/°C). Jejak tembaga dan anyaman fiberglass bergerak bersama pada tingkat ini. Komponen yang disolder ke papan itu—kapasitor keramik, die silikon di dalam paket plastik—memiliki tingkatnya sendiri, biasanya lebih rendah, berkisar antara 6 hingga 20 ppm/°C. Sambungan solder menyerap ketidaksesuaian kecil ini, melentur secara mikroskopis saat perangkat memanas dan mendingin.

Sekarang, perkenalkan senyawa potting generik. Sebagian besar epoxy keras yang digunakan untuk “perlindungan” memiliki CTE antara 50 hingga 80 ppm/°C. Di sinilah bencana dimulai. Saat perangkat memanas—baik dari dissipasi daya internal atau perubahan suhu dari -40°C ke +85°C—blok epoxy besar itu mengembang tiga hingga empat kali lebih cepat daripada papan yang dilapisinya. Pada titik itu, ia berhenti bertindak sebagai lapisan pelindung dan menjadi press hidrolik. Epoxy mencengkeram komponen dan menariknya. Karena epoxy besar dan kaku, dan bola solder pada BGA (Ball Grid Array) kecil dan lunak, epoxy menang. Ia memotong bola solder tepat dari pad, atau lebih buruk, merobek pad tembaga dari laminasi PCB sepenuhnya (pad cratering).

Jangan bingung agresi mekanis ini dengan sifat jinak dari pelapis konformal. Insinyur sering mencampuradukkan keduanya, bertanya apakah pelapis semprot sudah menjadi perlindungan yang “cukup”. Pelapis konformal—akrilik, urethane, silikon tipis—tebalnya hanya mikron. Mereka ada untuk menghentikan pertumbuhan dendrit dan korosi akibat kelembapan. Mereka tidak memiliki massa untuk memberikan gaya pada komponen. Potting dan penancapan tebal bersifat struktural; mereka mentransfer gaya. Jika Anda menggunakan bahan yang mengembang seperti balon di dalam pipa baja kaku, sesuatu pasti akan pecah. Biasanya, itu adalah sambungan listrik yang Anda coba selamatkan.

Kekakuan adalah Musuh

Karena Anda jarang bisa mencocokkan CTE dengan sempurna—nilai datasheet untuk polimer yang sudah mengeras terkenal terlalu optimis dan bervariasi menurut batch—Anda harus mengubah variabel yang bisa Anda kendalikan: kekakuan. Dalam ilmu material, ini adalah Modulus Young. Ini adalah perbedaan antara dipukul oleh bantal dan dipukul oleh batu bata. Keduanya mungkin memiliki berat yang sama, tetapi transfer energinya berbeda.

Bahan dengan modulus tinggi, seperti banyak epoxy kaku atau cyanoacrylate (lem super), mentransfer stres langsung ke tautan terlemah. Jika Anda menempelkan induktor berat dengan perekat kaku dan papan bergetar, lem tidak akan melentur. Energi melewati lem dan terkonsentrasi pada foil tembaga PCB. Hasilnya sering kali adalah komponen yang masih menempel sempurna pada sepotong fiberglass yang robek, terputus dari sirkuit.

Alternatifnya adalah bahan dengan modulus rendah, biasanya silikon atau urethane yang dimodifikasi. Karet silikon RTV (Room Temperature Vulcanizing) mungkin memiliki CTE besar—kadang lebih dari 200 ppm/°C—tetapi sangat lunak (modulus rendah) sehingga tidak masalah. Saat mengembang, ia menekan daripada menarik. Ia bertindak sebagai peredam kejut daripada pemindah stres. Ada alasan mengapa silikon digunakan di lingkungan otomotif dengan getaran tinggi meskipun memiliki masalah kimia: ia patuh. Ia memaafkan pergerakan papan.

Penancapan Bedah: Jalan Tengah

Papan paling andal di lapangan biasanya menghindari pelapisan penuh kecuali benar-benar diperlukan untuk penekanan busur tegangan tinggi atau tekanan laut dalam. Sebagai gantinya, mereka mengandalkan penancapan bedah. Ini adalah praktik mengamankan hanya komponen yang benar-benar membutuhkannya—kapasitor elektrolitik tinggi, induktor berat, dan konektor—sementara membiarkan papan itu sendiri bebas bernapas.

Tujuannya adalah untuk menghentikan kelelahan mekanis tanpa menyebabkan kelelahan termal. Anda tidak perlu membanjiri sebuah komponen untuk menyelamatkannya. Kesalahan umum, yang sering diimpor dari dunia perangkat genggam/mobile, adalah dorongan untuk “underfill” semuanya. Dalam sebuah ponsel, underfill melindungi terhadap satu kejadian jatuh yang katastrofik. Dalam peralatan industri, underfill sering menciptakan mimpi buruk ekspansi termal selama bertahun-tahun siklus suhu harian.

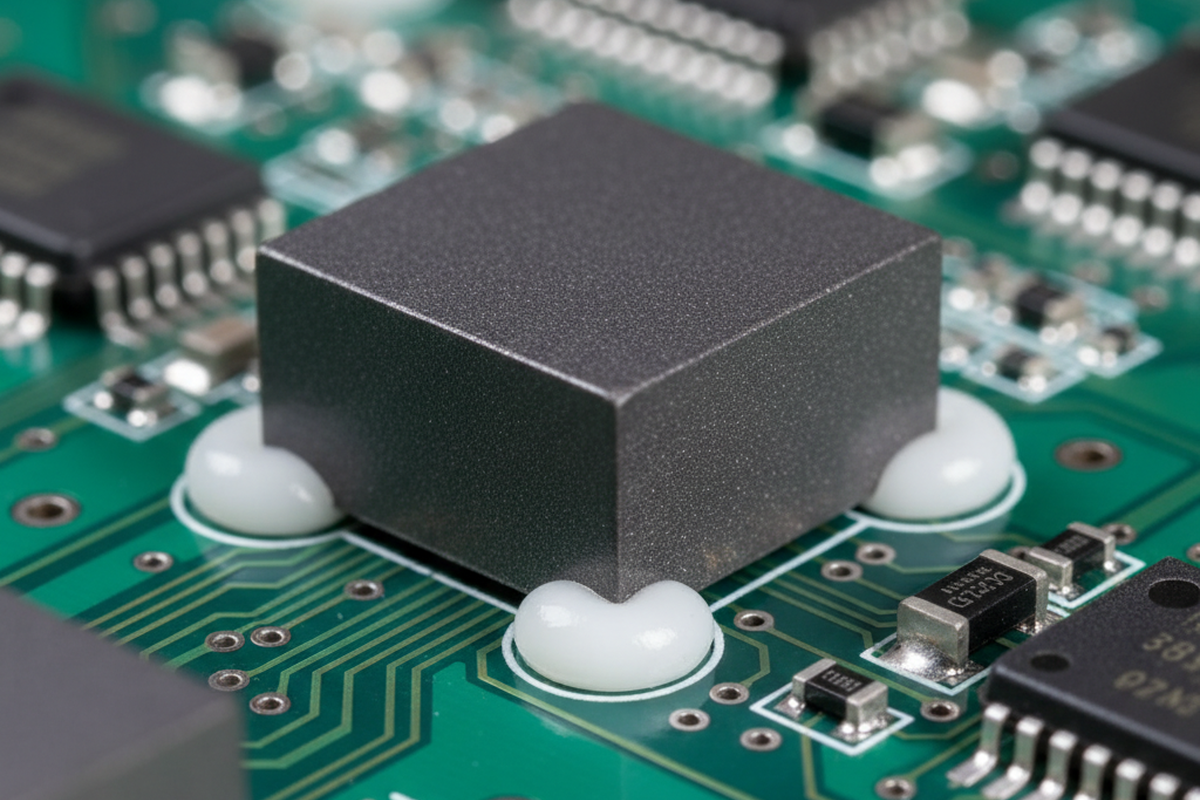

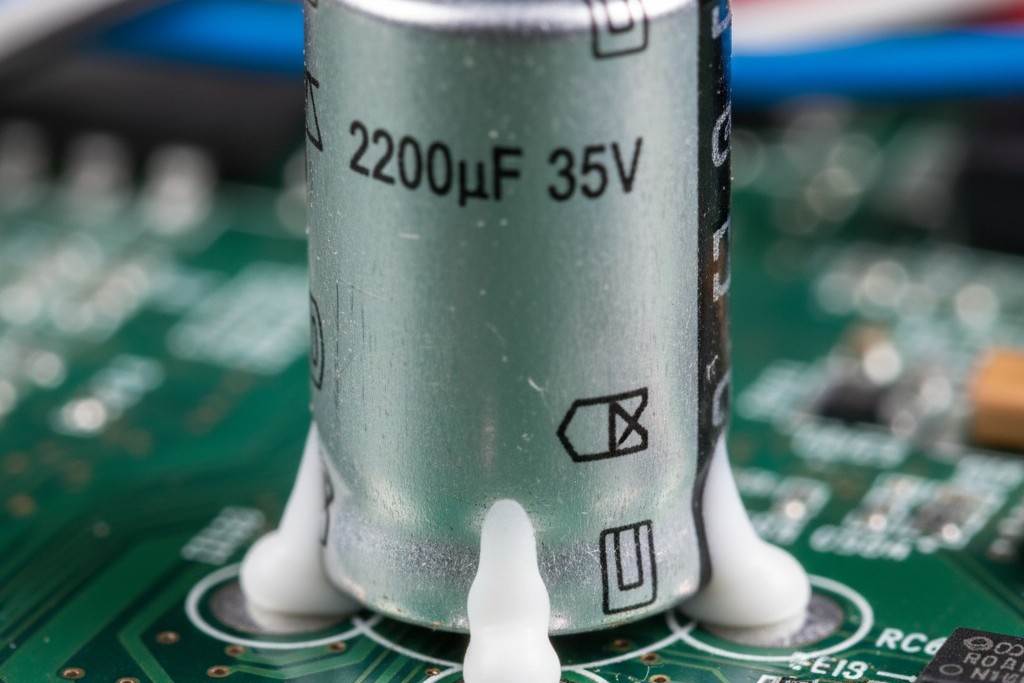

Pendekatan yang lebih baik untuk komponen berat adalah “corner bonding” atau “fillet staking.” Anda menerapkan perekat yang lentur pada sudut atau dasar komponen, menciptakan jejak yang luas yang menahan getaran. Ini meningkatkan tuas mekanis dari dudukan tanpa mengunci badan komponen ke dalam sangkar termal yang kaku. Anda pada dasarnya menambahkan peredam kejut pada barang berat. Sambungan solder membawa sinyal listrik; staking membawa beban mekanis. Mereka harus menjadi tugas yang terpisah.

Realitas Perbaikan Ulang

Pada akhirnya, jika Anda tidak dapat menghilangkan ruggedisasi, Anda sebenarnya tidak memiliki data keandalan produk Anda. Ketika modul yang dipotong gagal, dan Anda tidak dapat melarutkan potting tanpa menggunakan bahan kimia keras seperti Dynasolve yang juga merusak soldermask dan label, Anda terbang dalam kegelapan. Anda tidak dapat melakukan analisis akar penyebab. Apakah itu sambungan solder yang buruk? Kapasitor palsu? Jejak yang retak? Anda tidak akan pernah tahu. Anda hanya akan membuangnya ke tempat sampah dan berharap batch berikutnya lebih baik.

Untuk sensor seharga sepuluh dolar, mungkin ekonomi sekali pakai itu berhasil. Tetapi untuk pengendali kritis, pengembalian “No Fault Found” adalah beban pada sumber daya teknik Anda. Bahan staking yang dapat dikupas atau dipotong dengan pisau panas memungkinkan Anda mengganti komponen, memverifikasi kegagalan, dan benar-benar memperbaiki proses. Kemampuan diperbaiki bukan hanya memperbaiki satu unit—itu adalah mengamankan akses untuk mempelajari mengapa itu rusak sejak awal. Jika Anda mengubur kesalahan Anda dalam epoksi, Anda akan terjebak mengulanginya.