Getaran adalah musuh diam-diam dan gigih dari elektronik otomotif. Sementara papan sirkuit cetak (PCB) diam di layar CAD perancang, kenyataan dari umur operasionalnya adalah kekacauan profil getaran acak, kejutan termal, dan resonansi mekanis. Dalam lingkungan ini, kapasitor elektrolitik besar bukan sekadar perangkat penyimpanan energi. Ia adalah palu yang berayun ke kakinya sendiri.

Stressor Tak Terlihat

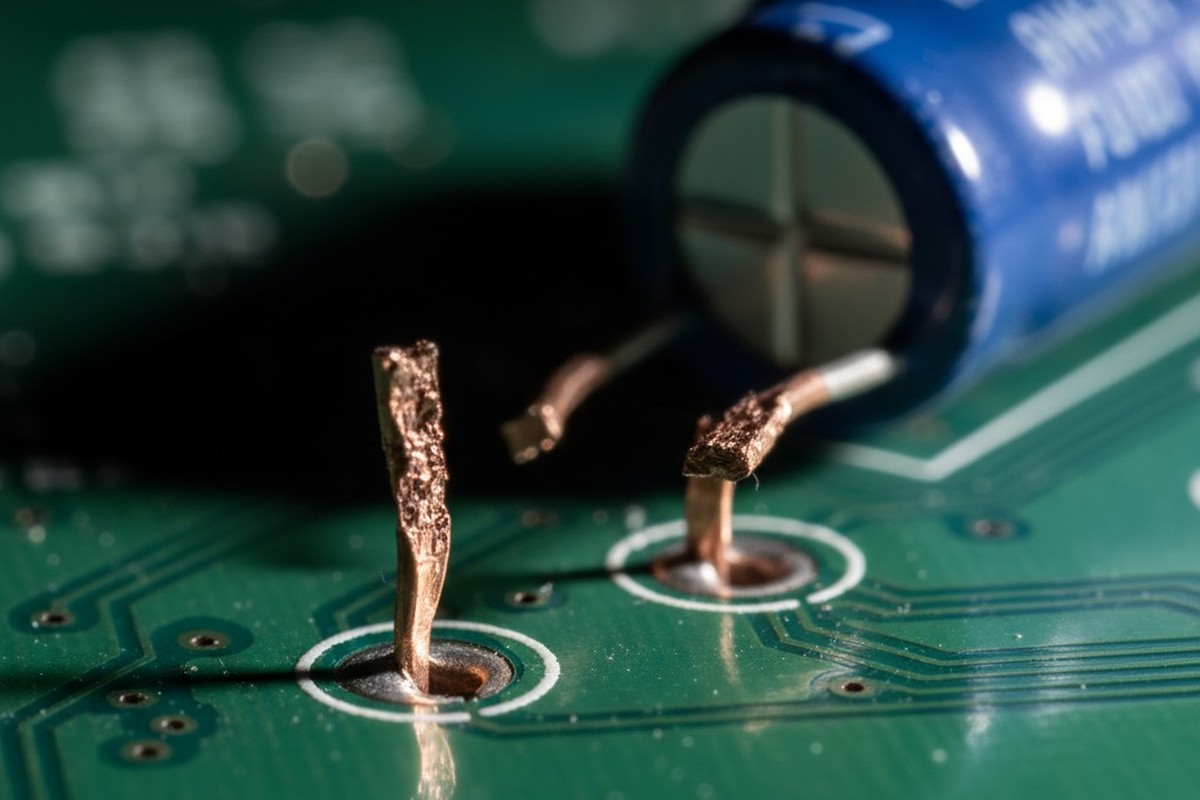

Ketika kendaraan melewati lubang jalan, atau mesin mencapai frekuensi resonansi, fisika berlaku tanpa ampun pada komponen dengan pusat gravitasi tinggi. Kapasitor elektrolitik setinggi 35mm, hanya diamankan oleh dua kabel tembaga, menjadi masalah balok cantilever. Di bawah profil getaran acak standar seperti ISO 16750-3, kapasitor berosilasi. Mungkin tidak gagal dalam satu jam pertama, atau bahkan sepuluh kali. Tetapi tembaga adalah logam yang dapat ditempa yang mengeras di bawah stres berulang.

Akhirnya, logam mengalami kelelahan. Struktur kristal mikroskopisnya menyelaraskan, menjadi rapuh, dan pecah. Ini sering terjadi tanpa terlihat, di dalam casing komponen atau tepat di permukaan PCB, mengarah pada kegagalan intermiten yang terkenal sulit didiagnosis. Mode kegagalan tampak seperti kelelahan mekanis, tetapi akar penyebabnya adalah kurangnya dukungan. Jika massa komponen melebihi kapasitas struktural dari leads-nya—yang pasti terjadi pada kapasitor besar dalam aplikasi otomotif—dukungan eksternal berhenti menjadi opsi. Itu menjadi keharusan.

Perangkap Aplikasi Manual

Selama dekade, standar industri untuk dukungan ini adalah sebatang tabung RTV silikon dan teknisi dengan pistol kedap. Pendekatan ini sama sekali mengandalkan 'kerajinan' operator. Dalam lingkungan volume tinggi dan keandalan tinggi, mengandalkan kerajinan untuk karakteristik keselamatan kritis adalah kegagalan prosedural. manusia secara inheren variabel. Satu operator mungkin menerapkan fillet yang sempurna untuk mendukung dasar kapasitor. Operator berikutnya mungkin menerapkan glob yang terlalu tinggi, atau smear yang menjembatani pad di sekitarnya.

Anggap ini sebagai masalah ' tangan kotor'. Di ruang bersih, kita mengotomatisasi penempatan untuk menghindari kontaminasi dan memastikan presisi. Namun, kita sering membiarkan aplikasi manual perekat, memperkenalkan variabel besar ke dalam proses. Ada riwayat yang terdokumentasi dengan baik tentang kegagalan di mana aplikasi silikon manual menyebabkan bencana. Dalam satu kasus, residu silikon berpindah dari sarung tangan operator ke kontak jari emas dari konektor PCIe. Silikon bermigrasi, membentuk silica isolasi di bawah percikan listrik, dan memutus sambungan. Itu adalah biaya tersembunyi dari tenaga kerja manual: risiko kontaminasi dan ketidakmampuan untuk mengontrol volume secara konsisten.

Yang lebih buruk, bahan yang dipilih untuk aplikasi manual sering kali secara kimia tidak cocok untuk elektronik. Silikon cure asetik, yang berbau cuka, melepaskan asam asetat saat mereka mengeras. Asam ini menyerang jejak tembaga dan lapisan timah, mengkarat papan bahkan sebelum keluar dari pabrik. Sementara silikon cure netral ada, proses manual tidak dapat menjamin geometri yang dibutuhkan untuk ketahanan getaran sejati. Mengandalkan proses yang tidak dapat lolos uji pengukuran R&R (Keberulangan dan Reproduksibilitas) untuk aplikasi otomotif kritis hampir sama dengan malpraktek profesional.

Kimia Bukan Komoditas

Memilih bahan staking yang benar sama pentingnya dengan proses itu sendiri. Ada godaan, sering didorong oleh biaya BOM di awal, untuk memilih solusi kelas konsumen seperti lem leleh panas (lem EVA). Ini adalah kesalahan mendasar. Dashboard otomotif di Arizona dapat mencapai suhu internal 85°C atau lebih tinggi. Pada suhu tersebut, lem leleh panas standar menjadi lembek dan kehilangan kekuatan struktural. Kapasitor miring, lem mengendur, dan lead-putus. Anda secara efektif bergantung pada bahan yang berubah menjadi pelumas tepat saat Anda membutuhkannya sebagai dukungan struktural.

Insinyur juga sering bingung antara perlindungan lingkungan dan dukungan mekanis, dengan menentukan lapisan konformal berat dengan harapan itu akan mengamankan komponen besar. Ini salah paham tentang fisika. Lapisan konformal adalah jas hujan; staking adalah sabuk pengaman. Lapisan celup atau semprotan akrilik atau urethane, bahkan jika diterapkan secara tebal, kekurangan kekerasan Shore dan kekuatan tarik untuk mencegah kapasitor seberat 20 gram berosilasi. Anda memerlukan bahan yang dirancang secara khusus untuk ikatan struktural, biasanya dengan Shore Hardness dalam rentang D-scale (misalnya, D80), bukan skala A yang lebih lembut yang digunakan untuk gasket.

Interaksi antara perekat dan badan komponen sama-sama bernuansa. Material yang terlalu keras, atau memiliki Koefisien Ekspansi Termal (CTE) yang sangat tidak cocok dengan casing kapasitor, dapat memecahkan komponen selama siklus termal. Jika perekat mengembang lebih cepat daripada aluminium, itu menghancurkan komponen tersebut. Jika menyusut terlalu banyak, itu menariknya pergi. Material yang ideal sering kali adalah epoxy curing UV atau thermal-cure dengan indeks thixotropic yang memungkinkan berdiri tegak tanpa merosot, memberikan dukungan “tripod” daripada kerah yang mengekang. Sementara stabilizer UV memiliki batas usia lebih dari 15 tahun di bawah sinar matahari langsung, untuk elektronik internal, ikatan kimia dari akrilik atau epoxy curing UV jauh lebih unggul dari genggaman mekanis dari blob silikon.

Automasi sebagai Masalah Geometri

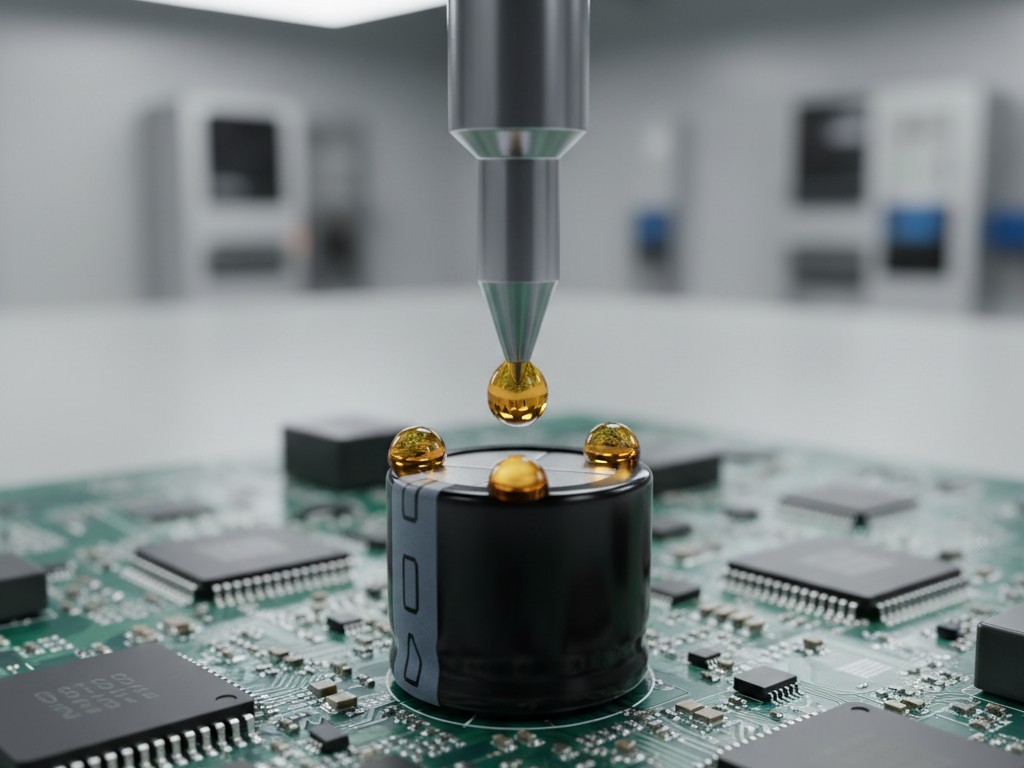

Pengeluaran otomatis mengubah masalah dari “menempelkan” menjadi masalah geometri. Kami tidak mencoba mengubur komponen; kami menciptakan sistem dukungan struktural tertentu. Katup pengeluaran robotik, yang diprogram dengan presisi volumetrik, menempatkan titik perekat pada koordinat tertentu relatif terhadap pusat massa kapasitor.

Proses ini menciptakan efek “tripod” atau “bendungan”. Dengan menempatkan tiga titik diskret di sekitar basis kapasitor radial, otomatisasi mengamankan komponen terhadap pergerakan di sumbu X, Y, dan Z sambil menyisakan celah untuk ekspansi termal. Ini mencegah efek “tercekik” yang terlihat pada enkapsulasi penuh. Mesin memvalidasi keberadaan komponen, memeriksa ketinggian Z papan untuk memperhitungkan warpage, dan mengeluarkan volume yang diprogramkan—sampai dengan miligram.

Ketepatan ini juga menjernihkan kebingungan terkait “underfill.” Dalam aplikasi Array Papan Bola (BGA), underfill mengalir di bawah bagian. Untuk kapasitor elektrolitik besar, mengalirkan bahan ke bawah bisa berbahaya. Jika gas yang terjebak di bawah kapasitor mengembang selama reflow atau operasi, itu dapat memisahkan komponen dari papan atau merusak segel. Pengikatan otomatis menerapkan bahan ke sisi dan dasar (fillet), mengamankan bagian tanpa menjebak volatile di bawahnya.

Argumen ekonomi terhadap otomatisasi ini biasanya berpusat pada biaya NRE (Non-Recurring Engineering) dari pemrograman dan desain fixture. Pandangan ini sempit. Biaya satu kegagalan lapangan—truk yang harus ditarik kembali, lini yang berhenti, laporan 8D yang membutuhkan minggu-minggu investigasi rekayasa—jauh melampaui biaya robot pengeluaran. Ketika mempertimbangkan “pabrik tersembunyi” dari pekerjaan ulang yang diperlukan untuk membersihkan aplikasi silikon manual yang berantakan, otomatisasi sering menjadi pilihan anggaran selama siklus hidup produk.

Hukum Putusan Meja Shaker

Fisika tidak peduli dengan anggaran atau niat Anda; fisika hanya menghormati massa dan percepatan. Satu-satunya cara untuk benar-benar memvalidasi proses pengikatan adalah di atas meja getar (shaker).

Dalam skenario validasi biasa, papan daya dengan kapasitor 35mm yang tidak diikat dipasang pada meja shaker yang menjalankan profil getaran acak. Seringkali, dalam waktu kurang dari satu jam, kelelahan mulai muncul. Kawat leher putus, dan kapasitor terlepas, bergemericik di dalam tutupnya seperti peluru. Ini bukan teori. Ini adalah hasil yang dapat diulang dari massa versus tembaga. Ketika papan yang sama dijalankan dengan pengikatan otomatis menggunakan epoxy curing UV, papan tersebut bertahan selama durasi penuh pengujian tanpa pergeseran resonansi yang signifikan.

Perlu dicatat bahwa munculnya Kendaraan Listrik (EV) memperkenalkan tantangan getaran baru. Harmonika frekuensi tinggi dari motor listrik dan transmisi berbeda dari getaran frekuensi rendah dari mesin pembakaran dalam. Sementara profil standar mencakup dasar-dasarnya, industri masih memetakan efek jangka panjang dari frekuensi yang lebih tinggi ini. Terlepas dari frekuensinya, solusi tetap sama: dukungan mekanis yang kaku dan dapat diulang adalah satu-satunya pertahanan terhadap kelelahan.

Keandalan adalah Pilihan

Keputusan untuk mengotomatisasi penyemprotan lem adalah keputusan untuk tidur nyenyak di malam hari. Ini menghapus variabilitas tangan manusia dari proses yang menuntut presisi mesin.

Jika Anda mengandalkan RTV manual untuk menjaga keutuhan elektronik daya Anda, Anda sedang bertaruh melawan kemungkinan. Strukturnya—dalam bentuk ujung yang terputus, sambungan solder yang retak, dan recall yang mahal—tertumpuk tinggi dalam sejarah industri. Penempatan otomatis bukanlah memperhias produk dengan emas. Ini memastikan bahwa produk bertahan dalam perjalanan yang dirancang untuknya.