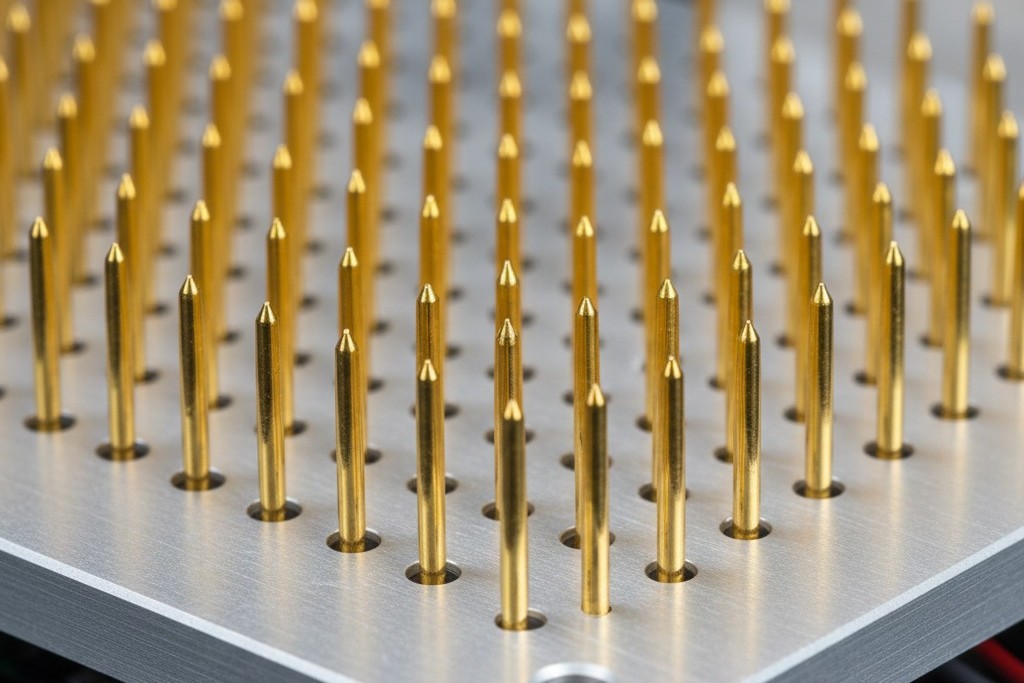

Bayangkan sebuah startup MedTech pada tahun 2018. Mereka tinggal tiga minggu dari tenggat waktu pengajuan FDA, memegang produksi sebanyak 2.000 unit yang harus benar-benar berfungsi. Untuk membuktikan keseriusan mereka kepada investor, mereka memesan “Gold Standard” dari tes manufaktur: sebuah fixture In-Circuit Test (ICT) khusus. Ini adalah sebuah potongan aluminium mesin yang indah, dilubangi dengan ratusan lubang untuk probe pegas, dirancang untuk memverifikasi setiap resistor dan kapasitor di papan. Biayanya $35.000 dan memakan waktu delapan minggu untuk dibuat.

Namun ketika fixture akhirnya tiba di dermaga pemuatan, ada masalah. Tata letak papan harus sedikit diubah pada “Rev B” untuk memperbaiki masalah termal. Lubang pemasangan bergeser tiga milimeter.

Fixture sekarang menjadi pemberat kertas senilai tiga puluh lima ribu dolar. Tidak dapat dimodifikasi; harus dibuang. Startup telah membakar $35k dan dua bulan waktu operasional, dan mereka masih belum menguji satu papan pun.

Skenario ini sering terjadi dalam pengembangan perangkat keras. Insinyur dilatih untuk mencari “100% coverage” dan sering menggunakan alat berat yang digunakan oleh raksasa seperti Apple atau Dell. Namun fisika mudah dibandingkan ekonomi. Ketika Anda membuat 500, 2.000, atau bahkan 5.000 unit, matematika pengujian “Big Iron” tradisional runtuh. Anda membutuhkan strategi yang memprioritaskan fleksibilitas daripada kecepatan, dan realitas fungsional daripada kesempurnaan struktural.

Mengapa “Gold Standard” Mengecewakan Anda

Dalam manufaktur volume tinggi—pikirkan 100.000 unit per bulan—ICT adalah raja. Fixture “Bed of Nails” menjepit papan, dan dalam enam detik, memberi tahu Anda resistor 0402 mana yang nilainya salah. Ini cepat, presisi, dan sangat mahal. Biaya Non-Recurring Engineering (NRE) untuk fixture, pemrograman, dan waktu debug bisa dengan mudah mencapai $15.000 hingga $50.000. Jika Anda membuat satu juta unit, biaya itu teramortisasi menjadi beberapa sen per papan. Jika Anda membuat 1.000 unit, Anda membayar pajak $15 pada setiap perangkat hanya untuk hak mengujinya.

Dan di sinilah banyak tim bingung antara “Burn-In” dan “Test.” Anda mungkin tergoda untuk meminta rak burn-in yang luas untuk menangkap kegagalan awal, berpikir itu menggantikan kebutuhan akan fixture. Tidak demikian. Burn-in adalah tes stres untuk menangkap kematian dini—komponen yang gagal setelah 48 jam pemanasan. Ini memberi tahu Anda apakah papan bertahan. Itu tidak memberi tahu Anda apakah itu dibangun dengan benar dari awal. Anda tidak bisa melakukan burn-in pada papan yang memiliki jembatan solder di rel daya; Anda hanya akan membakar lubang di PCB. Anda masih membutuhkan cara untuk memverifikasi kualitas bangunan tanpa harus membeli alat aluminium yang besar itu.

Dalam produksi volume rendah, waktu siklus tidak relevan. Biaya tetap dan kekakuan adalah musuh sebenarnya. Bed of Nails membutuhkan desain yang “terkunci”. Jika Anda memindahkan titik uji, alat tersebut rusak. Dalam dunia kacau Pengenalan Produk Baru (NPI), di mana Rev C mengikuti Rev B dalam waktu sebulan, mengunci desain Anda untuk alat adalah kesalahan strategis. Anda membutuhkan metode pengujian yang dapat beradaptasi secepat desainer tata letak Anda dapat mengatur jalur.

Flying Probe: Menukar Waktu dengan Uang

Alternatif langsung untuk alat tetap adalah Flying Probe. Bayangkan sebuah mesin besar di mana, alih-alih penjepit seratus paku secara bersamaan, empat hingga delapan lengan robotik berputar di sekitar papan, menyentuh titik uji satu per satu. Tampak seperti robot bedah fiksi ilmiah.

Keajaiban di sini adalah tidak ada alat. Anda memuat data CAD (file ODB++ atau Gerber) ke dalam mesin, memberi tahu di mana bagian-bagiannya, dan mesin itu menentukan cara mengujinya. Jika Anda memindahkan resistor di revisi berikutnya, Anda hanya mengunggah file baru. NRE turun dari $20.000 menjadi mungkin $2.000 untuk pengaturan. Tentu saja, pertukarannya adalah waktu. Sementara Bed of Nails menguji papan dalam hitungan detik, Flying Probe mungkin memakan waktu tiga hingga enam menit per papan tergantung pada kepadatan komponen.

Hitunglah. Jika Anda membuat 1.000 unit, tambahan empat menit per papan kira-kira 66 jam waktu mesin. Itu tidak signifikan dibandingkan dengan minggu-minggu yang Anda tunggu untuk alat dibuat. Namun, Flying Probe memiliki keterbatasan yang jelas: ini terutama adalah pengujian struktural. Ini memeriksa apakah bagian-bagian ada dan apakah sambungan solder terhubung. Umumnya tidak dapat menyalakan papan dan berkomunikasi dengan firmware karena tidak dapat menjaga semua pin daya dan data terhubung secara bersamaan. Ini memberi tahu Anda bahwa badan dirakit, tetapi tidak jika otak hidup.

Tes Fungsional: Apakah Sebenarnya Boot?

Ini memaksa kesadaran penting untuk perangkat keras volume rendah: cakupan Pengujian Fungsional (FCT) seringkali lebih berharga daripada cakupan struktural. Anda bisa memiliki papan di mana setiap sambungan solder sempurna, setiap resistor mengukur 10k ohm, dan papan masih gagal berfungsi karena osilator kristal frekuensinya salah atau memori flash mengalami timeout.

Pertimbangkan insiden “Hantu dalam Flux”. Sekelompok papan gagal secara intermiten di lapangan, menyebabkan kekacauan. Tes struktural lulus untuk setiap unit. Ternyata produsen kontrak menggunakan flux “no-clean” tertentu yang, di bawah kelembapan tinggi (seperti 90% di gudang tanpa kontrol iklim), menjadi sedikit konduktif. Tidak ada pengukuran resistansi yang bisa mendeteksi itu. Hanya tes stres fungsional—menyalakannya dan menjalankannya—yang menangkap kegagalan tersebut.

Anda harus memisahkan “Tes Manufaktur” dari “Sertifikasi.” Klien sering panik dan bertanya apakah tes fungsional mencakup kepatuhan FCC atau UL. Tidak. Kepatuhan adalah pemeriksaan hukum yang dilakukan sekali oleh laboratorium khusus. Tes fungsional manufaktur adalah pemeriksaan eksistensial yang dilakukan pada setiap unit: Apakah menyala? Bisakah berkomunikasi? Apakah rel stabil? Untuk produksi 2.000 unit, mengetahui perangkat Anda menyala dan berkomunikasi melalui USB jauh lebih berharga daripada mengetahui R204 tepat dalam toleransi 1%.

Strategi: Firmware Gratis, Aluminium Mahal

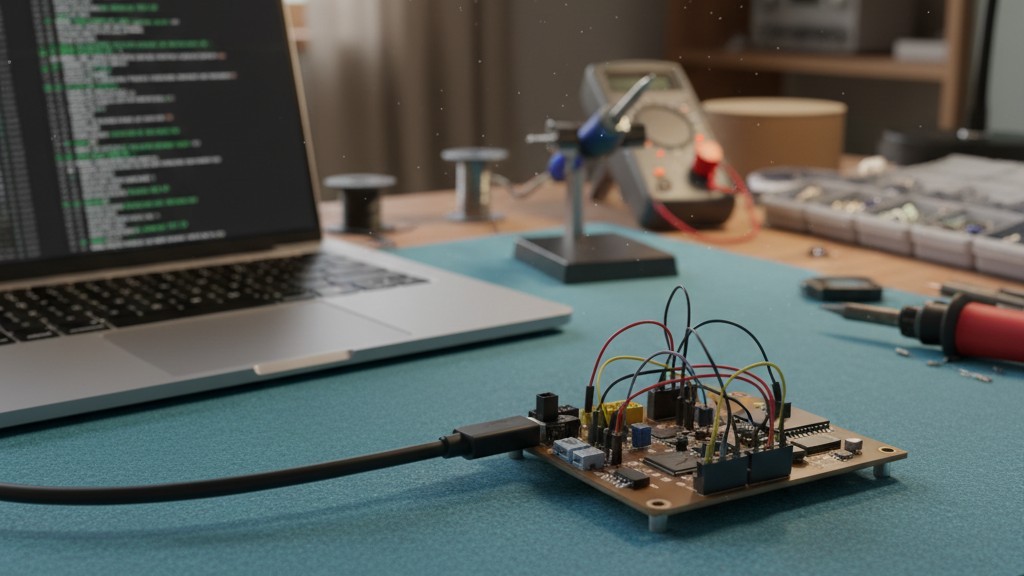

Strategi cerdas untuk produksi volume rendah adalah Co-Design. Anda mengganti alat aluminium mahal dengan firmware gratis. Ini bukan sesuatu yang bisa Anda tambahkan setelah desain selesai; harus ada di skematik.

Anda perlu merancang “Mode Pabrik” ke dalam perangkat Anda. Ini adalah keadaan firmware khusus yang dipicu oleh tindakan fisik—menarik pin GPIO ke rendah, menahan tombol saat boot, atau menerima perintah tertentu melalui UART. Ketika papan menyala dalam mode ini, tidak boleh menunggu pengguna; harus segera menjalankan self-test. Ini memeriksa rel internalnya sendiri, mengirim ping ke akselerometer untuk melihat apakah merespons, mencoba menulis dan membaca dari EEPROM, lalu melaporkan hasilnya.

Secara fisik, ini sederhana. Anda tidak perlu rak $50k. Anda hanya perlu kabel USB, penjepit pogo-pin sederhana untuk header debug (Tag-Connect sangat membantu di sini), dan laptop yang menjalankan skrip Python. Jika ingin lebih canggih, gunakan Raspberry Pi. Operator mencolokkannya, skrip mendengarkan pesan “Saya hidup” dari firmware, dan mencatat nomor seri ke Google Sheet. Total biaya perangkat keras: $200. Total NRE: seminggu waktu insinyur firmware Anda.

Tapi Anda harus tegas tentang “Fisikalitas” ini. Jika Anda menyembunyikan port USB di balik braket, atau jika header debug terkubur di bawah baterai, Anda telah merusak prosesnya. Saya tidak akan mengajari Anda cara menulis kode Python—itu adalah pekerjaan rumah standar—tetapi saya akan memberi tahu Anda bahwa jika Anda tidak mengekspos titik pengujian tersebut di tepi papan, Anda memilih untuk menghabiskan uang untuk sinar-X nanti.

Manusia dalam Proses

Ada fantasi yang terus-menerus di antara para pendiri yang optimis teknologi tentang “Lights Out Manufacturing”—pabrik di mana robot melakukan segalanya. Pada kenyataannya, untuk produksi 3.000 unit, operator manusia selalu lebih murah daripada lengan robot. Strategi pengujian Anda harus dirancang untuk manusia yang lelah, bosan, dan telah mencolokkan kabel selama enam jam.

Jika pengujian Anda mengharuskan operator mencolokkan dua belas konektor berbeda secara manual, Anda menjamin kegagalan. Saya pernah melihat jalur produksi di mana operator, yang kelelahan karena pengulangan, mulai memaksa konektor DB9 masuk dengan sudut, merusak header sisi papan. Pada papan #50, “pengujian” sebenarnya merusak produk.

Rancang untuk tangan manusia. Gunakan konektor berkunci yang tidak bisa dipasang terbalik. Gunakan pemindai barcode agar mereka tidak perlu mengetik nomor seri. Dan yang paling penting, minimalkan tindakan fisik yang diperlukan untuk memulai pengujian. Idealnya, mereka hanya mencolokkan satu kabel, dan pengujian dimulai secara otomatis. Jika mereka harus mengklik “Mulai” di layar, mereka akhirnya akan lupa mengkliknya atau mengkliknya dua kali.

Putusan “Biaya Pelarian”

Ini adalah perhitungan risiko yang dingin. Kami menyebutnya “Biaya Pelarian.” Jika Anda menghabiskan $50.000 untuk perlengkapan ICT penuh, Anda mungkin menangkap 99.9% cacat. Jika Anda menghabiskan $2.000 untuk setup pengujian fungsional pintar, Anda mungkin menangkap 99.0%.

Apakah perbedaan 0.9% itu sepadan dengan $48.000? Jika Anda membuat alat pacu jantung, ya. Jika Anda membuat gadget IoT konsumen di mana kegagalan di lapangan hanya berarti mengirim unit pengganti seharga $50, maka tentu tidak. Jangan biarkan pengejaran kesempurnaan teoretis membuat produksi Anda bangkrut. Rancang pengujian ke dalam kode, hormati operator manusia, dan kirim perangkat kerasnya.