Lapisan konformal adalah armor untuk papan sirkuit tercetak (PCB), melindunginya dari kelembapan, debu, dan bahan kimia. Tetapi armor itu menciptakan penghalang isolasi di atas setiap permukaan yang disentuhnya. Sebuah test pad yang dilapisi menjadi test pad yang tidak dapat diakses.

Ketika pengujian fungsional bergantung pada kontak probe, atau ketika perbaikan di masa depan memerlukan pelepasan solder dari komponen, keputusan untuk melapisi tanpa masking yang tepat sangat penting. Salah menganggap, dan papan yang dilindungi menjadi batu bata yang tidak dapat diuji atau diperbaiki. Pilihan yang dibuat selama masking dan pelapisan menentukan apakah sebuah produk tetap dapat digunakan selama masa pakainya atau menjadi sampah elektronik saat komponen gagal.

Di Bester PCBA, kami tidak menganggap masking dan pelapisan sebagai checklist akhir. Ini adalah proses sengaja dalam memilih metode, mengontrol ketebalan, dan mendokumentasikan pilihan desain yang secara langsung memengaruhi nilai jangka panjang sebuah produk. Konflik utama mudah dipahami: cakupan lengkap memberikan perlindungan lingkungan maksimal, tetapi juga menghilangkan titik akses yang diperlukan untuk pengujian dan perbaikan. Menyelesaikan ini membutuhkan pemahaman mendalam tentang bagaimana metode masking berbeda dalam hal presisi, bagaimana ketebalan pelapisan memengaruhi keandalan, dan bagaimana pilihan desain awal mencegah masalah mahal di kemudian hari.

Mengapa Test Pad Access Mendefinisikan Keberhasilan

Test pad adalah jendela listrik yang ditunjuk ke dalam rangkaian, penting untuk pengujian sirkuit, probe melayang, scan batas, dan troubleshooting manual. Area tembaga yang terbuka ini dirancang untuk kontak sementara. Ketika lapisan konformal menutupinya, itu menciptakan penghalang fisik dan listrik yang memblokir probe pengujian. Hasilnya adalah papan yang tidak dapat diverifikasi setelah dilapisi, membiarkan cacat fungsi tidak terdeteksi sampai produk berada di tangan pelanggan.

Akibatnya menyebar lebih jauh dari lantai pabrik. Sebuah papan yang melewati pengujian awal tetapi gagal di lapangan tidak dapat didiagnosis jika titik ujiannya tersegel. Teknisi terpaksa memilih dua opsi buruk: mencoba mengikis lapisan, yang berisiko merusak jejak dan mencemari papan, atau mengganti seluruh rakitan tanpa pernah mengetahui penyebab utamanya. Yang pertama menambah pekerjaan dan risiko kualitas; yang kedua menambah biaya bahan dan melewatkan kesempatan untuk melakukan analisis kegagalan.

Rework dan perbaikan menghadapi hambatan yang sama. Mengganti komponen yang gagal sering membutuhkan akses ke titik uji di sekitarnya untuk memverifikasi perbaikan atau memperbaiki jejak yang rusak. Jika pad tersebut dilapisi, seorang teknisi harus teliti menghilangkan lapisan tanpa merusak area sekitar—tugas yang memakan waktu dan rawan kesalahan. Dalam produksi dengan keandalan tinggi atau volume tinggi, biaya kumulatif dari komplikasi rework ini sering kali jauh lebih besar daripada biaya awal masking presisi. Siklus produksi seluruhnya dengan masking buruk dapat berhenti di pengujian fungsional, memaksa pilihan antara membuang ribuan papan atau memperbaiki setiap satu.

Tantangan Pelapisan Konformal

Lapisan konformal adalah film polimer tipis yang diterapkan pada PCB untuk melindunginya dari stres lingkungan. Ini adalah penghalang terhadap kelembapan, debu, bahan kimia, dan bahkan semprotan garam di lingkungan laut atau industri yang keras. Lapisan ini mengalir di atas topografi papan, menutupi komponen, sambungan solder, dan jejak. Cakupan lengkap ini adalah tujuan, karena setiap celah menjadi titik masuk potensial bagi kontaminan yang menyebabkan korosi atau hubungan pendek listrik.

Kebutuhan akan segel yang sempurna ini menciptakan konflik mendasar dengan pengujian. Sebuah test pad harus tetap konduktif dan mudah diakses. Lapisan konformal, secara definisi, adalah isolator. Ketika menutupi test pad, itu meningkatkan resistansi permukaan dan secara fisik menghalangi kontak logam-ke-logam yang diperlukan probe pengujian. Bahkan lapisan tipis sekalipun dapat menyebabkan kontak intermiten atau kegagalan pengujian lengkap, terutama dalam rangkaian frekuensi tinggi atau arus rendah di mana integritas kontak sangat penting.

Solusinya bukan bahan berbeda—semua lapisan konformal, apa pun bahan dasar, adalah isolator. Satu-satunya cara untuk menjaga fungsi test pad adalah mencegah lapisan mencapai mereka. Ini adalah tugas masking: untuk membuat zona pencegahan yang tepat pada papan. Kualitas metode masking secara langsung menentukan apakah sebuah papan tetap dapat diuji setelah dilindungi. Seiring dengan meningkatnya kepadatannya papan, dengan test pad yang diperas di antara komponen atau di bawah konektor, tantangannya semakin meningkat, menuntut metode masking yang dapat memberi presisi tanpa mengorbankan perlindungan.

Sepatu Kustom vs. Masking CNC

Pilihan metode masking adalah kompromi antara biaya pengaturan, tenaga kerja per unit, dan presisi. Untuk produksi, dua metode mendominasi: sepatu karet silikon kustom yang diterapkan secara manual dan pelapisan selektif yang dikendalikan secara perangkat lunak. Masing-masing memiliki profil yang berbeda, dan pilihan yang tepat tergantung pada volume produksi, kompleksitas papan, dan target biaya.

Gelas Silikon Kustom dan Masking Manual

Gelas silikon kustom adalah tutup kecil yang fleksibel dicetak untuk pas di atas test pads tertentu. Diletakkan di papan sebelum lapisan dan dilepas setelah mengeras, mereka berfungsi sebagai penghalang fisik sederhana, meninggalkan pad bersih dan mudah diakses. Konsepnya sederhana, tidak memerlukan peralatan khusus selain gelas itu sendiri dan tenaga kerja untuk menanganinya.

Keuntungan utama adalah biaya setup yang rendah. Untuk prototipe atau produksi volume rendah, satu-satunya investasi adalah dalam cetakan kustom dan waktu tenaga kerja. Ini menjadikan gelas pilihan ekonomis untuk batch kecil atau papan dengan tata letak sederhana di mana pad besar, jarang jarang, dan mudah diakses.

Namun, batasan muncul saat skala produksi meningkat. Penempatan dan pelepasan dilakukan secara manual, menambah biaya tenaga kerja ke setiap papan. Untuk papan dengan sepuluh test pads, operator mungkin menghabiskan beberapa menit per papan hanya untuk masking. Dalam satu batch 1.000 papan, itu berarti puluhan jam tenaga kerja. Biaya per unit tidak pernah menurun.

Ketelitian adalah batasan lain. Gelas harus pas rapat untuk mencegah pelapisan merembes di bawahnya, namun harus dapat dilepas tanpa meninggalkan residu atau menarik pad. Ini adalah keseimbangan yang sulit, terutama dengan ukuran pad bervariasi atau jarak komponen yang rapat. Gelas juga tidak berguna untuk test pads di area cekungan atau di bawah komponen. Metode ini bekerja terbaik saat desain mengakomodasinya, tetapi gagal saat ketelitian sangat penting.

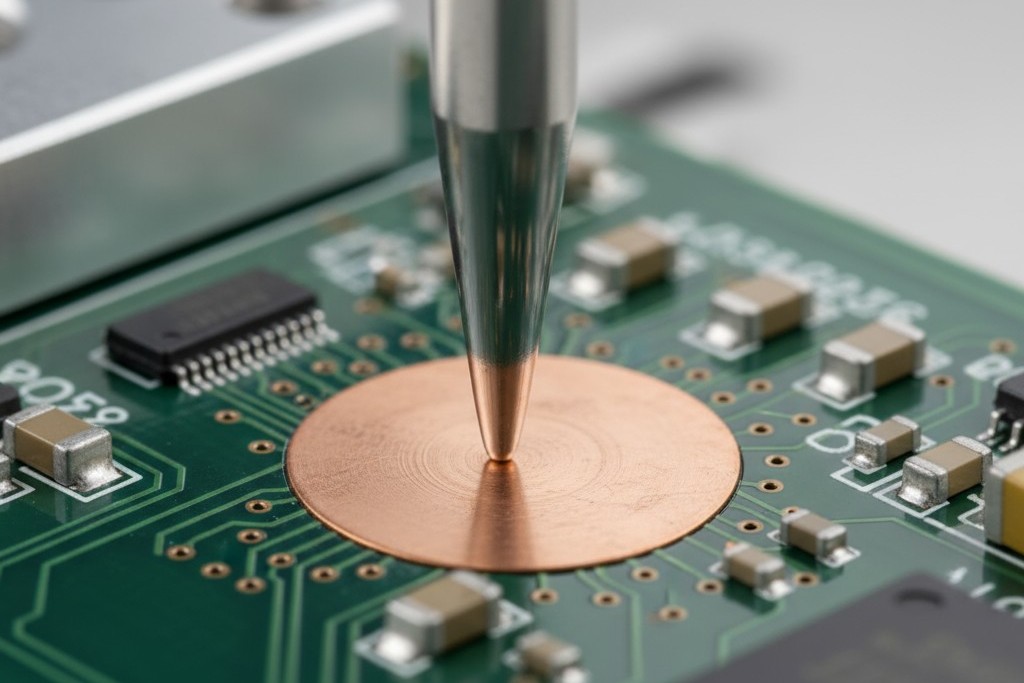

Pelapisan Selektif Terkontrol CNC

Masking Kendali Numerik komputer (CNC) tidak memblokir pelapisan; ini mengendalikan tepat di mana pelapisan diterapkan. Alih-alih semprotan blanket, sistem dispensing yang dikendalikan CNC mengikuti jalur alat yang tepat yang dihasilkan dari data CAD papan. Ini menempatkan pelapisan hanya di area yang disetujui, secara programatis membuat zona pengecualian di sekitar test pads, konektor, dan lubang pemasangan dengan ketelitian sub-milimeter.

Biaya setup awal lebih tinggi. Dibutuhkan pemrograman CAM untuk menghasilkan jalur alat, verifikasi untuk memastikan penjajaran, dan mungkin penyesuaian khusus. Ini bisa memakan waktu beberapa jam teknik. Tetapi setelah program divalidasi, biaya per unit turun drastis. Proses ini otomatis, dengan waktu siklus yang ditentukan oleh kecepatan mesin, bukan tenaga kerja manual.

Struktur biaya terbalik ini membuat masking CNC dominan pada volume lebih tinggi. Biaya setup diangsur di seluruh jalur produksi, dan titik impas terhadap gelas manual sering terjadi pada ratusan unit yang rendah. Di atas itu, CNC menjadi jauh lebih hemat biaya.

Yang lebih penting, masking CNC menawarkan loncatan kualitatif dalam ketelitian. Zona pengecualian didefinisikan dengan akurasi posisi yang seringkali lebih baik dari 0,5 milimeter, memungkinkan masking pad kecil yang tersembunyi di antara komponen—geometri yang tidak mungkin diatasi dengan gelas. Pengulangan sangat sempurna; setiap papan dilapisi secara identik, menghilangkan variabilitas kerja manual. Ketelitian ini memungkinkan para perancang meminimalkan zona yang harus dihindari, memaksimalkan area terlindungi papan. Jika sebuah desain mencakup pad di bawah komponen atau lebih kecil dari 1 milimeter, masking CNC sering kali merupakan satu-satunya pilihan yang layak.

Kontrol Ketebalan UV dan Pencegahan Cacat

Penerapan lapisan pelindung hanyalah separuh dari perjuangan. Memastikan ketebalan yang tepat dan bebas cacat menentukan apakah lapisan tersebut memberikan perlindungan nyata atau memperkenalkan mode kegagalan baru. Tujuannya bukan nilai ketebalan tunggal, tetapi rentang yang terkendali—terlalu sedikit lapisan membuat papan rentan, sementara terlalu banyak menciptakan tegangan internal yang bisa menyebabkan retak, delaminasi, atau pengangkatan.

Mengapa Ketebalan Lapisan Menentukan Keandalan

Pelapisan konformal yang efektif harus memenuhi ketebalan minimum, biasanya 25 sampai 75 mikrometer, untuk memberikan penghalang lengkap. Lapisan yang terlalu tipis memiliki lubang pin mikroskopis di mana kelembapan bisa menembus dan mulai menyebabkan korosi. Ini adalah masalah umum di tepi tajam trace atau sekitar lead komponen, di mana cairan pelapisan bisa menarik diri.

Ketebalan berlebih menciptakan masalah yang berbeda. Saat lapisan mengering, ia menyusut, menghasilkan tegangan internal. Jika lapisan terlalu tebal, gaya ini dapat melebihi daya lekatnya ke papan, menyebabkan mengelupas atau delaminasi. Kegagalan ini sering dimulai di tepi tajam area yang dimasking. Lapisan tebal juga lebih rapuh dan cenderung retak di bawah tekanan siklus termal, karena papan dan komponen mengembang dan menyusut dengan kecepatan berbeda.

Ketebalan optimal adalah keseimbangan: cukup kokoh untuk perlindungan lingkungan, tetapi cukup tipis agar tetap fleksibel dan tanpa stres. Mencapai keseimbangan ini membutuhkan pengukuran, bukan estimasi.

Mengukur dengan Fluoresensi UV

Banyak lapisan konformal diformulasikan dengan aditif fluoresen UV, menyediakan cara yang sederhana dan tidak merusak untuk memverifikasi cakupan. Di bawah lampu UV, lapisan ini bersinar dengan intensitas yang sebanding dengan ketebalannya. Lapisan tipis tampak redup, sementara lapisan tebal cerah. Ini memungkinkan operator untuk secara langsung melihat cakupan yang tidak merata, bagian tipis di bayangan komponen tinggi, atau penumpukan berlebihan.

Inspeksi ini cepat tetapi mengungkap cacat yang tidak terlihat dalam cahaya normal. Zona transisi di sekitar area yang tertutup sangat kritis. Pengaburan “feathering” secara bertahap dari tepi lapisan mendistribusikan stres, sementara puncak yang tebal dan curam merupakan lokasi utama untuk delaminasi. Sinar UV juga mengungkap cacat lain seperti gelembung udara atau “fisheyes” di mana lapisan gagal melekat karena kontaminasi permukaan.

Meskipun inspeksi UV bersifat kualitatif, ini memberikan resolusi yang cukup untuk menangkap deviasi proses dan memastikan ketebalan berada dalam rentang yang dapat diterima. Untuk pengukuran absolut, alat lain tersedia, tetapi untuk sebagian besar aplikasi, mata terlatih di bawah lampu UV adalah garis pertahanan pertama. Dasarnya, bagaimanapun, adalah permukaan yang benar-benar bersih. Sisa fluks, minyak, atau partikel yang tertinggal di papan sebelum coating akan mengganggu adhesi, menjebak titik kegagalan tepat di bawah lapisan pelindung.

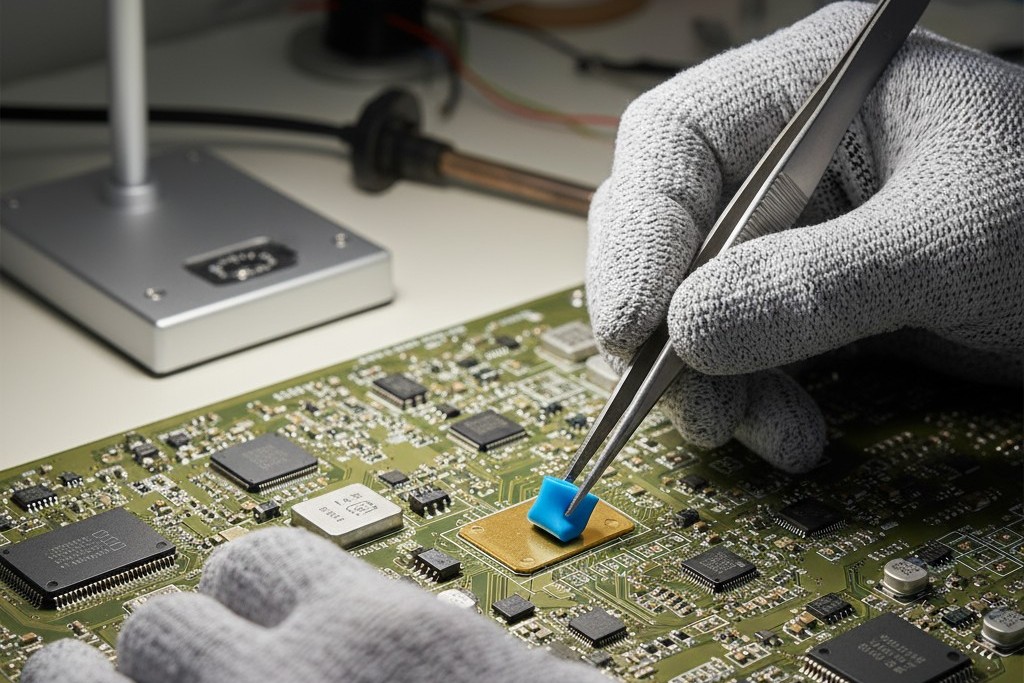

Merancang untuk Rework

Kemampuan untuk melakukan rework pada papan berlapis bukanlah urusan keberuntungan; ini adalah hasil dari pilihan desain dan dokumentasi yang dilakukan jauh sebelum produksi dimulai. Papan yang dirancang untuk rework memiliki ruang yang cukup untuk alat, menggunakan geometri tempat pengujian yang kokoh, dan didokumentasikan dengan instruksi masking yang jelas.

Ukuran dan Jarak Test Pad: Pad yang perlu tetap dapat diakses harus cukup besar agar teknisi dapat bekerja, idealnya minimal 1,5 hingga 2 milimeter. Ini menyediakan area yang cukup untuk menghapus encroachment lapisan tanpa secara tidak sengaja memotong jalur atau mengangkat pad. Demikian pula, zona larangan minimal 1 milimeter di sekitar test pad memberikan jarak bebas alat dari komponen di sekitarnya, mengurangi risiko kerusakan sampingan.

Dokumentasi yang Jelas: File produksi harus tidak ambigu. Data papan harus menyertakan layer masker coating yang khusus dalam file Gerber atau ODB++ yang secara eksplisit mendefinisikan setiap zona pengecualian. Meninggalkan hal ini untuk interpretasi pada gambar perakitan membuka peluang inkonsistensi dan kesalahan, terutama saat produksi meningkat atau berpindah vendor.

Strategi Rework: Ketika suatu komponen gagal, lapisan coating di atas kakinya harus dihapus. Metodenya tergantung pada bahan. Akrilik larut dengan pelarut. Silikon dan urethane memerlukan penggosokan mekanis hati-hati atau pelunakan termal. Parylene, yang paling keras dari semuanya, sering membutuhkan mikro-abrasion atau ablasi laser. Dalam setiap kasus, risiko terjadinya kerusakan pada papan. Proses paling aman adalah yang lambat dan tepat, dilakukan oleh teknisi terlatih.

Setelah komponen diganti, area tersebut harus di-coating kembali secara manual untuk mengembalikan perlindungan. Lapisan baru ini harus menempel dengan baik pada lapisan lama tanpa menciptakan batas yang tebal dan menimbulkan stres. Keberhasilan seluruh prosedur ini — dari penghapusan hingga penerapan ulang — bergantung pada wawasan dari desain awal. Papan dengan test pad besar yang dapat diakses dan instruksi masking yang jelas dapat di-rework dengan percaya diri. Yang tanpa fitur ini menjadi taruhan berisiko tinggi.