Sebuah lapisan konformal bisa terlihat seperti kemenangan keandalan sementara berperilaku seperti ancaman jadwal. Mode kegagalan klasik tidak dramatis: papan tiba-tiba " terlindungi," lalu hasil ICT runtuh karena pin pogo berhenti membuat kontak logam-ke-logam melalui lapisan tipis yang tidak dianggap penting.

Dalam satu pembangunan sensor industri (Q3 2021), akrilik dengan pelacak UV diterapkan secara luas. Kegagalan palsu yang dulunya berkisar sekitar ~1–2% melonjak menjadi sekitar ~11% sampai array pad pengujian secara eksplisit dimasker. Pada lot sekitar 500 unit, biaya tersembunyi bukanlah lapisan itu sendiri. Itu adalah loop pengujian ulang—sekitar ~6 menit tambahan per unit—ditambah pekerjaan akhir pekan yang diperlukan untuk mengembalikan tanggal pengiriman.

Cerita itu sebenarnya bukan tentang akrilik versus urethane. Ini tentang bagaimana langkah proses mengubah fisika akses pengujian. Di bawah cahaya inspeksi UV 365 nm, pad bersinar sama seperti bagian lain dari papan, yang secara sopan berarti "hal yang harus logam mentah bukanlah logam mentah." Setelah itu terjadi, semua orang membuang waktu menyalahkan fixture, firmware, operator, dan "acak," karena papan masih terlihat baik.

Ada tesis sederhana yang menjaga tim dari lubang itu: tentukan area larangan (pad pengujian, konektor, zona RF) sebelum berdebat tentang kimia; perlakukan ketebalan sebagai variabel yang Anda kendalikan; dan tuntut bukti verifikasi. Kemudian, tambahkan rencana pengerjaan ulang yang mengasumsikan masa depan akan mengandung ECO dan perbaikan—karena memang akan ada.

Perangkap: "Perlindungan" yang Merusak Papan yang Perlu Anda Diagnosa

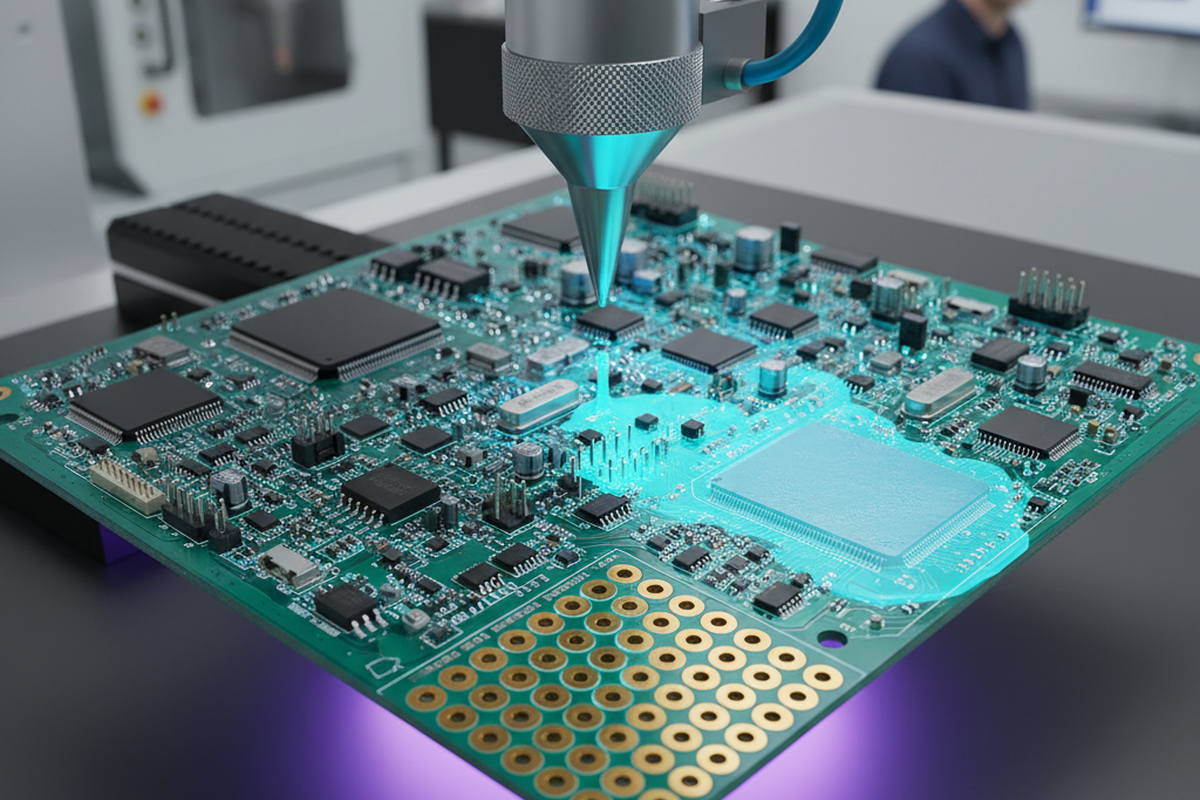

Lapisan selektif sering dipandang sebagai fitur keandalan yang ditambahkan terlambat dalam siklus, seperti stiker yang mengatakan "kokoh." Cerita kenyamanan itu mahal. Rasa sakit di hilir muncul di tempat orang menyentuh papan: array bed-of-nails, header debug, konektor papan-ke-papan, wilayah umpan RF, dan meja pengerjaan ulang.

Langkah pelapisan yang membuat titik sentuh tersebut tidak dapat diandalkan tidak hanya menambah gesekan; itu menciptakan data palsu. Pad pengujian yang dilapisi dapat mengubah sambungan solder yang baik menjadi ICT open, dan sekarang manufaktur mengejar hantu. Cavity konektor dengan meniskus kecil dari bahan yang mengeras dapat berperilaku sempurna di meja uji namun gagal setelah getaran dan siklus termal. Itu tepat jenis gejala yang salah diberi label sebagai "firmware" atau "kabel intermiten."

Jika pertanyaan sebenarnya adalah "apakah pelapisan akan merusak ICT?", percayalah pada naluri itu. Itu pasti akan jika akses pengujian diperlakukan sebagai kesepakatan verbal alih-alih persyaratan dengan peta larangan dan verifikasi. Langkah yang tidak bisa dinegosiasikan adalah secara eksplisit menyebutkan "tidak lapis pada pad TP1–TP24" (atau apa pun array pengujian) dan kemudian membuktikannya—di bawah UV jika memungkinkan, atau dengan alternatif yang didefinisikan. Itu bukan keangkuhan; itu adalah strategi pengujian.

Klaim arus utama adalah bahwa lebih banyak cakupan sama dengan lebih banyak keandalan. Pandangan tim merah adalah bahwa cakupan yang tidak diverifikasi seringkali sama dengan kurang keandalan, karena meningkatkan kemungkinan konektor menyerap cairan, kontaminasi yang terperangkap, dan kehilangan kemampuan diagnosis sambil meninggalkan kerentanan nyata (tepi yang tertutup bayangan, zona komponen yang terlalu pendek) yang tidak diatasi. Kerangka yang diperbaiki adalah membosankan dan efektif: larangan + ketebalan terkendali + verifikasi + pengerjaan ulang lokal.

Tentukan Larangan Suci Sebelum Berdebat tentang Kimia

Cara praktis untuk memulai adalah dengan mencantumkan titik sentuh hilir seolah-olah mereka adalah pelanggan dengan hak veto: ICT/bed-of-nails, pengujian fungsional, probing debug, layanan lapangan, dan pengerjaan ulang ECO. Setiap titik sentuh memiliki mode kegagalan yang dapat dipicu oleh lapisan. Pin pogo membutuhkan logam mentah. Probe debug membutuhkan pad yang stabil yang tidak akan robek saat teknisi harus menyentuhnya dua kali. Layanan lapangan membutuhkan konektor yang tidak melantur ke "intermiten" setelah beberapa siklus termal. Pengerjaan ulang membutuhkan akses yang tidak memerlukan penggoresan selama satu jam hanya untuk melihat tembaga.

Daftar ini menjelaskan mengapa "mask konektor" gagal sebagai spesifikasi. Konektor adalah objek tiga dimensi dengan cavity, jalur kapiler, dan permukaan kawin. Dalam beberapa siklus RMA (2018–2019), unit yang dikembalikan dengan label "tidak akan boot" tetapi berperilaku baik sampai getaran dan siklus termal mendorong resistansi kontak melewati batas. Penyebab utamanya adalah wick konformal ke dalam cavity konektor papan-ke-papan—cukup halus sehingga tidak jelas tanpa melihat dari sudut yang tepat, dengan cahaya yang tepat. Tape di dekat footprint telah diperlakukan sebagai masking; itu tidak.

Tindakan koreksi yang menggerakkan jarum adalah pengecualian fisik: tutup atau colokan yang saling cocok selama pelapisan, plus batas larangan keras yang tidak dapat diinterpretasikan operator. Itu juga merupakan persyaratan verifikasi: inspeksi cavity konektor di bawah UV dari sudut, bukan dari satu pandangan lurus ke bawah.

Zona RF adalah area lain di mana pelapisan bisa "indah" dan tetap salah. Pada 2019, sebuah produk telemetry melihat pergeseran VSWR dan penurunan jangkauan sekitar ~20–30% di ruang A/B ketika urethane diterapkan di sekitar perimeter kaleng RF dan wilayah umpan antena. Perbaikannya bukanlah sikap moral terhadap pelapisan; itu adalah zona larangan RF yang didefinisikan sebagai batas pada gambar, kemudian divalidasi dengan membandingkan sampel yang dilapisi dan tidak dilapisi dari lot yang sama. Pelapisan dapat menyebabkan detuning. Kadang tidak. Jawaban jujur satu-satunya adalah memperlakukannya sebagai variabel dan membuktikannya pada geometri tersebut, pada frekuensi tersebut.

Bantalan pengujian, konektor, dan zona RF adalah suci. Segala sesuatu lainnya bisa diperdebatkan.

Dan “papan misteri tersegel” tidak tahan banting. Mereka hanya diam sampai tidak lagi.

Ketebalan dan Cakupan: Variabel Tersembunyi

Banyak percakapan tentang pelapisan terhenti pada nama-nama kimia karena kimia terasa seperti pilihan yang menentukan. Dalam praktiknya, dua variabel menyebabkan lebih banyak masalah di dunia nyata: di mana lapisan menempel, dan seberapa tebal di tempat yang penting. “Semprot sampai terlihat mengkilap” adalah ritual, bukan rencana pengendalian. Kilap tidak berkorelasi dengan cakupan di bawah bagian tinggi, sepanjang tepi tajam, atau di dekat daerah bayangan.

Bayangan bersifat fisik. Elektrolyt tinggi, pendingin panas, konektor mezzanine, dan bahkan standoff menciptakan halangan sudut semprotan. Papan bisa terlihat mengkilap secara seragam dari satu sudut pandang dan tetap memiliki garis inisiasi korosi yang tidak tertutup di sepanjang tepi yang tidak pernah Anda lihat. Itulah mengapa jendela ketebalan target penting: itu memaksa proses menjadi dapat diulang dan dapat diperiksa, dan mencegah pengerjaan ulang menjadi proyek pembongkaran. Angka sebenarnya tidak bersifat universal—jendela ketebalan bervariasi tergantung kimia, geometri papan, dan mode kegagalan yang sedang diatasi—jadi posisi yang lebih aman adalah mendefinisikan target untuk bangunan tertentu dan memverifikasinya daripada berpura-pura satu spesifikasi cocok untuk semua perakitan.

Verifikasi adalah pembatas antara “kami melakukan pelapisan” dan “kami memiliki proses pelapisan.” Seorang vendor pernah mengklaim cakupan 100%, dan di bawah inspeksi UV 365 nm dengan tracer, kebenaran langsung muncul: bayangan di sepanjang komponen tinggi dan di bawah konektor mezzanine. Ini cukup tidak nyaman cocok dengan tempat korosi dimulai pada unit yang dikembalikan. Ketidaksesuaian semacam itu tidak jarang; ini terjadi ketika penerimaan didasarkan pada penampilan alih-alih bukti. Memerlukan gambar UV sebelum/sesudah per panel pada pengangkut lot tidak glamor, tetapi menangkap slip masking lebih awal—dua dalam satu jalur 2023—sebelum mereka menjadi narasi lapangan.

Ada permintaan berdekatan yang berulang di sini: “kami membutuhkan cakupan penuh.” Biasanya frasa itu adalah ketakutan yang mengenakan topi teknis karena spesifikasi lingkungan yang samar (“kelembapan,” “luar ruangan,” “industri”) dan tim menginginkan kepastian. Versi yang lebih baik dari persyaratan itu adalah: tentukan apa yang harus dilindungi (tepi, daerah impedansi tinggi tertentu, fitur tembaga terbuka), tentukan apa yang harus tetap dapat diakses (bantalan pengujian, konektor, RF), dan tentukan bagaimana bukti cakupan (bukti UV, panel saksi, atau kupon proses) pada lot percobaan sebelum diperbesar. Cakupan penuh tanpa bukti hanyalah kepercayaan penuh.

Pengerjaan ulang: Bagian yang Semua Orang Pura-pura Tidak Akan Terjadi

Pengerjaan ulang bukan kegagalan moral. Itu adalah kenyataan produksi, terutama di lingkungan dengan variasi tinggi dan program apa pun di mana ECO datang setelah proses pembangunan dimulai. Pada 2022, sebuah ECO mengenai tahap daya setelah sekitar ~120 papan sudah dibuat. Papan-papan tersebut telah dilapisi dengan kimia yang lebih keras dari biasanya karena seseorang panik tentang kelembapan, dan meja pengerjaan ulang berubah menjadi tempat buang waktu. Di bawah mikroskop, seorang teknisi senior menghabiskan berjam-jam menghapus lapisan di sekitar MOSFET dan resistor gerbang tanpa mengangkat masker solder. Catatan kerja membuat biayanya terlihat: papan berlapis urethane dapat memakan waktu ~2–3× lebih lama dari akrilik saat penggantian komponen diperlukan. Sebagian besar waktu itu bukan soldering—melainkan penghapusan yang terkendali.

Jika pertanyaannya adalah “bisakah kita melakukan pengerjaan ulang PCB berlapis konformal?”, jawaban praktisnya adalah: hanya jika rencananya menyatakan bagaimana. Rencana pengerjaan ulang minimum yang layak adalah penghapusan lokal, perbaikan, pelapisan ulang lokal, dan verifikasi ulang (lagi, UV jika itu skema, atau pengganti yang disepakati). Rencana itu harus tercantum dalam pengangkut sebagai langkah yang didefinisikan, bukan sebagai pengetahuan tribal. Tanpanya, cacat kecil menjadi limbah, dan ECO terlambat menjadi krisis tingkat program.

Pengerjaan ulang heroik adalah kegagalan desain dan proses, bukan lencana.

Pivotal yang berguna adalah bahwa kemampuan pengerjaan ulang diciptakan di hulu melalui jendela selektif dan area larangan. Sebuah papan dapat terlindungi dengan baik dan tetap dapat digunakan jika batas lapisan dibuat sengaja dan dapat diulang.

Spesifikasi Minimum yang Layak: Apa yang Harus Diberikan ke Rumah Lapisan (dan Apa yang Harus Diminta Kembali)

Cara tercepat untuk mengetahui apakah layanan pelapisan adalah mitra proses atau ruang semprot adalah arah pertanyaan mereka. Vendor yang kompeten tidak hanya akan bertanya “lapisan apa yang Anda inginkan?” Mereka akan bertanya: “jaringan mana yang masih perlu Anda sentuh setelah pelapisan?” Kerangka ini memaksa percakapan kembali ke bantalan pengujian, konektor, RF, dan pengerjaan ulang—tepat di tempat yang menciptakan biaya hilir.

Spesifikasi minimal tidak perlu panjang. Harus eksplisit tentang apa yang harus benar di lantai toko. Diagram masking satu halaman dengan area larangan, tumpang tindih yang diizinkan, jendela target ketebalan, dan titik inspeksi dapat secara dramatis mengurangi bolak-balik vendor (sekitar ~10 email per ECO turun menjadi ~2 dalam pola 2024) karena menghilangkan interpretasi. Panggilan standar seperti “tidak ada lapisan di bantalan TP1–TP24; dam 0,5 mm dari tepi bantalan” tidak cerewet; mereka mencegah lapisan yang merayap yang dapat merusak keandalan pogo.

Berikut adalah tampilan dari “spesifikasi minimum yang layak” sebagai pertanyaan yang diajukan kepada vendor dan tuntutan penerimaan (sedikit teori, banyak bukti):

- Larangan: Di mana saja larangan eksplisit untuk test pad, header debug (SWD/JTAG), dan array bed-of-nails, dan bagaimana operator menegakkannya (tape, titik, boots, caps)?

- Konektor: Apa metode masking-nya? Tape dekat jejak, atau caps/plug fisik yang menutup rongga dan permukaan kawin?

- RF: Batas larangan (microstrip, feed antena, wilayah peluncuran SMA), dan bagaimana itu direpresentasikan pada gambar cetak atau peta masking?

- Ketebalan: Berapa rentang ketebalan target untuk pembuatan ini, dan pemeriksaan spot atau fitur saksi apa yang memverifikasinya pada geometri papan ini?

- Verifikasi: Apakah inspeksi pelacak UV pada 365 nm dengan sudut pandang yang ditentukan? Jika pelacak dibatasi, bukti pengganti apa yang digunakan (panel saksi, kupon proses, parameter semprotan terkendali)?

- Definisi Cakupan: Apa arti “cakupan 100%” secara operasional? Bagian mana, tepi mana, dan bagaimana zona bayangan diatasi (jalur semprotan, penyangga, berbagai sudut)?

- Hasil yang diserahkan: Artefak traveler apa yang akan dikembalikan (sebelum/setelah foto UV per panel, tanda tangan, dan catatan ketidaksesuaian)?

- Rework: Apa prosedur untuk menghapus/melapisi ulang/memeriksa kembali secara lokal tanpa membuang rakitan?

- Audit: Apa pengecualian eksplisit di sekitar area label, fiducial pengujian, atau fitur saksi yang disembunyikan yang memungkinkan inspeksi penerimaan mengaudit disiplin masking dengan cepat?

Jika pertanyaan-pertanyaan tersebut terasa mengganggu, itu memang tujuannya. Mereka memaksa vendor menunjukkan pengendalian proses daripada menjanjikan “perlindungan penuh.”

Artefak verifikasi harus berada dalam traveler, bukan dalam rangkaian email. Memerlukan foto tingkat panel (UV jika berlaku) dan titik tanda tangan yang ditentukan adalah mekanisme yang menangkap kesalahan masking nyata sebelum pengiriman. Ini juga menciptakan umpan balik yang membuat FA dan tindakan korektif menjadi konkret: “batas ini bergeser,” “penutup ini hilang,” “zona bayangan ini tidak terkena,” alih-alih menyalahkan secara samar.

Ketidakpastian lain yang harus diakui: pelacak UV lebih disukai karena cepat dan tidak ambigu, tetapi tidak bersifat universal. Beberapa pelapis atau kendala kepatuhan mungkin membatasi penggunaan pelacak. Itu tidak menghilangkan kebutuhan untuk memverifikasi; itu mengubah metode. Panel saksi, kupon proses, dan dokumentasi parameter semprotan terkendali menjadi bukti pengganti, dan spesifikasi harus menyebutkan penggantian tersebut secara eksplisit daripada diam-diam berharap.

Ketika Blanket Coating Benar-benar Menang (dan Harga yang Masih Anda Bayar)

Ada lingkungan di mana cakupan yang lebih luas dibenarkan: kondensasi terus-menerus, paparan korosi ekstrem seperti profil kabut garam (tim mungkin merujuk ke keluarga IEC 60068), dan kasus di mana produk tidak dapat dilayani secara desain (modul tertutup, tanpa perbaikan lapangan) dan tanggung jawabnya tinggi. Dalam skenario tersebut, “selektif secara default” dapat melentur karena kerugian dari korosi atau kebocoran lebih besar daripada kerugian dari akses yang berkurang.

Tetapi blanket coating tidak lolos verifikasi. Jika papan harus dapat diuji, akses pengujian harus dirancang ke dalam produk (pemecahan, jendela pengujian, bed-of-nails di sisi seberang, jendela pogo terlindungi) dan kemudian ditegakkan. Jika papan tidak dimaksudkan untuk dilayani, strategi pengujian manufaktur harus cukup kuat untuk mengkompensasi hilangnya akses hilir, karena setelah disegel, debugging menjadi cerita rakyat.

Kerangka max-min membantu: kurangi risiko terbesar yang tidak dapat dibatalkan terlebih dahulu. Risiko yang tidak dapat dibatalkan termasuk “tidak bisa menguji,” “tidak bisa memperbaiki,” dan “tidak bisa membuktikan cakupan di tepi yang benar-benar berkarat.” Jika coating blanket diwajibkan, perlakukan seperti proses yang membutuhkan verifikasi lebih ketat, bukan sebagai alasan untuk berhenti memikirkan masking. Bahkan di lingkungan ekstrem, konektor dan zona RF sering tetap menjadi kasus khusus yang memerlukan pengecualian eksplisit atau penanganan terkendali sesuai panduan produsen.

Lingkungan lapangan sendiri sering menjadi input yang paling tidak pasti. “Kelembapan” bisa berarti kondensasi intermiten, pencucian, paparan garam, atau kebutuhan pelanggan yang disalin dari program sebelumnya. Solusinya adalah menerjemahkan kata-kata tersebut ke dalam skenario dan bukti lulus/gagal, lalu memilih cakupan yang dapat dibuktikan terhadap skenario tersebut.

Daftar Periksa Singkat yang Mencegah Kegagalan Mahal

- Tentukan area larangan terlebih dahulu: tombol pengujian/array ICT, header debug, konektor, wilayah pasokan RF dan antena.

- Buat pengecualian konektor secara fisik: caps/plug untuk rongga dan permukaan kawin, bukan pita “dekat dengan konektor.”

- Letakkan area larangan di atas kertas: peta masking satu halaman dengan batas-batas dan beberapa panggilan yang tidak ambigu (misalnya, bendungan dari tepi pad).

- Perlakukan ketebalan sebagai variabel yang dikendalikan: tetapkan jendela target dan verifikasi pada geometri papan ini (cek spot, fitur saksi, atau kupon).

- Pilih metode verifikasi dan tuliskan: inspeksi UV 365 nm dengan tracer dan sudut pandang yang ditentukan, atau pengganti eksplisit jika tracer dibatasi.

- Minta artefak bukti: foto tingkat panel (sebelum/setelah), tanda tangan traveler, dan catatan ketidaksesuaian yang terkait dengan peta.

- Rencanakan bayangan: tentukan jalur semprot/penjepit sehingga bagian yang tinggi dan zona di bawah konektor ditangani, bukan diasumsikan.

- Tuliskan loop pengerjaan ulang ke dalam traveler: penghapusan lokal, perbaikan, pelapisan ulang lokal, verifikasi ulang.

- Jalankan lot pilot dengan loop audit: perbandingan yang dilapisi vs tidak dilapisi (atau tertutup vs tidak tertutup) di mana risiko tertinggi.

- Pertahankan kimia dalam jalurnya: pilih kimia berdasarkan lingkungan dan ubah ulang realitas, tetapi jangan biarkan itu menggantikan disiplin masking dan pembuktian.

Garis utama sederhana: pelapisan selektif yang diverifikasi biasanya adalah langkah keandalan karena melindungi apa yang perlu dilindungi sambil mempertahankan kemampuan untuk menguji, mendiagnosis, dan memperbaiki. Biaya yang menghancurkan program jarang berasal dari biaya bahan pelapis; mereka berasal dari hilangnya cakupan pengujian, intermittents konektor, dan waktu pengerjaan ulang yang meledak di kemudian hari.

Pelapisan selimut bisa menjadi pilihan yang tepat dalam lingkungan yang keras. Tapi itu tidak pernah berhak tidak diverifikasi.