Sambungan dingin pada perakitan tembaga berat bukanlah masalah keterampilan penyolderan. Mereka adalah masalah energi termal. Ketika desain PCB Anda mendorong bobot tembaga ke tiga ons per kaki persegi atau lebih, ketika pesawat daya merajalela di seluruh lapisan, dan ketika busbar terintegrasi langsung ke dalam stackup, fisika berubah. Profil reflow standar dan proses pengelasan gelombang dirancang untuk papan dengan massa termal yang modis. Mereka mengasumsikan panas yang diterapkan ke pimpin komponen akan menyebar dengan cepat, membawa sambungan ke suhu liquidus dalam jendela yang dapat diprediksi.

Tembaga berat menghancurkan anggapan itu. Tembaga itu sendiri menjadi sink panas yang begitu besar sehingga menghambat energi termal pada sambungan. Anda akan mendapatkan permukaan yang kusam, berbutir dan ikatan intermetallic yang tidak lengkap yang gagal di lapangan atau memicu loop rework yang mahal sebelum papan benar-benar dikirim.

Di PCBA Bester, kami memperlakukan bangunan tembaga berat dan arus tinggi sebagai tantangan pengelolaan termal terlebih dahulu dan proses penyolderan kedua. Solusinya bukan hanya suhu pot solder yang lebih tinggi atau waktu tinggal yang lebih lama. Ini adalah strategi tingkat sistem: memahami fisika massa termal, menerapkan pemanasan prainisiasi yang agresif dan dikontrol secara tepat, serta menyesuaikan profil proses dengan inersia termal rakitan Anda. Inilah cara menghindari cacat yang umum pada bangunan tembaga berat dan menghasilkan papan yang memenuhi standar keandalan Kelas 2 atau Kelas 3 tanpa perlu rework yang tak berujung.

Mengapa Tembaga Berat Mengalahkan Proses Penyolderan Standar

Masalahnya adalah inersia termal. Kapasitas panas spesifik dan konduktivitas termal tembaga yang tinggi berarti ketika Anda beralih dari satu ons ke empat atau enam ons tembaga, Anda tidak hanya memperbesar geometrinya—Anda mengalikan massa termal. Massa ini bertindak seperti spons panas, menyerap sejumlah besar energi bahkan untuk kenaikan suhu yang modest. Ketika gelombang solder atau oven reflow memberikan panas, bidang tembaga yang besar menghantarkan panas tersebut jauh dari sambungan lebih cepat daripada sumber dapat menggantinya. Sambungan tidak pernah mencapai suhu liquidus solder, atau sampai ke sana begitu singkat sehingga ikatan metallurgis yang andal tidak dapat terbentuk.

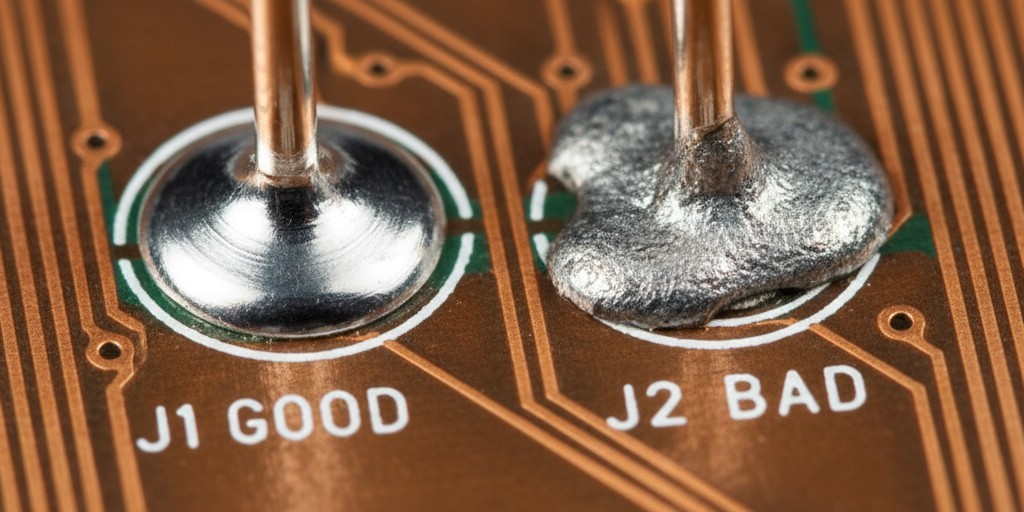

Sambungan dingin adalah kegagalan pembentukan senyawa intermetallic. Ketika solder cair bertemu permukaan tembaga pada suhu yang tepat, terbentuk lapisan tipis senyawa intermetallic—utama Cu₆Sn₅ dan Cu₃Sn—di antarmuka. Lapisan ini adalah ikatan. Pembentukannya memerlukan suhu yang cukup dan waktu yang cukup. Jika permukaan tembaga tidak pernah menjadi cukup panas karena massa sendiri telah menguras energi yang tersedia, lapisan intermetallic tidak lengkap atau tidak ada. Hasilnya adalah sambungan yang secara dangkal nampak basah, tetapi kekurangan integritas struktural. Di bawah siklus termal atau tekanan mekanik, sambungan ini retak. Di bawah beban listrik, mereka menunjukkan hambatan tinggi dan menghasilkan panas, mempercepat kegagalan.

Tampilan visual dari transfer termal yang buruk jelas terlihat: permukaan solder yang berbutir atau kusam, formasi fillet yang buruk, dan tidak adanya meniskus halus dan cekung dari sambungan yang terbasahi dengan baik. Ini adalah tanda tangan solder yang mengembal sebelum dapat menjalankan tugasnya. Sementara IPC-6012 mendefinisikan cacat ini untuk papan Kelas 2 dan Kelas 3, standar tidak memberi tahu Anda cara menghindarinya. Itu memerlukan rekayasa proses untuk mengatasi defisit termal.

Tantangan ini meningkat secara nonlinier. Papan seberat dua ons mungkin mentolerir profil reflow standar dengan sedikit penyesuaian. Papan empat ons akan menghasilkan cacat kecuali prosesnya didesain ulang secara fundamental. Papan enam ons, atau yang memiliki busbar terintegrasi, dapat mengalahkan perubahan proses yang paling agresif sekalipun. Langkah pertama adalah menyadari bahwa massa termal bukanlah detail kecil. Itu adalah kendala utama.

Spesifikasi Berat Tembaga dan Implikasi Termalnya

Berat tembaga ditentukan dalam ons per kaki persegi, sebagai ukuran ketebalan. Satu ons tembaga sekitar 1,4 mil (35 mikron) tebalnya. Enam ons adalah 8,4 mil. Perbedaannya tampak kecil, tetapi dampaknya pada massa termal sangat besar. Karena massa berbanding lurus dengan volume, bidang tembaga seberat enam ons memiliki massa enam kali lipat dari bidang satu ons dengan luas yang sama. Ia memiliki inersia termal enam kali lipat dan membutuhkan enam kali energi untuk mencapai suhu yang sama.

Untuk rakitan dalam kisaran satu hingga dua ons, proses reflow standar atau pengelasan gelombang biasanya cukup untuk menyediakan panas. Massa termal dapat dikelola, dan papan mencapai keseimbangan dalam siklus yang tipikal. Penyesuaian kecil pada waktu soak atau suhu puncak mungkin diperlukan, tetapi proses tetap konvensional.

Pada tiga hingga empat ons, lanskap termal bergeser. Tembaga mulai mendominasi anggaran termal rakitan, dan pemanasan konveksi standar tidak lagi mampu mengikuti. Preheat menjadi sangat penting. Tanpa itu, papan memasuki zona reflow dengan gradien termal yang signifikan; tembaga jauh lebih dingin dari komponen-komponen. Pasta solder meleleh, tetapi sambungan terbentuk tidak lengkap karena tembaga di bawahnya tidak pernah mencapai suhu liquidus. Pada bobot ini, modifikasi proses bukan lagi sekadar penyesuaian—melainkan persyaratan.

Pada enam ons ke atas, atau dalam rakitan dengan busbar besar, massa termal menjadi ekstrem. Proses reflow dan gelombang konvensional, bahkan dengan preheat yang diperpanjang, tidak dapat menyediakan energi yang cukup. Tembaga bertindak sebagai tangki panas tak terbatas. Rakitan ini sering membutuhkan penyolderan selektif dengan waktu tinggal yang diperpanjang, penyolderan tangan dengan besi berkapasitas termal tinggi, atau teknik alternatif seperti pemanasan induksi. Memahami di mana desain Anda jatuh dalam spektrum ini menentukan seluruh strategi manufaktur, dimulai dengan langkah paling penting: pra-pemanasan.

Strategi Pratetasan untuk Sambungan Berat

Preheating bukan hanya tentang menghangatkan papan; itu adalah alat paling ampuh untuk mengelola massa termal. Tujuannya adalah mengecilkan celah termal antara tembaga dan suhu reflow target, meminimalkan energi yang dibutuhkan selama tahap penyolderan terakhir. Sebuah rakitan standar mungkin dipra-panaskan hingga 120–140°C. Untuk tembaga berat, targetnya harus jauh lebih tinggi—seringkali 160–180°C atau lebih—untuk memastikan inersia tembaga tidak menciptakan defisit termal yang tidak dapat diatasi oleh zona reflow. Ini membutuhkan suhu yang lebih tinggi dan waktu soak yang lebih lama untuk membiarkan massa mencapai keseimbangan.

Infrared (IR) di sisi bawah dan konveksi paksa adalah metode paling efektif. Pemanasan IR memberikan energi radian langsung ke permukaan tembaga, yang sangat menyerap. Ini memungkinkan energi menembus papan dan memanaskan lapisan internal secara lebih efektif daripada konveksi saja. Konveksi paksa melengkapi IR dengan memastikan suhu udara yang seragam, mengurangi risiko titik dingin. Untuk pekerjaan tembaga berat, sistem solder gelombang membutuhkan zona pra-pemanasan yang diperpanjang dengan beberapa pemancar IR, dan oven reflow membutuhkan zona pra-pemanasan yang diperluas atau elemen IR yang ditingkatkan.

Waktu soak—durasi papan berada pada suhu pra-pemanasan puncak—bukanlah kemewahan. Itu adalah kebutuhan. Tanpa soak yang memadai, permukaan papan dan komponen mungkin mencapai suhu target, tetapi massa tembaga akan tertinggal. Soak yang tepat memungkinkan panas mengalir ke seluruh tembaga, mengeliminasi gradien ini. Sebuah papan seberat empat ons mungkin memerlukan soak selama 60-90 detik pada 160°C. Untuk rakitan seberat enam ons atau yang dilengkapi busbar, waktu soak bisa diperpanjang hingga dua menit atau lebih.

Kompromi dari pra-pemanasan agresif adalah risiko terhadap komponen sensitif termal seperti kapasitor elektrolit atau konektor berkemasan plastik. Paparan berkepanjangan pada pra-pemanasan 180°C dapat merusak bagian ini. Solusinya adalah pra-pemanasan zonasi, di mana panas difokuskan pada area tembaga berat sambil melindungi komponen sensitif. Ini adalah bagian dari penyolderan selektif, tetapi dalam reflow, mungkin memerlukan penyesuaian khusus atau menerima jendela proses yang lebih sempit.

Banyak fasilitas mencoba memproses papan tembaga berat dalam oven reflow standar. Ini mungkin untuk tembaga yang cukup berat (sekitar tiga ons) tetapi memerlukan pengembangan profil yang cermat dan sering menghasilkan hasil yang marginal. Pembatas utama adalah daya pra-pemanasan. Oven standar tidak cukup memiliki kepadatan IR untuk membawa tembaga berat ke suhu dengan cukup cepat. Mengurangi kecepatan konveyor membantu tetapi mengurangi throughput. Jika oven Anda tidak mampu mencapai 160°C atau lebih tinggi ke massa tembaga dengan soak yang memadai, proses ini akan gagal. Pada titik itu, penyolderan selektif atau manual menjadi satu-satunya jalur yang dapat diandalkan.

Pengelasan Selektif untuk Perakitan Bermassa Termal Campuran

Penyolderan selektif menerapkan solder cair ke sambungan tertentu menggunakan nozzle kecil, bukan merendam seluruh papan dalam gelombang. Ketepatan ini sangat berharga untuk rakitan dengan berat tembaga campuran—di mana bidang daya berat berdampingan dengan lapisan sinyal standar—atau ketika komponen hole through dalam area bermassa tinggi harus disolder tanpa memasak sisa papan. Keuntungannya adalah ketepatan; kerugiannya adalah throughput.

Penyolderan selektif adalah pilihan yang tepat ketika massa termal bervariasi secara signifikan di seluruh papan, ketika komponen sensitif tidak dapat mentoleransi pra-pemanasan global, atau ketika geometri papan membuat penyolderan gelombang tidak praktis. Suplai daya dengan bagian daya enam ons dan bagian kontrol dua ons menimbulkan dilema untuk penyolderan gelombang: profil yang agresif cukup untuk tembaga berat akan terlalu panas tembaga ringan, sementara profil konservatif akan menciptakan sambungan dingin. Penyolderan selektif menyelesaikan ini dengan memperlakukan setiap zona secara terpisah. Area enam ons mendapatkan pra-pemanasan lokal yang diperpanjang dan waktu kontak solder yang lebih lama, sementara area dua ons menerima perlakuan standar.

Kuncinya adalah mencapai kesetimbangan termal di zona berat tanpa terlalu panas zona ringan. Ini dilakukan dengan pra-pemanasan zona khusus menggunakan IR atau nozzle udara panas yang diposisikan di atas area target. Pra-pemanasan dapat dinaikkan hingga 180°C untuk zona tembaga berat, sementara sisa papan tetap pada suhu yang lebih rendah. Setelah itu, nozzle solder menerapkan solder dengan waktu tinggal yang diperpanjang untuk memastikan basah lengkap meskipun panas sisa dari tembaga.

Seleksi nozzle dan waktu dwell sangat penting. Nozzle harus cocok dengan geometri joint. Untuk tembaga berat, nozzle yang lebih besar atau mini-wave memberikan volume solder cair yang lebih besar, yang bertindak sebagai reservoir panas untuk mempertahankan input panas. Waktu dwell—durasi kontak—juga harus diperpanjang. Di mana joint standar mungkin memerlukan satu atau dua detik, joint tembaga berat mungkin memerlukan tiga hingga lima detik atau lebih. Fluks juga harus dikelola dengan hati-hati, karena pemanasan lokal yang diperpanjang dapat mengurangi aktivitasnya dan menyebabkan wetting yang buruk.

Pengelasan Gelombang untuk Papan Berarus Tinggi

Pengelasan wave tetap menjadi proses yang layak untuk papan tembaga berat, tetapi hanya jika mereka memiliki massa termal yang seragam. Keuntungannya adalah throughput, membuatnya ekonomis untuk produksi volume besar. Tantangannya adalah bahwa seluruh proses harus disesuaikan dengan massa termal terburuk pada papan. Jika tembaga secara seragam berat, ini bekerja. Jika bervariasi, Anda berisiko terlalu panas pada area yang ringan atau kurang memanaskan area yang berat.

Zona preheat yang diperpanjang sangat penting. Mesin pengelasan wave standar mungkin memiliki bagian preheat sepanjang 1,5 meter; untuk tembaga berat, 2 meter atau lebih dengan setidaknya empat zona sering diperlukan. Ini memberikan waktu dan energi yang diperlukan agar massa tembaga mencapai keseimbangan. Suhu target di keluar dari bagian preheat harus antara 160–180°C, diukur langsung dari permukaan tembaga dengan thermokouple kontak, bukan diperkirakan dari suhu udara.

Kecepatan konveyor menentukan waktu kontak dengan gelombang solder cair. Kecepatan standar 1 sampai 1,5 meter per menit seringkali terlalu cepat untuk tembaga berat. Efek penyerapan panas dari tembaga dapat menarik suhu joint di bawah liquidus hampir seketika. Mengurangi kecepatan konveyor ke 0,6 sampai 0,8 meter per menit memperpanjang waktu kontak, memungkinkan joint stabil dan lengkapnya pembentukan intermetallic. Pengorbanannya adalah throughput yang lebih rendah. Menemukan kecepatan optimal memerlukan pengujian iteratif dengan thermokouple untuk memastikan joint mencapai dan mempertahankan suhu target.

Prinsip Desain Profil Termal

Profil termal adalah perjalanan suhu-waktu dari papan. Untuk tembaga berat, Anda tidak bisa hanya memperbesar profil standar; Anda harus merancang profil baru yang memperhitungkan jeda termal besar dari massa tembaga.

Profil dengan massa tinggi memerlukan durasi soaking yang diperpanjang dan mungkin suhu puncak yang lebih tinggi. Zona soaking, di mana papan dipertahankan tepat di bawah titik leleh solder, memungkinkan tembaga untuk mencapai keseimbangan. Untuk papan seberat empat ons, soak selama 60 detik mungkin perlu diperpanjang menjadi 90 atau 120 detik. Suhu soak harus setinggi yang dapat ditoleransi komponen—seringkali 160–170°C—untuk meminimalkan jarak ke liquidus yang tersisa. Suhu puncak mungkin perlu didorong ke batas atas spesifikasi paduan solder, seperti 250°C untuk SAC305 bebas timbal, hanya untuk memastikan area tembaga terberat mencapai liquidus.

Memvalidasi profil dengan thermokouple yang terpasang langsung di area tembaga berat adalah wajib. Profil yang divalidasi dengan mengukur suhu udara atau komponen tidak berarti. Anda harus mengukur tembaga itu sendiri. Jalankan papan melalui proses dan analisis data. Tembaga harus mencapai liquidus dan tetap di sana setidaknya 45–60 detik untuk solder berisi timbal atau 60–90 detik untuk yang bebas timbal. Jika tidak, sesuaikan profil—tingkatkan preheat, perpanjang soak, atau tingkatkan suhu puncak—dan uji lagi.

Waktu tidak cukup di atas liquidus adalah kegagalan yang paling umum. Tembaga mencapai liquidus sebentar, tetapi inersia termal sendiri menarik suhu kembali turun sebelum reaksi metallurgi selesai. Ini menciptakan joint yang lemah dengan lapisan intermetallic yang tidak lengkap. Kegagalan lain terkait profil meliputi jembatan penghubung, sering disebabkan oleh kekurangan fluks dari preheat yang berlebihan, dan residu fluks yang berlebihan dari profil yang terlalu lama atau terlalu panas untuk kimia fluks.

Integrasi Busbar dan Fitur Tembaga Ekstrem

Busbar adalah batang tembaga solid yang digunakan untuk menghantarkan arus puluhan atau ratusan ampere. Massa termalnya jauh lebih besar daripada bahkan plane tembaga terberat sekalipun. Menyolder ke busbar di luar kemampuan proses reflow atau wave konvensional; membutuhkan panas lokal dan berkelanjutan yang dapat mengatasi kemampuan busbar untuk menghantarkan panas tersebut.

Teknik untuk busbar meliputi soldering iron dengan kapasitas panas tinggi, solder resistance, dan cawan solder mini-wave. Soldering iron standar akan gagal karena busbar menarik panas lebih cepat daripada yang bisa disuplai oleh soldering iron. Iron berkapasitas tinggi, dengan ujung besar dan daya lebih dari 150 watt, dapat mempertahankan input panas yang diperlukan. Tekniknya melibatkan preheating busbar dengan iron selama 10–20 detik sebelum menerapkan solder. Cawan solder mini-wave atau fountain juga efektif, mengirimkan aliran solder cair yang lokal sebagai bahan pengikat sekaligus reservoir panas.

Penyesuaian posisi adalah kritis untuk mencegah kesalahan sambungan akibat ekspansi termal. Fixture kustom yang menjepit baik busbar maupun PCB adalah keharusan. Preheating seluruh rangkaian dalam oven sebelum penyolderan lokal juga membantu dengan mengurangi gradien panas keseluruhan.

Inspeksi joint untuk aplikasi keandalan tinggi ini harus ketat. Inspeksi visual harus mengonfirmasi pembentukan fillet yang lengkap, meniskus cekung yang halus, dan permukaan mengilap. Untuk aplikasi Kelas 3, analisis penampang sering diperlukan pada artikel pertama untuk memberikan bukti definitif lapisan intermetallic yang kuat.

Menghindari Loop Rework Melalui Validasi Proses

Tujuan dari semua kerja ini—mengoptimalkan preheat, memilih proses, dan merancang profil—adalah untuk menghilangkan cacat sebelum terjadi. Rework mahal, berisiko, dan tanda proses yang rusak. Satu-satunya cara untuk menghindarinya adalah melalui validasi proses empiris menggunakan papan uji yang mereplikasi massa termal dari desain produksi Anda.

Tanamkan thermocouple di area dengan massa tertinggi dari papan uji ini. Jalankan mereka melalui proses yang diusulkan, tangkap data, dan analisis kurva. Verifikasi bahwa setiap joint kritis mencapai dan menahan suhu liquidus selama durasi yang diperlukan. Jika ada area yang kurang, sesuaikan satu variabel—suhu preheat, waktu soak, kecepatan konveyor—dan uji kembali. Pendekatan berbasis data ini membangun proses yang berhasil. Investasi pada papan uji sangat kecil dibandingkan biaya membuang unit produksi.

Setelah penyolderan, inspeksi visual harus fokus pada tanda-tanda yang menunjukkan transfer panas yang tepat. Sambungan yang baik menunjukkan pembasahan sempurna, dengan solder mengalir lancar ke dalam fillet cekung. Permukaannya akan mengkilap, tidak kusam, berbutir, atau pecah-pecah. Sambungan yang buruk, di mana solder menumpuk atau terlihat seperti esh, adalah tanda kurangnya panas. Mereka adalah prediksi kegagalan di lapangan. Menangkapnya saat validasi memungkinkan Anda memperbaiki proses dari sumbernya.

Manajemen panas yang tervalidasi adalah benang yang menghubungkan setiap bagian dari panduan ini. Apakah merancang strategi pra-pemanasan atau menyolder busbar, tantangannya sama: memberikan cukup energi termal ke massa tembaga untuk membentuk ikatan intermetallic lengkap. Langkah validasi memastikan Anda telah berhasil. Ketika data menunjukkan tembaga cukup panas dan inspeksi menunjukkan telah membasahi dengan benar, Anda memiliki proses yang akan menghilangkan sambungan dingin, lingkaran kerja ulang, dan kegagalan di lapangan.