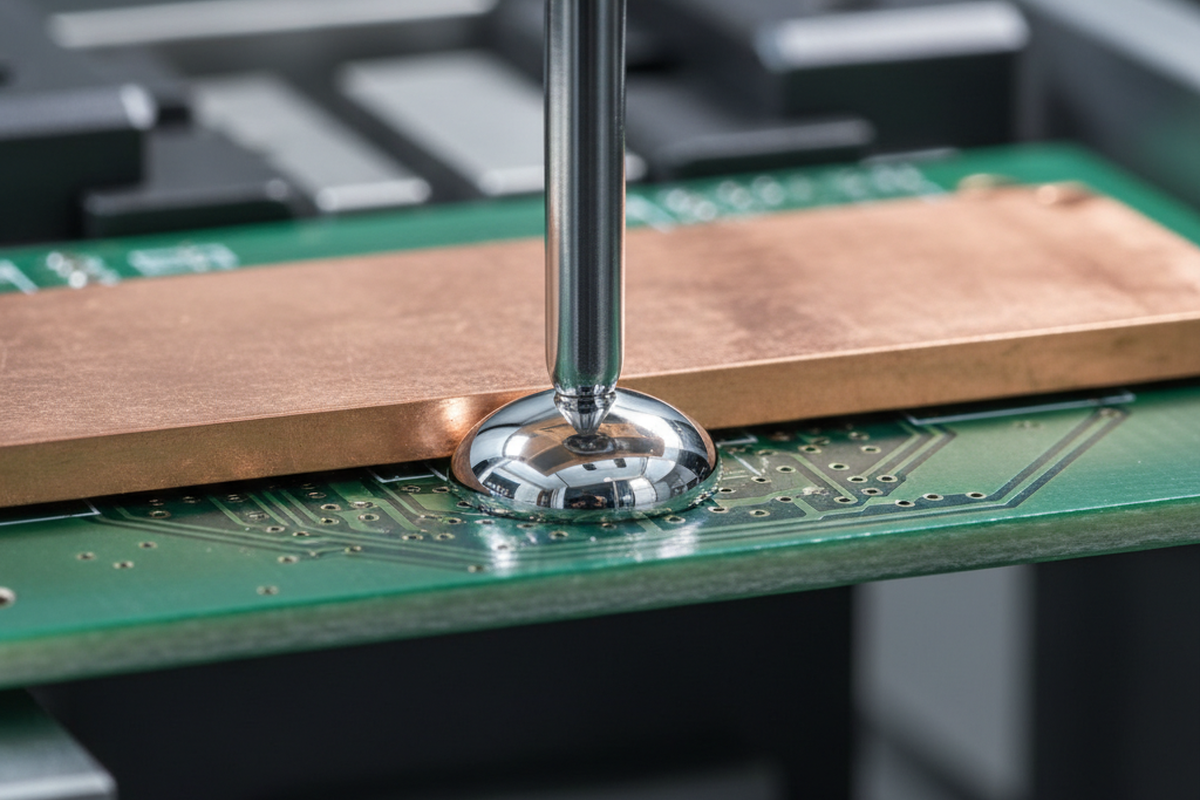

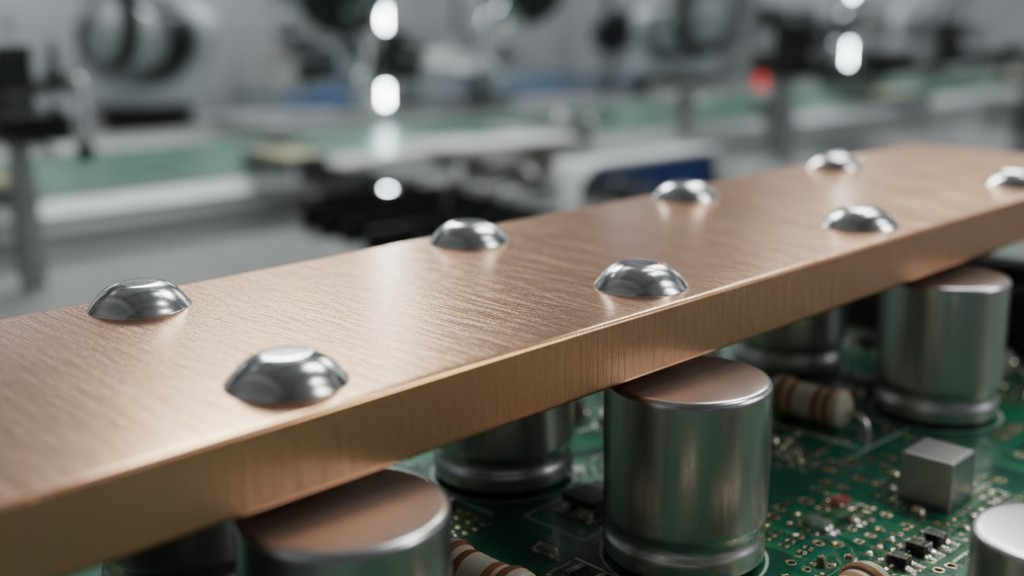

Dalam elektronik dengan keandalan tinggi—terutama inverter otomotif dan sistem daya industri—"sambungan mengkilap" adalah pembohong berbahaya. Sambungan solder pada busbar tembaga 3mm dapat menunjukkan fillet sisi atas yang sempurna, basah mengkilap di ujung, dan residu flux yang bersih, namun sepenuhnya terganggu secara internal.

Saat menangani shunt arus tinggi dan busbar berat, kriteria inspeksi standar seperti IPC-A-610 Kelas 3 sering gagal menangkap mode kegagalan nyata: kurangnya pengisian lubang dan intermetalik dingin di dalam barel. Efek pendingin panas dari bidang tembaga berat menarik energi termal dari sambungan lebih cepat daripada yang dapat disuplai oleh nosel selektif standar. Jika proses tidak disesuaikan khusus untuk massa termal, solder membeku sebelum pernah membasahi dinding barel. Ini menciptakan sambungan mekanis yang akhirnya akan gagal di bawah getaran atau siklus termal. Hasilnya bukan hanya papan yang buruk; itu adalah kegagalan lapangan dalam sistem tegangan tinggi.

Anda Tidak Bisa Menipu Massa Termal

Kesalahan mendasar dalam menyolder tembaga berat adalah memperlakukan mesin selektif seperti tongkat ajaib. Ini adalah alat yang tunduk pada hukum termodinamika. Ketika nosel mendekati tuangan tembaga 4oz atau lug busbar tebal, itu secara efektif mencoba merebus lautan dengan lilin.

Komponen tembaga bertindak sebagai reservoir termal besar. Begitu solder cair menyentuh lead, komponen mulai mengalirkan panas dari depan liquidus. Jika permintaan termal komponen melebihi pengiriman nosel, suhu solder di antarmuka turun di bawah titik leleh paduan (biasanya 217°C untuk SAC305). Solder menjadi berlendir, pembasahan berhenti, dan Anda dibiarkan dengan antarmuka dingin dan rapuh yang terlihat dapat diterima di permukaan tetapi tidak memiliki integritas struktural.

Perancang sering memperburuk ini dengan menempatkan komponen bermassa tinggi tanpa relief termal yang memadai. Jika Anda seorang insinyur proses yang menatap file Gerber di mana busbar terhubung langsung ke bidang ground tanpa relief spoke, Anda sedang melihat cacat yang menunggu untuk terjadi. Tidak ada penyesuaian mesin yang dapat mengatasi desain yang membuang panas lebih cepat daripada fisika pembasahan memungkinkan. Dalam kasus tersebut, papan harus kembali ke tata letak, atau Anda harus berinvestasi dalam palet bermasker khusus yang mahal untuk mengisolasi beban termal.

Pertempuran Dimenangkan di Pemanasan Awal

Karena nosel saja tidak dapat mengatasi massa termal, pekerjaan berat harus dilakukan sebelum papan mencapai pot solder. Sementara operator sering terobsesi dengan tinggi gelombang atau waktu tinggal, parameter kritis untuk penyolderan massa tinggi adalah perendaman pemanasan awal.

Untuk komponen SMT standar, pemanasan awal 100°C di sisi atas sudah cukup. Untuk batu tembaga, itu tidak berarti apa-apa. Anda harus menaikkan suhu inti komponen—massa logam sebenarnya—setidaknya hingga 110°C sampai 120°C sebelum siklus penyolderan dimulai. Ini mengurangi delta "kejutan termal" yang harus dijembatani nosel. Jika komponen berada pada 120°C, gelombang solder hanya perlu menaikkannya lagi 100°C untuk mencapai pembasahan. Jika komponen pada 80°C, delta itu menjadi 140°C—seringkali celah yang tidak dapat dijembatani dalam beberapa detik waktu kontak yang diizinkan.

Mencapai ini memerlukan lebih dari sekadar menaikkan pemanas sisi bawah. Pemanas konveksi standar sering gagal menembus papan multilayer tebal dengan cukup cepat untuk memanaskan busbar sisi atas tanpa membakar FR4 di bawahnya. Solusi paling kuat biasanya melibatkan pemanas IR sisi atas atau zona perendaman yang diperpanjang yang memungkinkan panas mencapai keseimbangan melalui papan.

Jangan menebak suhu ini. Termometer IR tidak berguna pada busbar tembaga yang mengkilap karena masalah emisivitas. Satu-satunya cara untuk memvalidasi strategi pemanasan awal Anda adalah dengan mengebor papan pengorbanan, menanam termokopel tipe K langsung ke dinding barel atau badan komponen, dan menjalankan profiler. Jika suhu inti tidak mencapai tanda 110°C+, prosesnya tidak stabil.

Perangkap Suhu Pot dan Waktu Tinggal

Ketika menghadapi sambungan dingin, reaksi spontan dari manajemen produksi sering kali adalah "Naikkan suhu pot." Ini adalah kesalahan yang merusak.

Menjalankan pot solder pada 320°C atau 330°C untuk mengkompensasi pemanasan awal yang buruk adalah resep untuk kegagalan laten. Pada suhu ini, laju pelarutan tembaga meningkat secara agresif. Anda tidak hanya menyolder lutut lubang; Anda melarutkannya. Pad tembaga dan pelapisan barel larut ke dalam solder, menipiskan jalur konduktif dan mencemari pot solder Anda dengan tingkat tembaga yang tinggi. Ini menaikkan titik liquidus paduan dan menciptakan sambungan yang kasar dan lamban.

Selain itu, suhu ekstrem langsung membakar volatil flux. Saat solder benar-benar perlu membasahi permukaan, flux sudah hangus dan tidak aktif, menyebabkan de-wetting dan rongga.

Waktu tinggal (waktu kontak), bukan suhu, adalah tuas yang perlu Anda tarik. Untuk sambungan dengan massa tinggi, Anda membutuhkan waktu tinggal yang lebih lama—seringkali dalam rentang 3 hingga 6 detik tergantung diameter nosel—untuk memungkinkan transfer panas terjadi. Namun, ini adalah keseimbangan yang berbahaya. Terlalu singkat, dan barel tidak terisi. Terlalu lama, dan Anda berisiko melaminasi bahan PCB atau melarutkan pad. Jendela waktunya sempit. Proses yang stabil mungkin menjalankan pot pada 290°C dengan waktu tinggal 4 detik, daripada pot 320°C dengan waktu tinggal 2 detik. Yang pertama mempertahankan metalurgi; yang kedua merusaknya.

Kimia dan Inertisasi

Dalam penyolderan selektif dengan keandalan tinggi, inertisasi nitrogen bukanlah tambahan mewah; itu adalah persyaratan proses.

Ketika Anda memperpanjang waktu tinggal untuk memanaskan bagian berat, gelombang solder terekspos ke atmosfer lebih lama. Tanpa selimut nitrogen (biasanya memerlukan kemurnian 99.999%), nosel cepat berkembang oksida dan kulit dross. Nosel yang berkerak dross menghasilkan transfer panas yang buruk dan tinggi gelombang yang tidak dapat diprediksi. Anda mungkin menyetel mesin dengan sempurna pada pukul 8:00 pagi, tetapi pada pukul 10:00 pagi, nosel tersumbat oleh lumpur oksida, dan tinggi gelombang bergeser 1mm, menyebabkan sambungan terbuka.

Pemilihan flux sama pentingnya. Untuk papan dengan massa tinggi, flux harus bertahan dalam siklus pemanasan awal yang diperpanjang tanpa kehilangan aktivitas. Flux no-clean berbasis alkohol dengan padatan rendah sering terbakar terlalu awal. Jika Anda melihat "gumpalan" atau residu lengket yang tidak kering, atau jika flux hangus sebelum gelombang menyentuh, Anda mungkin memerlukan formulasi dengan padatan lebih tinggi atau paket aktivator yang berbeda. Tapi hati-hati—beralih ke flux larut air untuk aktivitas lebih baik memperkenalkan kebutuhan pencucian yang banyak lini selektif tidak siap menanganinya. Tetap gunakan no-clean yang kuat yang dirancang untuk profil termal massa tinggi dan pastikan fluxer drop-jet dikalibrasi untuk menerapkannya tepat di tempat yang dibutuhkan, bukan disemprotkan secara membabi buta di seluruh papan.

Pemeriksaan Realitas yang Merusak

Setelah Anda menyetel pemanasan awal, waktu tinggal, dan flux, bagaimana Anda tahu itu berhasil? Anda tidak bisa mempercayai mata Anda. Validasi satu-satunya yang penting adalah penampang.

Ambil "papan emas" Anda—yang terlihat sempurna di bawah lampu cincin—dan hancurkan. Pot, poles, dan periksa di bawah mikroskop 50x. Anda mencari pembentukan intermetalik (IMC) sepanjang dinding barel. Anda perlu melihat pengisian lubang 100%, bukan hanya 75%. Anda perlu memeriksa "rongga sampanye" dekat lead komponen, yang menunjukkan volatil flux terperangkap dari proses yang terlalu panas terlalu cepat.

Jika Anda tidak secara rutin memeriksa penampang sambungan massa tinggi Anda, Anda seperti terbang dalam kegelapan. Perubahan proses 10°C dalam pemanasan awal mungkin tidak mengubah penampilan eksternal sambungan, tetapi dapat mengurangi pengisian barel sebesar 50%.

Kesalahan Rework

Jika sambungan massa tinggi gagal inspeksi, ada godaan kuat untuk memperbaikinya dengan solder tangan. Untuk busbar tembaga berat dan shunt, ini hampir selalu merupakan kelalaian profesional.

Operator manusia dengan solder tangan tidak dapat secara andal memberikan energi termal yang diperlukan untuk mengerjakan ulang sambungan massa tinggi tanpa memanaskan area lokal secara berlebihan dan menyebabkan pengangkatan pad atau pemisahan barel. "Sentuhan" seringkali hanya melelehkan ulang solder permukaan sementara bagian dalam barel tetap dingin dan berongga. Jika mesin selektif tidak bisa menyolder dengan benar, solder tangan pasti tidak bisa. Fokus harus sepenuhnya pada kemampuan mesin. Jika mesin gagal, papan kemungkinan menjadi scrap. Setel proses agar tidak gagal.