Ada keheningan khusus yang menyelimuti lantai produksi ketika produksi 50.000 unit berhenti total. Ini bukan bug perangkat lunak atau kekurangan komponen. Ini adalah "senar banjo"—sebuah harness yang diarahkan sangat ketat melintasi titik engsel sehingga terlihat sempurna dalam model tetapi memutuskan pad solder dari papan di dunia nyata.

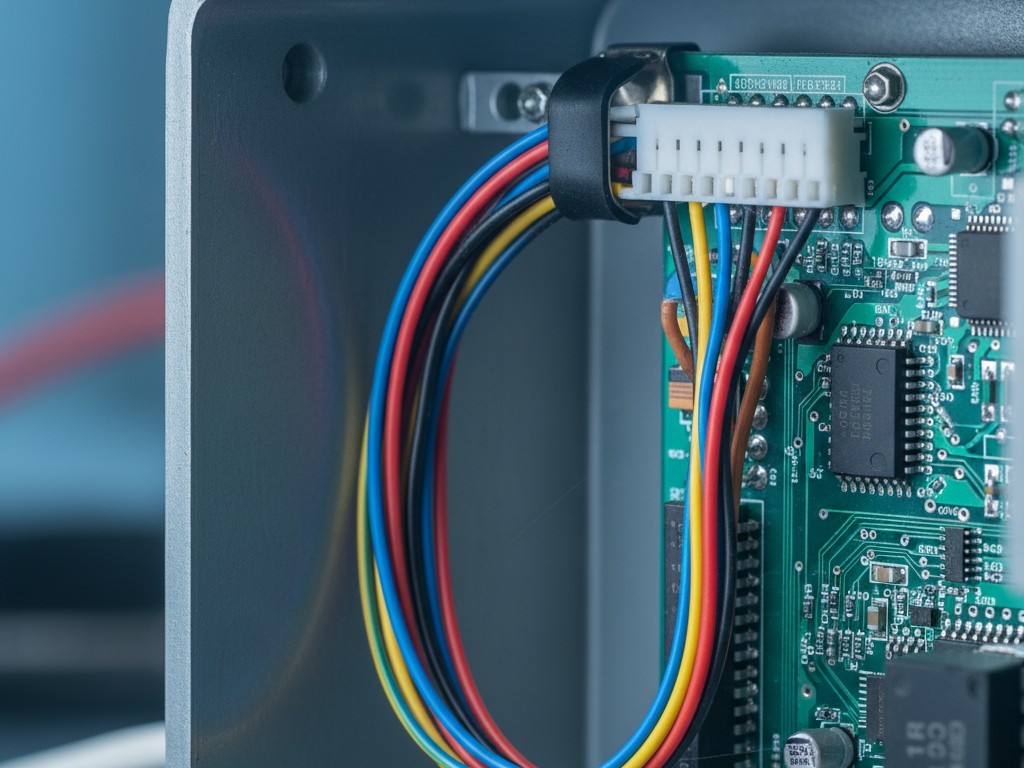

Dalam lingkungan CAD, kabel adalah silinder tanpa massa yang patuh mengikuti kurva spline. Di lini perakitan, bundel kabel yang sama adalah pegas mekanis kaku di bawah tegangan. Operator harus memaksa konektor ke header, memuat sambungan dengan stres yang cukup sehingga uji getaran pertama menghancurkan sambungan tersebut.

Ketidaksesuaian antara kembaran digital dan realitas fisik inilah yang menyebabkan sebagian besar integrasi box build gagal. Kami memperlakukan kabel seolah-olah hanya sebagai konduktor listrik—garis pada skematik yang kebetulan membutuhkan jalur fisik. Tetapi setelah Anda beralih dari prototipe meja ke enclosure yang diproduksi massal, kabel bukan lagi hanya konduktor. Itu adalah komponen mekanis dengan massa, kekakuan, batas radius tekuk, dan kebiasaan buruk pengerasan kerja. Jika strategi pengarahannya dipikirkan di akhir minggu terakhir desain, hasilnya hampir selalu retrofit panik, tumpukan unit yang ditolak, atau lebih buruk—kegagalan lapangan enam bulan kemudian ketika isolasi akhirnya terkikis.

Fisika dari "Kawat Hantu"

Kesalahan mendasar terletak pada mempercayai simulasi bahan fleksibel. Perangkat lunak CAD sangat baik dalam mengelola benda kaku—enclosure aluminium, standoff PCB, dan heat sink tidak berubah bentuk saat diangkat. Kabel berbeda. Saat Anda mengarahkan bundel enam konduktor 18AWG dalam model 3D, perangkat lunak memungkinkan Anda membelokkan sudut tajam 90 derajat secara instan. Ia menganggap bahan tidak memiliki memori. Pada kenyataannya, bundel itu berusaha meluruskan dirinya sendiri, memberikan torsi konstan dan rendah pada apa pun yang menjadi ujungnya.

Jika ujungnya adalah header permukaan seperti JST PH atau Molex Micro-Fit, torsi itu langsung diteruskan ke sambungan solder. Tembaga mengeras saat dimanipulasi. Setiap kali teknisi membengkokkan kabel itu agar muat ke dalam kotak, kawat menjadi lebih kaku dan rapuh. Jika desain tidak memperhitungkan "loop layanan"—kelonggaran ekstra yang memungkinkan kabel rileks—tegangan akhirnya akan menang. Solder akan retak, atau header akan terangkat sepenuhnya dari pad.

Desainer sering tergoda untuk mengatasi ini dengan memesan kabel panjang khusus yang dipotong tepat milimeter agar kotak terlihat "bersih." Selama fase Pengenalan Produk Baru (NPI), ini biasanya kesalahan. Kabel khusus tanpa kelonggaran membutuhkan toleransi nol dalam perakitan. Jika perakit mengarahkannya sedikit berbeda, atau jika vendor memotongnya 5mm lebih pendek, kabel menjadi elemen tegangan struktural. Lebih aman, dan seringkali lebih murah, menggunakan panjang standar dengan loop layanan yang direncanakan untuk menyerap variasi ini. Anda menginginkan pas yang rileks, bukan kulit drum yang kencang.

Aturan praktis untuk keandalan sederhana: kabel tidak boleh menarik konektor. Penanggulangan tegangan harus terjadi sebelum pada ujungnya. Jika Anda mencabut konektor dan kabel melenting kembali dua inci, Anda telah merancang mekanisme kegagalan.

Tes Buku Jari

Selain fisika kabel itu sendiri, Anda harus memperhitungkan fisika tangan manusia yang memasangnya. Kami sering melihat enclosure dirancang dengan konektor tersembunyi di bawah bibir atau terkubur antara heat sink dan dinding samping. Desainer, yang bekerja dengan mouse dan roda gulir, dapat dengan mudah memperbesar, memutar tampilan, dan mengklik perintah mate. Teknisi layanan lapangan, yang berdiri di tangga di ruang server yang remang, tidak memiliki kemewahan itu.

Visualisasikan seorang teknisi yang memakai sarung tangan keselamatan ukuran Besar. Apakah mereka dapat mencapai konektor terdalam di sasis tanpa buku jarinya menyentuh tepi PCB yang tajam atau kapasitor tegangan tinggi? Jika mereka harus menggunakan tang hidung jarum untuk menggenggam rumah konektor karena jari-jari mereka tidak muat, desain tersebut gagal. Tang dapat merusak rumah plastik. Mereka bisa tergelincir dan menggores isolasi. Jika alat diperlukan untuk mencabut konektor internal standar, itu bukan desain yang dapat dilayani; itu adalah risiko.

Kami melihat ini dalam penarikan kembali alat diagnostik genggam di mana konektor baterai terkubur begitu dalam sehingga teknisi menarik kabel untuk memutusnya. Crimp bertahan untuk beberapa siklus pertama, tetapi akhirnya, serat kawat lelah dan putus di dalam isolasi. Unit akan menyala secara tidak teratur, menyebabkan berjam-jam pemecahan masalah untuk masalah yang tidak terlihat oleh mata telanjang. Perbaikannya bukan crimp yang lebih baik; melainkan memindahkan konektor sepuluh milimeter ke kiri sehingga ibu jari manusia dapat menjangkau kaitnya.

Entropi dan Jangkar

Jika Anda tidak secara eksplisit menentukan ke mana kabel pergi, gravitasi dan getaran akan menentukan untuk Anda. Ini adalah prinsip routing deterministik. Kabel yang dibiarkan mengambang akhirnya akan menempel pada komponen terpanas di dalam kotak atau menggesek tepi sasis yang paling tajam.

Kegagalan paling umum dalam produksi volume rendah adalah mengandalkan dudukan kabel dengan perekat. Mereka cepat, murah, dan terlihat profesional pada hari pertama. Tetapi di dalam enclosure industri, suhu berfluktuasi. Perekat mengalami siklus, mengering, dan akhirnya gagal. Dua tahun kemudian, dudukan terlepas, dan kabel jatuh ke bilah kipas atau rel tegangan tinggi. Untuk peralatan yang diharapkan bertahan lebih lama dari masa garansi, pengikat mekanis wajib digunakan. Ini berarti P-clip yang dipasang dengan sekrup, klem pelana, atau saluran kawat kaku seperti yang dari Panduit.

Perekat memiliki tempatnya, tetapi jarang digunakan untuk penahan struktural. Kami sering melihat prototipe yang disatukan dengan lem panas atau tetesan silikon RTV. Ini adalah ciri pola pikir amatir. Lem panas tidak menempel dengan andal pada rumah konektor yang halus, dan RTV standar melepaskan asam asetat yang dapat mengikis kontak. Jika Anda tergoda menggunakan pistol lem untuk memperbaiki masalah routing, hentikan. Anda memerlukan pembatas mekanis—saluran cetak, klip, atau tali zip yang terikat pada titik rangka.

Bahkan dengan jangkar yang tepat, Anda harus menghormati risiko "crush". Alat pengikat tali kabel yang disetel dengan tegangan tinggi dapat meremas isolasi kawat sinyal 26AWG, menyebabkan hubungan pendek ke pelindung atau memutus aliran data. Kami sering harus memodifikasi desain dengan perlindungan "titik jepit"—pelindung Kapton khusus atau pembungkus spiral—karena enclosure clamshell dirancang tanpa saluran khusus untuk kabel. Ketika casing dikencangkan dengan sekrup, kabel terjepit di sambungan. Jika routing tidak deterministik—jika tidak ada saluran khusus yang memaksa kabel ke zona aman—itu bukan desain. Itu hanya harapan.

Biaya Panggilan Lapangan

Mudah untuk melihat P-clip $0.05 atau enclosure yang sedikit lebih besar dan berargumen untuk pengurangan biaya. "Udara itu gratis," begitu argumennya, "mengapa kita membayar untuk kotak yang lebih besar?" Tetapi perhitungannya langsung berubah ketika Anda memasukkan biaya kegagalan lapangan tunggal.

Mengirim teknisi ke lokasi pelanggan untuk mengganti unit kontrol karena konektor $0.10 yang longgar mengeluarkan biaya mulai dari $500 hingga $5.000, tergantung industrinya. Satu panggilan layanan itu menghapus penghematan biaya dari pengurangan perlindungan tegangan untuk seluruh produksi. Kerusakan reputasi—persepsi bahwa produk itu "tidak dapat diandalkan"—biayanya bahkan lebih besar.

Routing bukan pilihan estetika. Ini bukan tentang membuat bagian dalam kotak terlihat seperti PC gaming dengan kabel yang disisir dan pelindung RGB. Ini adalah disiplin keandalan yang dimaksudkan untuk memastikan koneksi listrik bertahan dari kenyataan brutal ekspansi termal, getaran, dan penanganan manusia. Jika kabel hanyalah pemikiran terakhir, produk itu adalah prototipe. Integrasi produksi nyata dimulai dari kabel.