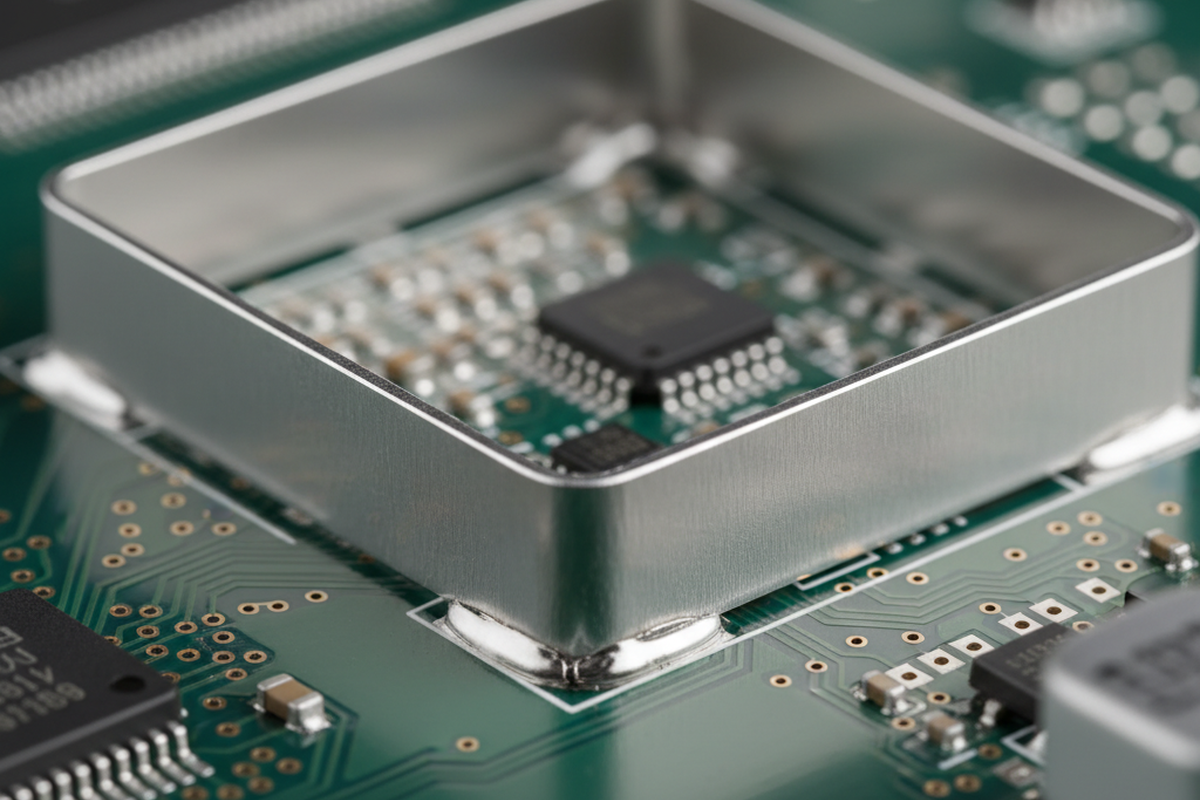

Komponen paling berbahaya pada PCB sinyal campuran bukanlah BGA, juga bukan QFN dengan bantalan termal. Itu adalah pelindung RF. Sementara para insinyur menghabiskan minggu-minggu untuk mensimulasikan pencocokan impedansi dan penyetelan antena, pelindung fisik itu sendiri sering kali hanya ditambahkan ke tata letak sebagai pemikiran tambahan—sebuah kotak logam sederhana yang digambar dengan garis pasta solder padat pada lapisan mekanis.

"Pemikiran tambahan" itu adalah bom waktu manufaktur. Ketika lini produksi berhenti karena 15% papan gagal uji getaran, atau ketika kapasitor 0201 secara misterius mengalami hubung singkat tiga bulan setelah pemasangan, pelakunya hampir selalu adalah proses perakitan pelindung. Masalah jarang berasal dari efektivitas pelindung itu sendiri. Masalahnya berasal dari penolakan untuk mengakui bahwa pelindung adalah pendingin termal besar dan perangkap gas. Jika Anda merancang jejak pelindung tanpa menghormati dinamika fluida solder cair, Anda tidak membangun sangkar Faraday. Anda sedang membangun generator butiran.

Musuh Tak Terlihat: Butiran Timah

Mekanisme kegagalannya sederhana, keras, dan mikroskopis. Ketika Anda mencetak garis pasta solder padat standar untuk bingkai pelindung, itu menciptakan segel basah terhadap permukaan PCB. Selama reflow, fluks di dalam pasta itu menjadi mudah menguap dan perlu keluar. Dalam sambungan komponen biasa, gas keluar di sekitar tepi. Tetapi di bawah dinding pelindung berat dengan butiran pasta yang berkelanjutan, gas terperangkap.

Tekanan meningkat sampai akhirnya meledak, menyemburkan bola-bola kecil solder cair keluar dari bawah dinding pelindung. Ini adalah "butiran solder." Dalam kasus terburuk—sering terlihat pada produksi otomotif volume tinggi—butiran ini mengapung di permukaan papan di atas bantalan fluks. Mereka akhirnya tersangkut di bawah komponen terdekat, seperti pasif 0201 atau pin IC pitch halus, menciptakan hubung singkat keras. Karena butiran sering terjepit di bawah badan komponen, Inspeksi Optik Otomatis (AOI) standar akan melewatkannya. Bahkan inspeksi sinar-X bukanlah solusi sempurna; pada papan padat dengan bidang tanah, butiran solder kecil dapat dengan mudah tersembunyi dalam gangguan. Satu-satunya perbaikan nyata adalah mencegah terbentuknya butiran sejak awal.

Aperture Engineering: Kekeliruan 1:1

Kesalahan paling umum dalam desain pelindung adalah hubungan 1:1 antara bantalan tembaga dan bukaan stensil. Jika bantalan selebar 1mm, insinyur meminta deposit pasta selebar 1mm. Itu adalah kesalahan. Pelindung tidak memerlukan segel solder hermetik untuk berfungsi sebagai pemblokir EMI; ia memerlukan kontinuitas listrik dan fiksasi mekanis.

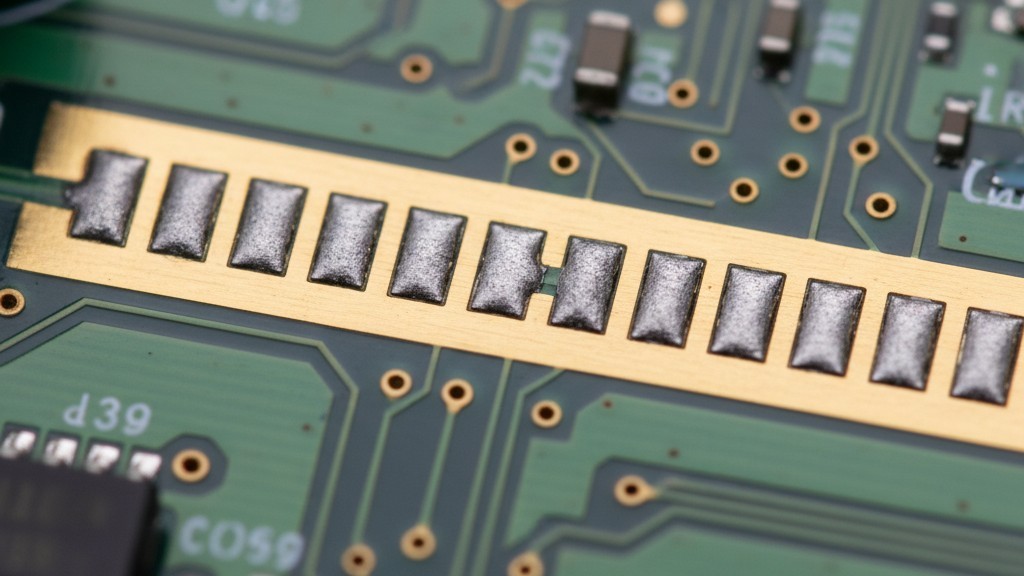

Untuk menghilangkan pembentukan butiran, Anda harus memecah segelnya. Bukaan stensil tidak boleh berupa garis padat. Sebaliknya, harus dibagi menjadi segmen. Pedoman IPC-7525 standar dan pengalaman praktis di lini SMT menunjukkan pola "garis putus-putus" atau "jendela". Dengan memecah deposit pasta menjadi segmen dengan celah kecil (biasanya 0,3mm hingga 0,5mm), Anda menyediakan cerobong untuk uap fluks keluar. Ini mengurangi tekanan hidraulik selama reflow dan menjaga solder tetap di tempatnya.

Para perancang sering menolak di sini, khawatir energi RF akan bocor melalui celah. Untuk frekuensi komersial standar (sub-6GHz), ini sebagian besar adalah mitos. Panjang gelombang sinyal jauh lebih besar daripada celah solder 0,3mm. Kecuali Anda bekerja pada aplikasi gelombang milimeter ekstrem, fisika gelombang tidak akan mengizinkan melewati bukaan sekecil itu. Risiko hubung singkat dari butiran solder adalah kegagalan fungsional 100%; risiko kebocoran RF dari sambungan solder yang tersegmentasi secara statistik dapat diabaikan. Prioritaskan hasil produksi.

Selain itu, Anda perlu mengurangi volume pasta. Pelindung duduk di atas solder; ia tidak memiliki pin yang "tenggelam" ke dalamnya. Volume 1:1 sering menyebabkan pelindung mengapung atau miring (kehilangan koplanaritas). Mengurangi cakupan menjadi 50-60% dari area bantalan biasanya adalah titik optimal. Untuk tata letak yang sangat sensitif, menggunakan bentuk bukaan "reverse home plate" dapat menarik solder berlebih dari tepi dalam pelindung, lebih mengurangi kemungkinan pembentukan butiran internal.

Arsitektur: Masalah “Kotak Hitam”

Di luar stencil, arsitektur fisik perisai menentukan keandalan perangkat. Ada godaan kuat untuk menggunakan perisai satu bagian (sebuah tabung logam cetak tunggal yang disolder langsung ke papan) karena lebih murah dan profilnya lebih rendah. Namun, perisai satu bagian menjadikan rangkaian di bawahnya seperti kotak hitam.

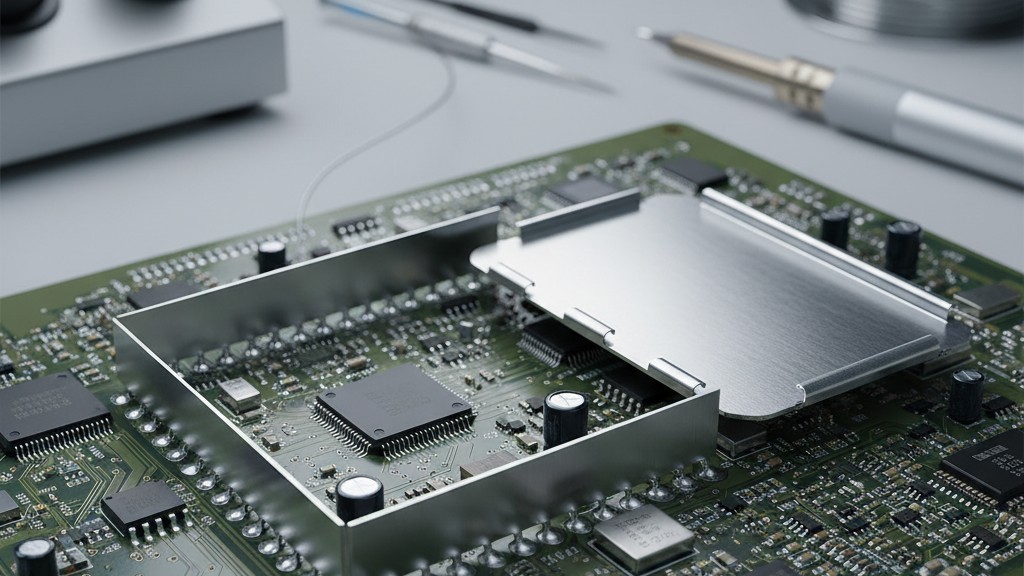

Setelah tabung itu disolder, inspeksi visual menjadi mustahil. Yang lebih krusial, pembersihan menjadi tidak mungkin. Jika Anda menggunakan fluks larut air, atau bahkan fluks “tanpa-pembersihan” di lingkungan lembap, Anda harus mempertimbangkan apa yang terjadi pada residu yang terperangkap di bawah tabung itu. Jika perisai memiliki jarak standoff nyaris nol, cairan pembersih tidak dapat mengalir di bawahnya. Residu fluks tetap aktif, menggenang di sekitar jejak sensitif. Seiring waktu—terutama pada perangkat wearable atau medis yang terpapar suhu tubuh dan kelembapan—residu ini memicu pertumbuhan dendritik dan migrasi elektrokimia. Rangkaian itu “memakan” dirinya sendiri.

Jika keandalan adalah yang utama, gunakan sistem dua bagian: pagar (frame) yang disolder ke papan, dan tutup yang dikaitkan. Ini memungkinkan inspeksi visual penuh pada sambungan hasil reflow dan pembersihan menyeluruh atas residu fluks sebelum tutup dipasang. Ya, biaya Bill of Materials (BOM) lebih tinggi. Namun biaya membuang papan jadi karena regulator $0.05 gagal di dalam tabung tertutup—yang memerlukan rework dengan heat gun yang mengangkat pad dan merusak PCB—jauh lebih tinggi.

Untuk prototyping atau papan yang memerlukan akses sering, pertimbangkan klip perisai SMT. Kontak pegas kecil ini menahan tabung di tempatnya tanpa cincin solder kontinu. Mereka menghilangkan risiko pembentukan bead sepenuhnya karena tidak ada jalur pasta panjang, dan memungkinkan pelepasan perisai dengan mudah saat debugging. Meskipun mungkin tidak memberikan ketahanan getaran sebaik frame yang disolder untuk aplikasi dirgantara, mereka seringkali lebih unggul untuk elektronik konsumen di mana kemampuan rework adalah kebutuhan tersembunyi.

Penyerapan Termal

Kemudian ada termodinamika oven reflow. Perisai RF logam pada dasarnya adalah heatsink. Ia memiliki massa termal tinggi dibandingkan resistor dan kapasitor kecil di sekitarnya. Jika profil reflow Anda agresif—menaikkan suhu dengan cepat—komponen kecil akan mencapai suhu liquidus jauh sebelum perisai melakukannya.

Ini menyebabkan “cold joints.” Pasta solder pada pad perisai mungkin meleleh, tetapi dinding perisai itu sendiri tidak cukup panas untuk menerima solder. Fluks terbakar, pasta menempel pada pad PCB, tetapi gagal menempel pada dinding perisai yang dilapisi nikel. Anda akhirnya memiliki perisai yang duduk di genangan solder dingin alih-alih terikat padanya. Di bawah siklus termal atau guncangan mekanis, sambungan ini langsung retak.

Untuk mengatasi ini, profil reflow memerlukan “soak zone” yang substansial—periode di mana suhu oven dipertahankan (biasanya antara 150°C dan 180°C) selama 60 hingga 90 detik. Ini memungkinkan massa termal perisai mengejar sisa papan. Anda tidak dapat hanya membombardir papan dengan panas; Anda harus membiarkannya soak sampai logam perisai cukup panas untuk menempel. Ini mungkin memperlambat Units Per Hour (UPH) lini, tetapi memastikan sambungan bersifat metalurgis, bukan sekadar kosmetik.

Daftar Periksa Kontrol Proses

Untuk membangun perisai yang tidak merusak hasil produksi Anda, ikuti hierarki pertahanan ini:

- Segmentasikan Apertur: Jangan pernah mencetak jalur pasta padat. Gunakan pola putus-putus dengan celah 0.3mm–0.5mm untuk memungkinkan gas keluar.

- Kurangi Volume: Targetkan cakupan pasta 50-60% relatif terhadap area pad.

- Perhatikan Massa: Pastikan profil reflow memiliki zona perendaman yang cukup lama untuk memanaskan dinding pelindung, bukan hanya pastanya.

- Desain untuk Realitas: Jika Anda tidak dapat membersihkan di bawahnya, anggap korosi akan terjadi kecuali Anda memvalidasi fluks dan lingkungan dengan sempurna. Lebih baik menggunakan sistem dua bagian atau klip jika anggaran memungkinkan.

Fisika tidak peduli dengan tenggat waktu Anda. Jika Anda menjebak gas, itu akan meledak. Jika Anda mencuri panas, solder tidak akan menyatu. Rancang prosesnya, bukan hanya skematiknya.