Tekanan untuk memperkecil garis waktu pengembangan produk tak kenal lelah, tetapi konsekuensi penundaan belum pernah sebesar ini. Tonggak pendanaan meleset, jendela pasar menutup, dan pesaing mengirim pertama. Bagi tim perangkat keras, tantangan antara prototipe yang berfungsi dan produksi pilot—labirin ketergantungan, persetujuan, dan kenyataan manufaktur—biasanya berlangsung antara enam puluh hingga sembilan puluh hari. Kecepatan selamanya penting, tetapi akankah tiga puluh hari menjadi target yang realistis untuk Perakitan Papan Sirkuit Terpola (PCBA) yang kompleks, atau fiksi aspiratif yang membangun kegagalan tim?

Di PCBA Bester, kami tahu bahwa ramping tiga puluh hari dapat dicapai, tetapi hanya saat tiga sistem spesifik dioptimalkan secara paralel dan dilaksanakan dengan presisi. Ini bukan tentang bekerja lebih cepat atau memotong sudut. Ini tentang membongkar penundaan struktural yang melekat pada alur kerja tradisional. Perbedaan antara siklus tiga puluh hari dan sembilan puluh hari bukanlah usaha; itu adalah desain proses itu sendiri. Ketika penyerahan desain bersih pada percobaan pertama, ketika pengujian tanpa fixure menghilangkan hambatan alat khusus, dan ketika umpan balik untuk Desain untuk Manufaktur (DFM) selesai dalam beberapa jam alih-alih hari, seluruh jalur kritis memadat. Gagal di salah satu dari ini, dan garis waktunya berkelok ke dalam kelelahan industri standar.

Ini adalah cetak biru operasional untuk eksekusi tiga puluh hari tersebut, sebuah kerangka kerja yang dibangun di atas kenyataan mekanis, bukan janji pemasaran. Kami akan meninjau penyerahan desain yang mencegah ambiguitas, strategi pengujian tanpa fixure yang menghilangkan penundaan berminggu-minggu, dan protokol DFM yang menjaga umpan balik teknik dari menjadi hambatan utama. Untuk tim yang membangun papan kompleks multi-layer, ini adalah buku panduan untuk mengurangi risiko garis waktu agresif sambil mempertahankan kualitas setara pilot.

Mengapa Thirty Days adalah Pengecualian, Bukan Aturan

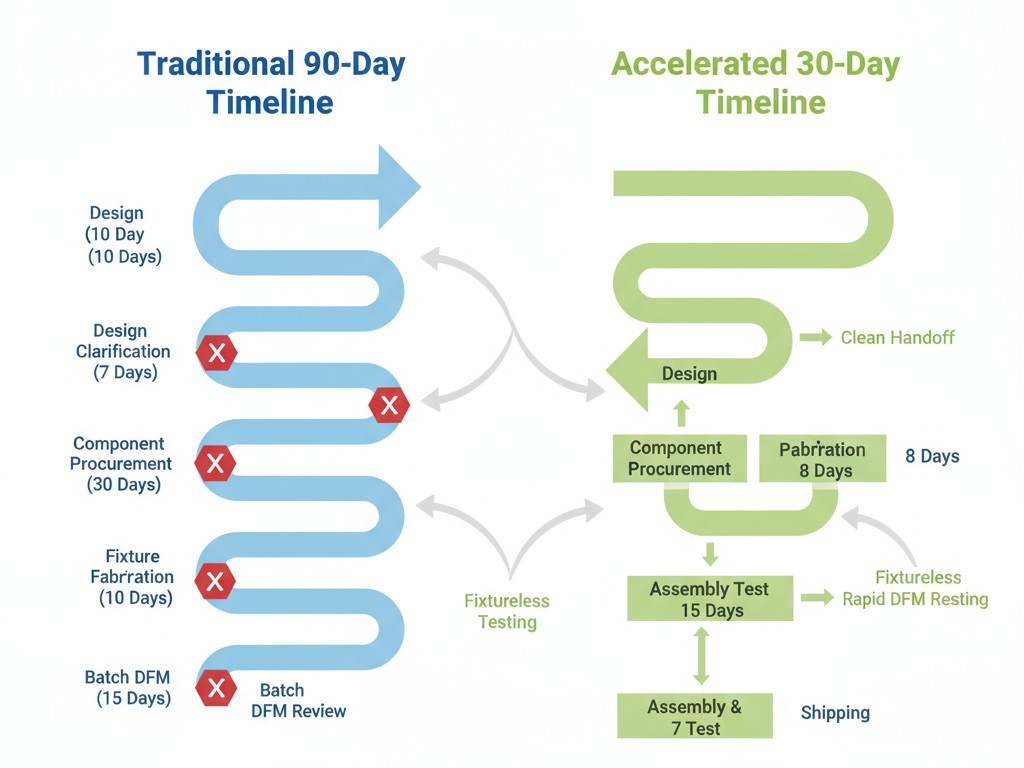

Industri manufaktur elektronik median waktu dari persetujuan prototipe hingga PCBA siap-pilot berkisar antara enam puluh hingga sembilan puluh hari. Ini bukan karena produsen lambat; ini karena proses dibangun sebagai serangkaian gerbang berturut-turut, masing-masing memperkenalkan latensi. Data desain yang tidak lengkap memicu loop klarifikasi yang menambah lima hari sebelum fabrikasi bahkan dapat dimulai. Fixture pengujian khusus, yang penting untuk validasi tradisional, membutuhkan waktu tunggu dua hingga tiga minggu. Umpan balik DFM, yang diperlakukan sebagai proses batch daripada dialog berkelanjutan, dapat membakar satu minggu atau lebih.

Penundaan ini bertambah parah. Keterlambatan dua hari dalam umpan balik DFM mendorong tanggal mulai manufaktur, yang menunda pengiriman papan, yang menunda perakitan, yang menunda pengujian. Pada saat bangunan pilot siap, target tiga puluh hari telah meluas menjadi tujuh puluh. Masalahnya bukan pada satu vendor atau langkah proses. Itu adalah akumulasi ketidakefisienan kecil dalam alur kerja di mana setiap tahap bergantung pada yang sebelumnya. Pada jalur kritis, tidak ada yang namanya penundaan kecil.

Siklus tiga puluh hari, sebaliknya, dirancang untuk nol kelonggaran. Ini memerlukan setiap penyerahan bersih, setiap proses diparalelkan, dan setiap keputusan sudah diputuskan sebelumnya. Inilah sebabnya mengapa ini tetap menjadi pengecualian. Sebagian besar organisasi tidak memiliki disiplin untuk mengirim data desain lengkap pada percobaan pertama. Sebagian besar produsen tidak memiliki kapasitas teknik untuk umpan balik DFM dalam hari yang sama. Sebagian besar alur kerja pengujian masih dibangun di sekitar fixure yang membutuhkan waktu berminggu-minggu. Ramping tiga puluh hari bukanlah hal yang mustahil; ini hanya sangat ketat terhadap ketidakefisienan standar yang dibangun untuk menyerap garis waktu yang lebih lama.

Jalur Kritis: Tiga Gerbang yang Menentukan Garis Waktu Anda

Setiap proses manufaktur dipimpin oleh jalur kritisnya—urutan tugas bergantung yang menentukan waktu penyelesaian minimum yang mungkin. Penundaan pada tugas apa pun di jalur ini memperpanjang seluruh proyek selama durasi yang sama.

Untuk ramp pilot PCBA, jalur kritis dikendalikan oleh tiga gerbang: Presisi Penyerahan Desain, Arsitektur Pengujian Tanpa Fixture, dan Kecepatan Umpan Balik DFM. Ini bukan variabel independen melainkan sistem yang saling terhubung. Mengoptimalkan ketiganya adalah apa yang membuat garis waktu yang terkompresi menjadi mungkin. Penyerahan yang tepat menentukan kapan fabrikasi dapat dimulai. Pengujian tanpa fixture menentukan kapan papan dapat divalidasi tanpa menunggu alat. Umpan balik DFM yang cepat memastikan bahwa risiko desain diselesaikan sebelum menyebabkan pekerjaan ulang atau keterlambatan. Bersama-sama, mereka membentuk tulang punggung proses jalur cepat.

1. Presisi Penyerahan Desain

Gerbang pertama adalah kelengkapan paket desain. Data yang tidak lengkap adalah sumber keterlambatan yang paling besar yang dapat dihindari. Ketika file Gerber kehilangan lapisan, Bill of Materials (BOM) tidak memiliki nomor bagian produsen, atau gambar perakitan ambigu, prosesnya berhenti. Tim rekayasa dipaksa ke dalam lingkaran email dan panggilan klarifikasi, dengan setiap siklus menghabiskan setidaknya satu hari. Dalam garis waktu enam puluh hari, ini merupakan gangguan. Dalam garis waktu tiga puluh hari, ini berakibat fatal.

2. Arsitektur Pengujian Tanpa Fixture

Gerbang kedua adalah metode untuk memvalidasi papan yang dirakit. Fixture pengujian sirkuit dalam tradisional adalah rakitan mekanik khusus yang menyusun probe berdaya spring untuk menunjuk titik pengujian. Mereka presisi, tetapi mereka juga lambat diproduksi, membutuhkan hingga tiga minggu untuk desain, fabrikasi, dan debug. Ini adalah proses berurut tiga minggu yang duduk langsung di jalur kritis. Metode tanpa fixture, seperti flying probe atau boundary scan, menghilangkan ketergantungan ini sepenuhnya dengan menggunakan probe yang dapat diprogram atau logika pengujian yang tertanam. Meskipun throughput mungkin lebih rendah, untuk volume pilot sepuluh hingga seratus unit, penalti tidak berarti dibandingkan minggu-minggu waktu kalender yang dihemat.

3. Kecepatan Umpan Balik DFM

Gerbang ketiga adalah kecepatan analisis Desain untuk Manufaktur. Tinjauan DFM yang menyeluruh menangkap risiko—jarak yang tidak cukup, serpihan soldermask, desain termal yang buruk—yang dapat merusak hasil atau keandalan. Ketika umpan balik DFM tiba dalam beberapa jam setelah penyerahan desain, koreksi dilakukan sebelum fabrikasi dimulai. Ketika memakan waktu lima hari, seluruh garis waktu bergeser sebanyak itu. Jika umpan balik memerlukan perubahan desain, keterlambatan menjadi lebih lama lagi.

Meskipun waktu pengadaan komponen dan kompleksitas papan juga penting, ketiga gerbang ini adalah faktor yang paling langsung dikendalikan oleh desain proses. PCBA Bester telah mengoptimalkannya secara khusus untuk memungkinkan jalur waktu tiga puluh hari.

Daftar Periksa Penyerahan Desain: Mendefinisikan “Lengkap”

“Paket desain lengkap” adalah istilah umum, tetapi jarang didefinisikan dengan cukup presisi untuk mencegah ambiguitas. Paket lengkap bukan hanya sekumpulan file; ini adalah jaminan bahwa tim manufaktur dapat langsung melanjutkan ke DFM dan perencanaan fabrikasi, tanpa perlu bertanya satu pun. Ketidaklengkapan selalu muncul dalam cara yang dapat diprediksi: file drill yang hilang, BOM yang usang, gambar yang tidak cocok. Setiap satu memicu pertanyaan, dan setiap pertanyaan memperkenalkan latensi.

Definisi kami tentang kelengkapan adalah keadaan nol ambiguitas, yang dicapai dengan mematuhi daftar periksa ketat yang terorganisasi di sekitar data fabrikasi, integritas BOM, dan dokumentasi perakitan.

File Gerber dan Data Fabrikasi

Set Gerber harus mencakup semua layer: tembaga, soldermask, silkscreen, dan paste mask, masing-masing diberi nama dengan benar. File drill harus menentukan semua ukuran lubang dan persyaratan pelapisan. Gambar fabrikasi harus mengunci dimensi papan, stackup layer, jenis material (misalnya, FR-4 atau laminasi frekuensi tinggi), bobot tembaga, dan hasil permukaan. Untuk papan dengan impedansi terkendali, stackup harus menentukan ketebalan dielektrik, nilai impedansi target, dan jejak khusus yang memerlukan kontrol. Data fabrikasi yang ambigu adalah penyebab paling umum dari keterlambatan. Ketika seorang produsen harus menebak, waktu sudah berjalan.

Integritas Bill of Materials

BOM adalah daftar resmi dari setiap komponen yang harus diperoleh dan dirakit. BOM lengkap harus mencakup penunjuk referensi, kuantitas, nama produsen, dan—yang paling penting—nomor bagian lengkap dari setiap item. BOM yang mencantumkan “resistor 10k 0402” tidak dapat ditindaklanjuti. Yang mencantumkan “Yageo RC0402FR-0710KL” adalah, karena itu menentukan komponen yang tepat dan dapat dibeli.

BOM yang tidak lengkap menciptakan dua mode kegagalan: keterlambatan pengadaan dan kesalahan perakitan. Nomor bagian umum memaksa klarifikasi atau penggantian berisiko. Referensi yang tidak cocok antara BOM dan Gerber menyebabkan penempatan komponen yang salah dan pekerjaan ulang. Selain itu, integritas juga mencakup ketersediaan. BOM tidak lengkap jika setengah dari bagian memiliki waktu tunggu dua belas minggu. Memvalidasi ketersediaan komponen sebelum penyerahan adalah hal yang tidak bisa dinegosikan.

Daftar periksa BOM dengan tenggat waktu tiga puluh hari meliputi:

- Nomor bagian produsen untuk semua komponen; tanpa generik.

- Penunjuk referensi yang cocok secara tepat dengan file Gerber dan file perakitan.

- Validasi waktu tunggu untuk semua komponen.

- Nomor bagian alternatif untuk komponen sumber tunggal atau berisiko tinggi.

- Penandaan yang jelas dari semua komponen yang disuplai oleh pelanggan.

Dokumentasi Perakitan dan File Penempatan Komponen

Dokumentasi perakitan mencakup gambar perakitan, file penempatan komponen (atau Centroid), dan instruksi khusus. Gambar perakitan harus menjadi referensi visual untuk lokasi, orientasi, dan polaritas setiap komponen, dihasilkan dari tata letak PCB akhir. File penempatan menyediakan koordinat X-Y yang digunakan mesin pick-and-place untuk otomatisasi.

Instruksi khusus meliputi proses non standar: konektor yang harus dirakit setelah lapisan konformal, komponen peka panas yang membutuhkan profil reflow yang lebih rendah, atau IC yang perlu dipanggang ulang karena sensitivitas kelembapan. Detail ini tampak jelas bagi tim desain tetapi tidak terlihat oleh teknisi perakitan. Dokumentasi lengkap menghilangkan interpretasi dan menjaga jalur produksi tetap berjalan.

Strategi Pengujian Tanpa Fixure: Mengeliminasi Kemacetan

Pengujian memastikan bahwa PCBA yang dirakit berfungsi sebelum berpindah ke tahap berikutnya. Alur kerja manufaktur tradisional bergantung pada fixture pengujian khusus untuk memberikan akses fisik ke titik pengujian pada papan. Untuk produksi volume tinggi, investasi awal dalam fixture khusus dibenarkan oleh kecepatannya dan pengulangan. Untuk pembangunan pilot volume rendah, fixture menjadi hambatan.

Mengapa Perlengkapan Tradisional Melanggar Model Tiga Puluh Hari

Sebuah fixture pengujian kustom adalah sebuah rakitan mekanis yang harus dirancang, dibuat, dan divalidasi sebelum pengujian dapat dimulai. Proses selama beberapa minggu ini melibatkan menganalisis tata letak, membuat desain fixture, mengukir perangkat keras, dan memperbaiki debug rakitan akhir. Untuk papan yang kompleks, ini bisa dengan mudah memakan waktu tiga minggu.

Ini adalah ketergantungan yang diserialkan. Perakitan tidak dapat melanjutkan pengujian sampai fixture siap. Dalam garis waktu enam puluh hari, waktu tunggu fixture selama tiga minggu dapat dikelola. Dalam garis waktu tiga puluh hari, hal ini setengah dari kalender, meninggalkan margin untuk kesalahan. Solusinya adalah strategi pengujian tanpa fixture, yang memungkinkan pengujian dimulai saat papan keluar dari lini perakitan.

Probe Terbang dan Boundary Scan sebagai Alternatif

Probe terbang Sistem pengujian menggunakan dua atau lebih probe yang dikontrol secara independen yang bergerak ke titik pengujian tertentu untuk melakukan pengukuran listrik. Urutan pengujian diprogram langsung dari data CAD, jadi tidak ada fixture fisik untuk dibangun. Waktu pengaturan diukur dalam jam, bukan minggu. Trade-off-nya adalah throughput; pengujian secara berurutan, sehingga memakan waktu lebih lama per papan. Untuk pembangunan pilot sebanyak sepuluh hingga lima puluh unit, ini adalah trade-off yang sangat menguntungkan. Pengujian lima menit yang menghilangkan tiga minggu menunggu adalah keputusan yang mudah.

Boundary scan adalah metode tanpa fixture lain yang menggunakan logika pengujian tertanam dalam IC yang mendukung standar IEEE 1149.1 (JTAG). Hal ini memungkinkan peralatan pengujian untuk mengendalikan dan mengamati keadaan pin IC tanpa kontak fisik, yang sangat berharga untuk papan dengan BGA berdensitas tinggi di mana titik pengujian tidak dapat diakses. Keterbatasannya adalah bahwa ini hanya berlaku untuk komponen dengan dukungan bawaan. Untuk papan dengan berbagai jenis komponen, boundary scan sering dikombinasikan dengan probe terbang untuk mencapai cakupan penuh.

Pertukaran Cakupan Pengujian untuk Volume Pilot

Pengujian tanpa fixture tidak tanpa kompromi. Cakupan pengujian mungkin lebih rendah dibandingkan fixture full bed-of-nails. Untuk produksi volume tinggi, di mana biaya dari satu defect yang lolos dikalikan dengan ribuan, memaksimalkan cakupan sangat penting. Untuk volume pilot, di mana tujuan utama adalah memvalidasi fungsi desain dan menangkap cacat perakitan utama, cakupan dari metode tanpa fixture biasanya sudah cukup. Kuncinya adalah memilih strategi pengujian yang menyeimbangkan cakupan, garis waktu, dan biaya sesuai kebutuhan spesifik proyek, bukan mengikuti pendekatan tradisional karena kebiasaan.

Waktu Tanggapan DFM: Siklus Umpan Balik yang Penting

Analisis DFM adalah cara insinyur manufaktur menemukan masalah yang dapat merusak hasil, keandalan, atau biaya. Setiap papan direview. Satu-satunya pertanyaan adalah apakah ini dilakukan secara proaktif, sebagai umpan balik terstruktur sebelum fabrikasi, atau secara reaktif, sebagai serangkaian masalah yang ditemukan di jalur yang menyebabkan penundaan dan limbah. Perbedaan ini sering menentukan apakah garis waktu adalah tiga puluh hari atau enam puluh.

Apa yang DFM Tangkap Sebelum Pembuatan

Tinjauan DFM menandai aturan desain yang secara teknis sesuai spesifikasi tapi tidak meninggalkan margin untuk variasi proses, seperti lebar trace yang sesuai dengan minimum mutlak pabrik. Tinjauan ini akan merekomendasikan dimensi yang lebih aman yang tidak memakan biaya tetapi secara dramatis meningkatkan hasil. Ini memvalidasi tumpukan lapisan terhadap kebutuhan impedansi dan memeriksa penempatan komponen yang dapat mengganggu peralatan atau menyebabkan cacat reflow seperti tombstoning.

Nilai DFM tidak hanya mengidentifikasi masalah; tetapi mengidentifikasi mereka saat harganya murah dan cepat diperbaiki. Pelanggaran jarak trace yang terdeteksi dalam DFM adalah perubahan tata letak satu jam. Pelanggaran yang sama setelah fabrikasi berarti membuang papan dan memulai dari awal—penundaan dua minggu. Itulah mengapa waktu respons DFM berada di jalur kritis.

Variabel Kapasitas Teknik

Waktu respons DFM bukan hanya fungsi dari kompleksitas desain; ini adalah fungsi dari kapasitas teknik yang tersedia. Sebuah papan sederhana dapat direview dalam beberapa jam oleh insinyur berpengalaman, tetapi masih akan membutuhkan beberapa hari jika insinyur tersebut memiliki backlog.

Di PCBA Bester, kami mengatur kapasitas teknik kami untuk memberikan umpan balik DFM pada hari yang sama atau keesokan harinya untuk proyek jalur cepat. Ini adalah pilihan operasional yang disengaja, memerlukan tim teknik yang lebih besar dan prioritas yang disiplin. Ini adalah investasi dalam kecepatan, dan ini adalah kunci utama dari garis waktu yang dipadatkan.

Cara Bertindak Cepat terhadap Umpan Balik DFM

Kecepatan di mana tim desain bertindak terhadap umpan balik DFM menentukan kapan papan bergerak ke proses fabrikasi. Pendekatan yang paling efektif adalah memperlakukan DFM sebagai proses sinkron. Ketika desain diserahkan, tim harus siap untuk iterasi cepat. Untuk papan yang penting, kami menyarankan sesi peninjauan langsung di mana insinyur manufaktur dan desain menyelesaikan masalah secara real-time.

Iterasi adalah musuh dari garis waktu tiga puluh hari. Setiap loop menambahkan hari. Cara terbaik untuk meminimalkannya adalah dengan menghasilkan desain yang bersih dan dapat diproduksi dari awal, yang kembali ke daftar periksa penyerahan. Desain yang bersih menghasilkan umpan balik DFM yang minimal, dan loop cepat tertutup.

Kompleksitas Papan dan Batas Kelayakan

Garis waktu tiga puluh hari dapat dicapai untuk berbagai jenis papan, tetapi tidak semuanya. Kompleksitas adalah variabel utama yang menentukan kelayakan. Papan dua lapis yang sederhana dapat diselesaikan dalam beberapa hari. Papan rigid-flex dua belas lapis dengan melalui lubang buta dan tertanam, pasangan yang dikontrol impedansinya, dan BGAs dengan pitch 0.4mm membutuhkan siklus fabrikasi yang lebih lama dan perakitan yang lebih intensif, memperpanjang garis waktunya.

- Jumlah lapisan adalah faktor penggerak paling langsung. Papan empat lapis membutuhkan waktu tiga sampai lima hari untuk dibuat; papan dua belas lapis dengan lubang buta dapat memakan waktu sepuluh sampai dua belas hari. Untuk papan dengan lebih dari delapan lapis, jendela tiga puluh hari menjadi cukup ketat.

- Kepadatan komponen dan jenis paket juga mempengaruhi kelayakan. Papan dengan passives 01005 dan BGA dengan pitch 0.4mm membutuhkan kontrol proses yang lebih ketat selama reflow dan meningkatkan risiko cacat yang memerlukan pengerjaan ulang.

- Kontrol impedansi menambah kompleksitas fabrikasi dan risiko DFM. Ini membutuhkan ketebalan bahan yang tepat dan validasi, dan jika impedansi keluar dari spesifikasi, papan harus dibuang dan dibuat ulang.

Tujuannya bukan untuk mengecilkan desain yang kompleks, tetapi untuk menetapkan harapan yang realistis. Untuk papan enam lapis dengan komponen standar, lonjakan tiga puluh hari adalah konservatif. Untuk papan sepuluh lapis dengan BGA yang padat dan toleransi impedansi yang ketat, ini dapat dicapai tetapi memerlukan eksekusi tanpa cela dengan margin nol untuk kesalahan.

Melaksanakan Ramping Tiga Puluh Hari: Kerangka Terpadu

Garis waktu tiga puluh hari adalah rangkaian yang dikoreografikan dengan ketat. Kerangka kerja ini menguraikan perkembangan hari demi hari yang realistis untuk papan kompleks dengan enam hingga delapan lapis dan kuantitas pilot sebanyak dua puluh hingga lima puluh unit.

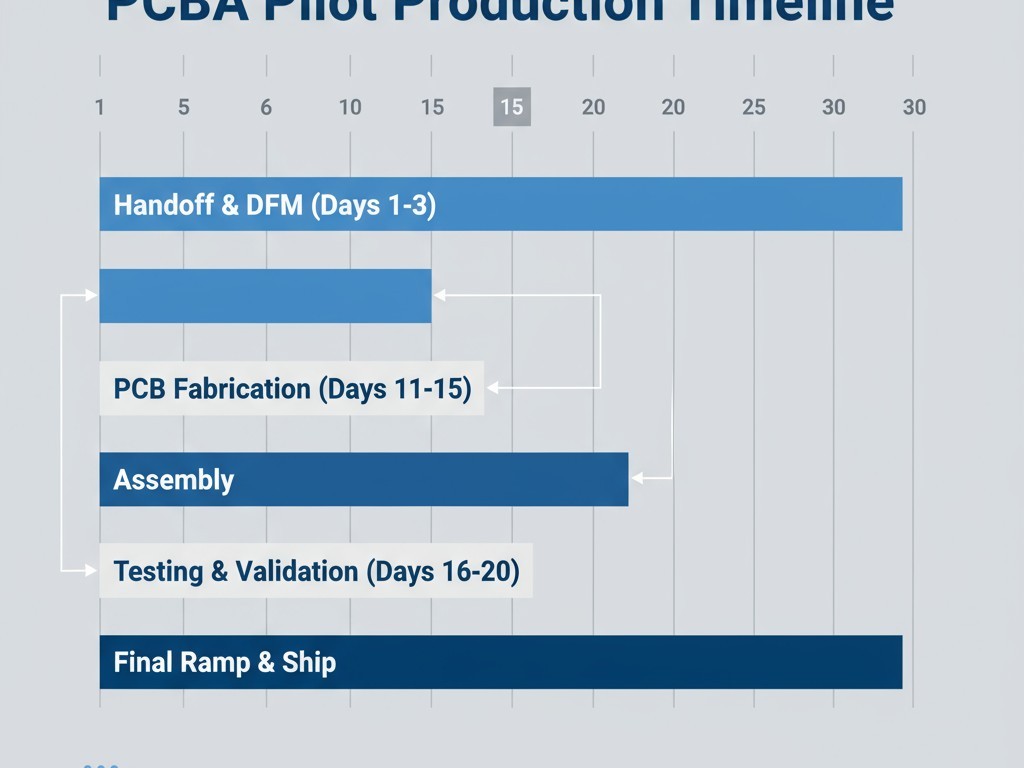

Hari 1–3: Penyerahan dan DFM Pada hari pertama, paket desain lengkap tiba. Tinjauan DFM dimulai segera. Pada akhir hari kedua, umpan balik diberikan. Pada hari ketiga, tim desain mengirimkan file yang telah diperbaiki, dan papan disetujui untuk fabrikasi. Fase ini adalah saat daftar periksa penyerahan membuktikan nilainya; paket yang tidak lengkap dapat memperpanjang fase ini hingga seminggu, langsung mematikan garis waktu.

Hari 4–10: Pembuatan PCB Fabrikasi dimulai pada hari keempat. Untuk papan enam lapis, ini melibatkan pencitraan, laminasi, pengeboran, pelapisan, dan penyelesaian. Bagian dari garis waktu ini paling tidak dapat dipadatkan, karena diatur oleh proses fisik. Papan kosong dikirim ke fasilitas perakitan pada hari kesepuluh.

Hari 11–15: Perakitan Pengemasan komponen dan pembuatan stensil terjadi pada hari ke sebelas. Pencetakan pasta solder, pick-and-place, dan reflow berlangsung selama dua hari berikutnya, diikuti oleh perakitan manual apa pun. Inspeksi selesai pada hari kelima belas. Risiko terbesar di sini adalah ketersediaan komponen, itulah sebabnya validasi waktu tunggu selama penyerahan tidak bisa dinegosiasikan.

Hari 16–20: Pengujian dan Validasi Pengujian tanpa fixture dimulai pada hari keenam belas, begitu papan tersedia. Cacat perakitan diidentifikasi dan diperbaiki selama beberapa hari berikutnya. Karena tidak diperlukan fixture khusus, fase ini dimulai segera setelah perakitan. Dengan fixture tradisional, pengujian tidak akan dimulai hingga hari dua puluh lima atau kemudian.

Hari 21–30: Pilot Ramp dan Validasi Akhir Pada hari kedua puluh satu, papan awal telah diuji dan proses perakitan telah disempurnakan. Unit pilot yang tersisa dibangun, diuji, dan divalidasi. Inspeksi akhir, pengemasan, dan pengiriman dilakukan sebelum hari tiga puluh. Tim produk sekarang memiliki unit pilot yang berfungsi, setelah menghemat tiga minggu dibandingkan siklus tradisional.

Ketergantungan kritis sudah jelas. DFM harus selesai pada hari ketiga. Pembuatan harus selesai pada hari kesepuluh. Pengujian tanpa fixture harus dimulai pada hari keenam belas. Setiap gerbang memungkinkan gerbang berikutnya. Ketika ketiga sistem dioptimalkan, garis waktu tiga puluh hari bukanlah tujuan yang harus dicapai. Itu adalah hasil alami dari proses yang dirancang dengan baik.