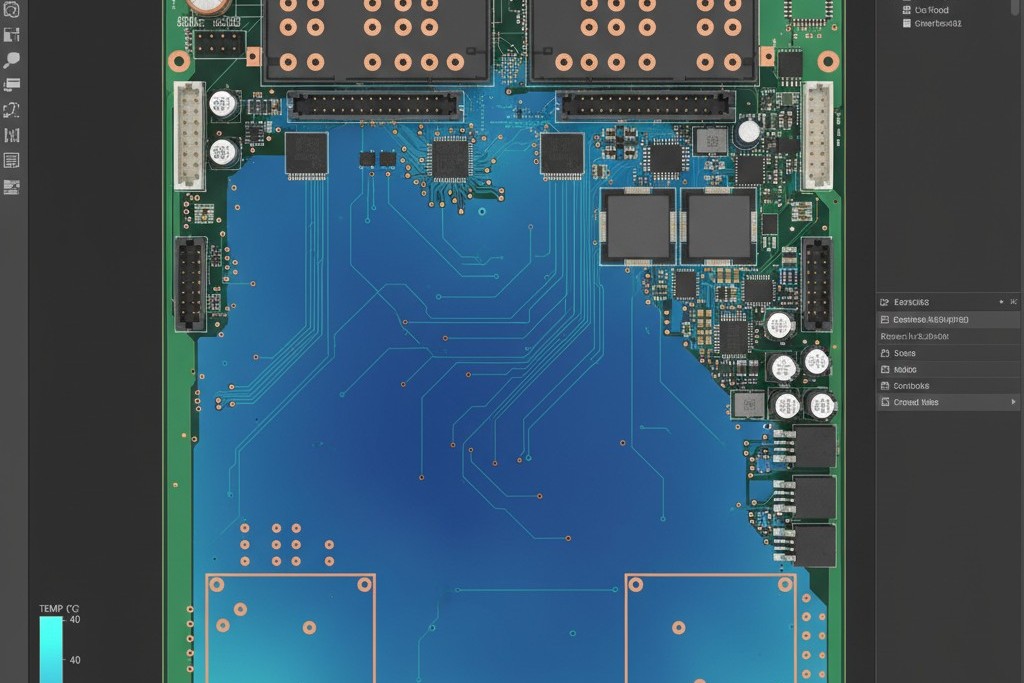

Anda menghabiskan minggu-minggu untuk tata letak. Skematik telah diverifikasi, DRC di Altium bersih, dan pesawat daya adalah lempengan besar tembaga 3oz yang dirancang untuk membawa 100 amp tanpa berkeringat. Di layar, terlihat seperti karya seni routing impedansi rendah. Jaringan terhubung sepenuhnya, kabel udara hilang, dan simulasi menunjukkan jalur yang indah berwarna biru dingin untuk arus Anda.

Kemudian papan kembali dari pabrik, dan mereka menjadi batu bata.

Konektor lepas karena sambungan solder dingin dan berbutir. FET daya gagal di lapangan karena mereka tidak pernah benar-benar melekat ke pad, menciptakan kontak resistansi tinggi yang memanas dan akhirnya retak. Anda bukan merancang sirkuit. Anda merancang pendingin panas yang menelan seluruh energi termal dari oven reflow.

Ini adalah konflik mendasar dari desain PCB daya. Geometri tembaga yang diperlukan untuk mengalirkan arus besar sering kali sama dengan geometri yang mencegah sambungan solder yang andal. Fisika tidak peduli tentang konektivitas netlist Anda. Jika Anda tidak bisa membuat solder mengalir, Anda tidak memiliki papan.

Termodinamika Batu Bata

Berhentilah berpikir seperti insinyur listrik dan mulai berpikir seperti tukang ledeng yang menangani aliran panas. Ketika Anda menempatkan pad komponen langsung di atas pesawat tembaga besar (terutama yang 2oz, 3oz, atau lebih tebal), Anda menghubungkan kolam kecil logam cair ke reservoir termal yang besar.

Ketika oven reflow atau soldering iron menyentuh pad tersebut, ia berusaha menaikkan suhu lokal ke titik leleh solder—biasanya sekitar 217°C untuk SAC305. Namun, tembaga adalah konduktor yang luar biasa. Pesawat ground besar itu bertindak seperti jalan raya, menyerap energi termal dari pad lebih cepat daripada sumber panas dapat menyediakannya. Rasanya seperti mencoba mengisi ember dengan selang pemadam kebakaran yang mengalir keluar bagian bawahnya. Anda dapat menaikkan suhu soldering iron hingga 450°C dan berisiko merusak perekat yang menahan tembaga ke FR-4, tapi itu tidak akan membantu. Panas tidak tinggal di sambungan; itu hilang ke dalam pesawat.

Hasilnya adalah "sambungan dingin." Solder mungkin mencair pada kaki komponen, tetapi membeku saat menyentuh pad tembaga. Solder menggelembung, duduk di permukaan seperti tetesan merkuri daripada mengalir keluar menjadi fillet yang halus. Jika teknisi mencoba memaksanya dengan menahan besi di sana selama 45 detik, biasanya mereka hanya mengelupas lapisan atau membakar flux sebelum wetting terjadi. Biasanya di sinilah orang menyalahkan alat mereka, berpikir mereka membutuhkan solder dengan watt yang lebih tinggi. Tapi bahkan MX-500 Metcal dengan ujung berat tidak bisa melawan plane 4oz tanpa bantuan. Massa termal menang setiap saat.

Mitos "Direct Connect"

Mitos yang terus menerus dalam elektronika daya mengatakan bahwa jalur arus tinggi harus gunakan poligon koneksi langsung. Logikanya terdengar masuk akal: setiap pembatasan dalam jalur tembaga meningkatkan hambatan, yang meningkatkan panas. Oleh karena itu, untuk meminimalkan panas, kita harus memaksimalkan kontak tembaga.

Logika itu berbahaya karena mengabaikan lantai manufaktur. Koneksi langsung yang menghasilkan sambungan solder yang dingin akan memiliki hambatan kontak yang jauh lebih tinggi daripada sambungan yang dibasahi dengan benar yang terhubung melalui batang rel termal. Sambungan dingin itu adalah bom waktu. Di bawah siklus termal—seperti pengontrol motor yang memanas dan mendingin—struktur granular solder dingin akan retak. Setelah retak, hambatan melonjak tinggi, sambungan menjadi panas, dan akhirnya Anda mendapatkan rangkaian terbuka yang katastropik atau kebakaran.

Ini tidak terbatas pada konektor besar, juga. Ketidakseimbangan termal yang sama menyebabkan tombstone pada pasif yang lebih kecil. Jika Anda memiliki kapasitor 0603 yang menghubungkan jejak sinyal ke pesawat tanah dan Anda menggunakan koneksi langsung di sisi tanah, solder di sisi sinyal meleleh terlebih dahulu. Tegangan permukaan menarik komponen tegak, berdiri tegak. Oven reflow memanaskan papan secara merata, tetapi papan tidak menerima panas secara merata. Kecuali Anda melakukan pekerjaan RF di mana ketidaksempurnaan impedansi sangat penting, atau berurusan dengan arus pulsa yang sangat tinggi sehingga akan menguapkan sebuah spoke secara instan, koneksi langsung di bidang daya biasanya merupakan cacat desain yang menyamar sebagai optimisasi.

Menghitung kompromi

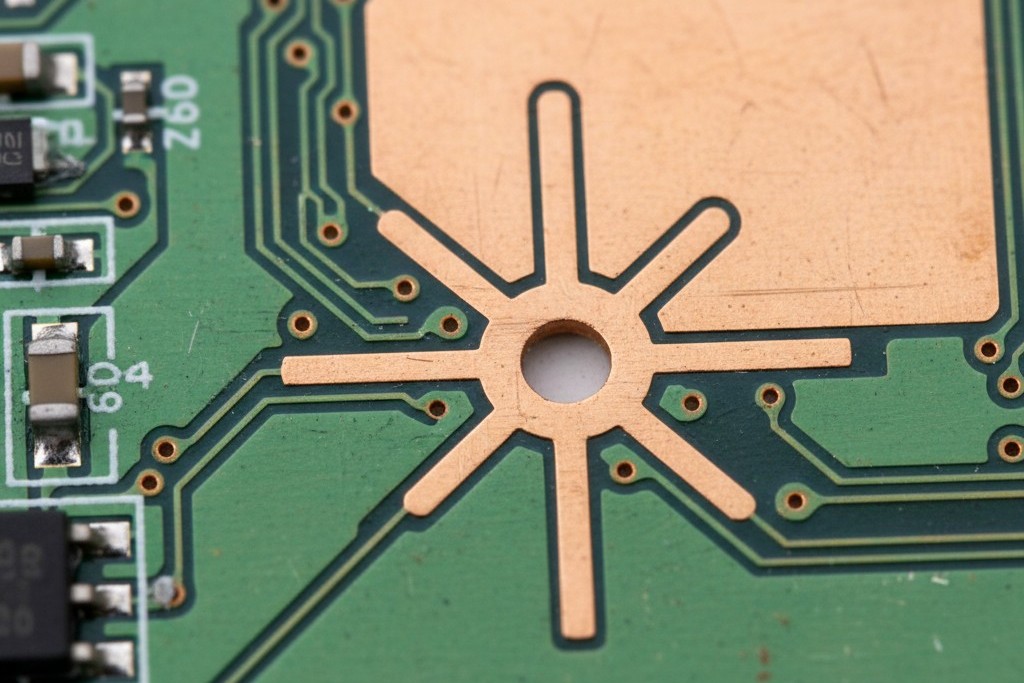

Masukkan rel termal: batang roda kereta yang menghubungkan pad ke pesawat. Mereka bertindak sebagai dam termal, membatasi aliran panas cukup untuk memungkinkan pad mencapai suhu selama jendela reflow 60-90 detik.

Di sinilah ketakutan mulai muncul. Jika Anda membuat batang terlalu tipis, mereka menjadi sekering.

Pengaturan default CAD akan membunuh Anda di sini. Aturan standar di KiCad atau Eagle sering disetel untuk lapisan sinyal, menciptakan batang 10-mil yang menguap seketika saat Anda mendorong 20 amp melalui mereka. Anda harus menghitung lebar batang berdasarkan beban aktual. Ini adalah pertukaran: cukup tembaga untuk menyalurkan arus, tetapi cukup kecil untuk memblokir panas.

Mulailah dengan dasar-dasar. Tentukan arus per pin. Jika sebuah pin konektor membawa 40 amp, jangan menganggap batang perlu membawa 40 amp saja. Biasanya pin itu sendiri adalah hambatan utama, tetapi anggaplah Anda perlu mendukung beban itu. Gunakan standar IPC-2152 untuk menentukan lebar jejak yang dibutuhkan untuk kenaikan suhu tertentu. Jika Anda membutuhkan lebar tembaga 100 mil untuk menyalurkan arus tersebut dengan kenaikan 10°C dan Anda memiliki empat batang, setiap batang perlu berukuran 25 mil.

Tapi tunggu. Batang 25 mil pada tembaga 3oz masih merupakan pipa panas yang signifikan. Mungkin terlalu konduktif secara termal untuk profil reflow standar. Anda mungkin perlu mengurangi jumlah batang menjadi dua batang yang lebih lebar, atau meningkatkan panjang batang untuk menciptakan jalur termal yang lebih panjang. Ini adalah proses iteratif. Anda menyeimbangkan risiko solder fusing (Kegagalan listrik) terhadap risiko sambungan yang tidak pernah basah (Kegagalan mekanik).

Ada ketidakpastian di sini. Standar IPC bersifat konservatif, dan performa dunia nyata tergantung pada aliran udara dan konduktivitas termal substrat Anda. Tapi Anda lebih baik mempercayai perhitungan dari Saturn PCB Toolkit daripada menebak-nebak. Dan sementara beberapa desainer berusaha menipu dengan menjahit via di sekitar pad untuk meningkatkan aliran arus vertikal, ingat bahwa setiap lubang tembaga berlapis adalah jangkar termal lain yang menarik panas dari permukaan.

Realitas DFM: Perjuangan Teknisi

ABAikan perhitungan ini dan membanjiri bidang, dan Anda secara efektif menyatakan perang di lantai perakitan. Ketika papan dengan relief termal yang buruk mencapai meja perbaikan, itu menjadi mimpi buruk.

Bayangkan seorang teknisi mencoba mengganti MOSFET di papan Anda. Mereka mengaplikasikan besi. Tidak ada yang terjadi. Timah tidak mencair. Mereka menambahkan timah segar ke ujungnya untuk meningkatkan area kontak. Sekarang menjadi campuran berair. Mereka harus mengambil piring panas, mengikat papan Anda, dan memanaskan seluruh rangkaian hingga 150°C—memanggang elektrolit di kapasitor Anda—hanya untuk menurunkan delta thermal cukup sehingga besi dapat menjembatani jarak.

Stres termal ini merusak bahan FR-4 dan memperpendek umur setiap komponen lain di papan. Anda mungkin menghemat 2 milli-ohm resistansi dengan menggunakan sambungan langsung, tetapi Anda membebani perusahaan ribuan dalam waktu pengerjaan ulang dan rangkaian yang dibuang. Papan yang tidak dapat diperbaiki ulang adalah papan sekali pakai. Kecuali Anda membangun mainan konsumen yang sekali pakai, kemampuan untuk diperbaiki ulang adalah persyaratan yang ketat.

Desain untuk Oven

Tujuannya sederhana: memancing panas tetap di tempat yang Anda butuhkan, cukup lama untuk membentuk ikatan intermetallic yang membuat sambungan solder menjadi nyata.

Jangan biarkan alat CAD mengendalikan Anda. Masuk ke aturan desain. Atur kelas khusus untuk jalur daya Anda. Paksa perangkat lunak menggunakan jalur termal kalkulasi daripada default global. Dibutuhkan satu jam ekstra selama fase tata letak untuk mengatur aturan ini dan memverifikasinya. Jam tersebut menghemat minggu-minggu waktu pengerjaan ulang ketika prototipe pertama kembali dengan konektor yang melepas dari papan.

Kita sering tersesat mengikuti skema listrik yang sempurna, dengan asumsi bahwa jika elektron memiliki jalur, pekerjaan selesai. Tetapi elektron tidak pernah mendapatkan peluang untuk mengalir jika proses manufaktur gagal. Tembaga tebal membutuhkan pemikiran berat tentang termodinamika. Hormati panas, hentikan aliran di pad, dan biarkan solder melakukan tugasnya.