suara komponen berat yang jatuh dari PCB di dalam oven reflow sangat khas. Bukan suara keras; itu adalah suara tertutup, mekanis keroncong yang biasanya terjadi di Zona 6 atau 7, tepat saat solder mencapai keadaan cairnya. Jika beruntung, bagian tersebut jatuh dengan aman ke lantai oven. Jika tidak beruntung—dan hukum probabilitas menunjukkan bahwa kamu akan—itu mendarat di jaring konveyor, menyumbat mekanisme penggerak, atau terbakar saat memasak di zona puncak selama satu jam.

Ketika kamu menjalankan perakitan sisi ganda, secara efektif kamu meminta fisika untuk menoleh selama tiga menit. Sisi atas mudah; gravitasi membantu menahan bagian-bagiannya. Tapi ketika kamu membalik papan itu untuk putaran kedua, gravitasi menjadi musuh. Satu-satunya yang menjaga induktor daya terlindungi dan paket BGA yang mahal menempel ke papan adalah tegangan permukaan dari solder cair. Itu hubungan yang rapuh. Itu bekerja sampai massa komponen mengalahkan gaya basah dari logam cair. Kemudian kamu menghadapi situasi garis-garis yang tidak bisa diperbaiki dengan tweak proses apapun.

Fisik Gaya Pembasahan

Untuk memahami mengapa bagian tetap menempel—dan tepat kapan mereka tidak—lihatlah pertarungan antara massa dan tegangan permukaan. Ketika pasta solder mengalir ulang di sisi kedua, itu mencair. Untuk paduan SAC305 standar, tegangan permukaannya cukup tinggi, sekitar 500 dynes/cm. Gaya ini bertindak seperti pegas mikroskopis, menarik komponen ke arah pusat pad. Untuk sebagian besar komponen, gaya ini jauh lebih kuat daripada gravitasi. Sebuah kapasitor 0201 atau paket SOIC standar tidak akan pergi ke mana-mana. Mereka begitu ringan dibandingkan dengan area pad mereka sehingga mereka bisa melewati oven terbalik, miring, atau bergetar hebat, dan tetap akan melakukan penyelarasan sendiri.

Margin keamanan itu menguap seiring bertambahnya berat komponen dan area terminasi mereka yang tetap relatif kecil. Insinyur sering berasumsi bahwa jika sebuah bagian memiliki footprint besar, itu memiliki area solder yang besar. Ini tidak benar. Sebuah induktor daya yang terlindungi mungkin berupa blok besar berukuran 12mm x 12mm dari ferit dan tembaga dengan berat 1.5 gram, tetapi mungkin hanya mengikat ke dua pad yang relatif kecil. Kamu perlu memeriksa rasio Cg/Pa— gaya gravitasi (Cg) terhadap total luas pad (Pa).

Ada sebuah “hack” yang persist di toko prototipe di mana insinyur menyarankan menggunakan pita Kapton untuk mempertahankan bagian-bagian ini tetap di tempat. Untuk produksi lima papan, kamu mungkin bisa tidak masalah, asalkan pita tidak meninggalkan residu atau mengeluarkan gas yang mencemari sambungan. Untuk produksi, itu adalah liabilitas. Pita gagal, perekat matang, dan hal ini menambah langkah penghapusan manual yang berisiko merobek bagian dari papan sepenuhnya.

Aturan industri secara umum sering dikutip sekitar 30 gram per inci persegi dari area pad yang dapat disolder. Jika beban komponen melebihi ini, tegangan permukaan tidak akan menahannya terhadap gravitasi. Tapi ini adalah perhitungan statis. Ini tidak memperhitungkan getaran conveyor rantai yang aus atau konveksi udara berkecepatan tinggi di oven Heller MKIII. Jika perhitungan Anda menunjukkan Anda berada di 90% dari batas tersebut, sebenarnya Anda berada di 110% dari batas risiko saat dinamika dunia nyata berlaku. Jika matematikanya borderline, bagian tersebut akan jatuh.

Desain: Satu-satunya Solusi Gratis

Cara paling efektif untuk mencegah bagian berat jatuh dari sisi bawah adalah dengan tidak meletakkannya di sana sejak awal. Terdengar jelas, namun tata letak papan sering kali tiba di lantai pabrik dengan konektor besar, transformator berat, dan BGA besar yang ditempatkan di sisi sekunder hanya karena "sesuai".

Ini sering merupakan kegagalan visualisasi. Dalam perangkat lunak CAD, papan adalah teka-teki logika datar dan abstrak. Di pabrik, itu adalah objek fisik yang dikenai stres termal. Sebuah kapasitor elektrolitik 10mm di sisi bawah adalah bom waktu yang berlangsung. Jika insinyur tata letak memindahkan kapasitor itu ke atas, masalah hilang tanpa biaya. Jika dibiarkan di bagian bawah, Anda terikat pada seluruh hidup lemban atau pembelian alat pendukung.

Kadang-kadang, batasan densitas membuat ini tidak mungkin. Anda tidak bisa memasukkan semua di sisi atas ponsel pintar modern atau ECU berpadat tinggi. Tapi ada hierarki penempatan. Pasif bermassa rendah ditempatkan di bawah. QFN profil rendah juga di bawah. Komponen berat, tinggi, atau terlindung harus berjuang untuk ruang di atas. Jika bagian yang berat harus berada di bagian bawah, perancang harus meningkatkan ukuran pad untuk memaksimalkan area basah, memberi solder tegangan permukaan lebih untuk pegangan—meskipun bahkan itu memiliki batas sebelum Anda mulai melihat masalah tombstoning.

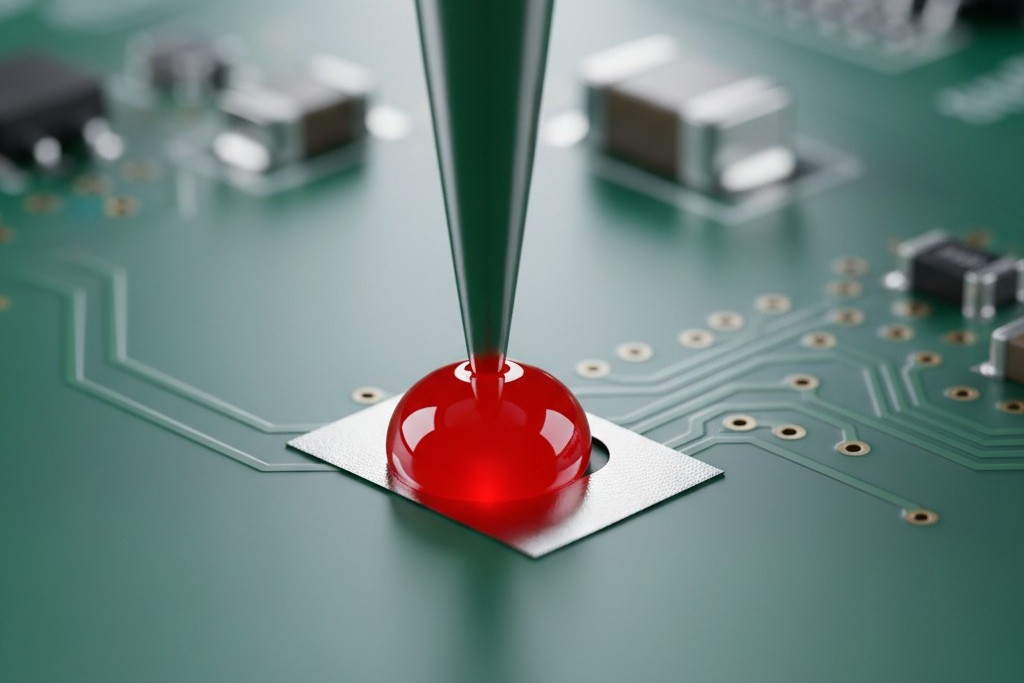

Delusi Lem

Ketika perubahan desain ditolak, percakapan secara tak terhindarkan beralih ke lem. "Cukup lem saja," kata manajer proyek, membayangkan satu tetesan lem sederhana yang menyelesaikan masalah. Pada kenyataannya, memperkenalkan lem SMT (biasanya epoksi merah) adalah langkah putus asa yang menukar masalah mekanik dengan mimpi buruk kimia dan proses.

Dispensing lem tidak gratis. Ini membutuhkan mesin khusus atau langkah khusus dalam siklus pick-and-place. Anda memerlukan katup jet atau printer stensil untuk mengaplikasikan titik-titiknya. Jika menggunakan stensil, kini Anda memiliki kebutuhan stensil bertahap—satu ketebalan untuk pasta, lain untuk lem—yang sulit dicetak secara andal. Jika menggunakan dispenser, Anda menambah waktu siklus. Dispenser seperti Asymtek presisi, tetapi nozzle tersumbat. Epoxy memiliki umur simpan. Jika titiknya terlalu tinggi, akan berlumuran; jika terlalu pendek, tidak menyentuh badan komponen.

Lalu ada rework. Lem SMT adalah epoksi termosetting yang dirancang untuk bertahan pada suhu reflow 240°C+. Mereka mengeras keras. Jika induktor yang dilem itu gagal dalam pengujian fungsional, Anda tidak bisa hanya menghilangkan soldernya. Anda harus mematahkan ikatannya secara mekanis. Ini sering berarti mencungkil komponen itu, yang sering kali merobek pad tembaga langsung dari laminasi FR4. Anda tidak hanya kehilangan komponen; Anda telah membuang papan tersebut.

Ada juga kebingungan tentang lem apa yang harus digunakan. Orang mencari di forum "high temp super glue," tetapi lem konsumen menguap dan gagal seketika di oven reflow. Anda harus menggunakan epoksi SMT standar industri (seperti Loctite 3621), dan harus dikureasi. Profil curing untuk lem mungkin bertentangan dengan profil reflow pasta solder, memaksa Anda mengorbankan ikatan metallurgi hanya untuk mengatur lem tersebut. Ini adalah jalur yang penuh biaya tersembunyi.

Realitas Palet (dan Pajak)

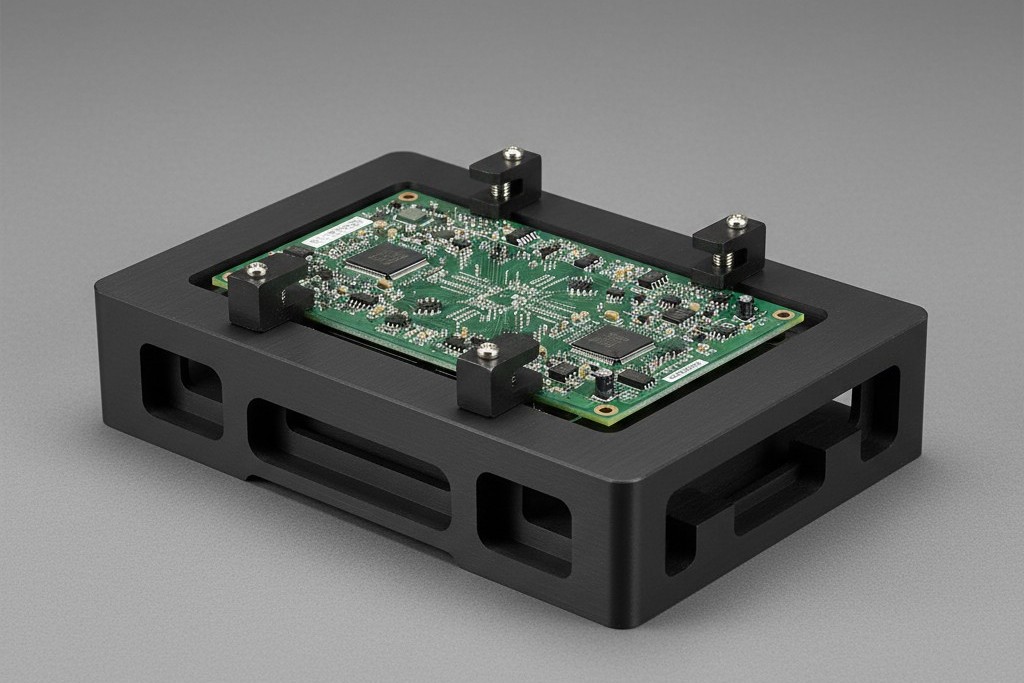

Jika tata letak sudah dikunci dan lem terlalu berisiko, solusi profesional adalah pallet reflow selektif (atau fixture). Ini adalah pembawa, biasanya dipasang dari bahan komposit seperti Durostone atau Ricocel, yang menahan PCB. Memiliki kantong yang digroove untuk melindungi komponen sisi bawah, melindungi mereka dari aliran udara dan menjaga mereka agar tidak jatuh jika solder meleleh.

Ini menyelesaikan masalah penahanan secara instan. Komponen berat di bawah secara fisik didukung atau dilindungi sehingga mereka tidak pernah mencapai suhu reflow lagi. Namun, pallet memperkenalkan "pajak termal" yang besar. Anda memasukkan balok berat dari bahan komposit ke dalam oven. Bahan ini menyerap panas.

Sebuah pallet bisa berbobot satu kilogram atau lebih. Ketika Anda menjalankan profil termal, Anda akan melihat efek sink panas yang besar. Bagian yang duduk di atas rel pallet tebal mungkin tidak mencapai suhu puncak yang diperlukan, yaitu 235°C–245°C. Anda mungkin menyelesaikan masalah induktor yang jatuh hanya untuk menciptakan cacat "Head-in-Pillow" pada BGA sisi atas Anda karena bola-bola tidak sepenuhnya melepaskan. Untuk memperbaikinya, Anda harus menaikkan suhu oven atau memperlambat kecepatan konveyor agar panas meresap. Ini mengurangi throughput (unit per jam) dan berisiko overheating komponen sensitif yang tidak terlindungi oleh pallet.

Lalu ada kejutan biaya stiker. Palet reflow selektif yang bagus harganya antara $300 dan $800. Anda tidak membutuhkannya; Anda perlu 50 atau 100 untuk mengisi loop oven. Tiba-tiba, menjaga induktor berat di sisi bawah itu biaya $30.000 dalam alat sebelum Anda menjual satu unit pun.

Jalan Keputusan

Gravitasi konsisten. Itu tidak peduli tentang garis waktu proyek Anda atau batasan anggaran Anda. Ketika Anda menatap BOM dengan bagian berat di bawah, Anda memiliki tiga pilihan, dan Anda harus membuatnya dalam urutan ini:

- Audit Desain: Berlawanan untuk memindahkan bagian berat ke atas. Gunakan rasio Cg/Pa untuk membuktikan kepada tim desain bahwa bagian itu akan jatuh. Tunjukkan perhitungannya kepada mereka.

- Beli Palet: Jika desain sudah dikunci, anggarkan untuk perlengkapan. Terima waktu siklus dan kompleksitas profil termal. Ini satu-satunya cara yang kokoh untuk menjalankan produksi volume untuk bagian berat di bawah.

- Lem sebagai Solusi Terakhir: Hanya jika Anda tidak dapat menggunakan palet (karena jarak atau anggaran) dan tidak dapat mengubah desain, Anda harus melihat dispensing epoksi. Pahami bahwa Anda meningkatkan tingkat limbah dan kesulitan pengerjaan ulang secara permanen.

Jangan percaya pada harapan. Jangan percaya bahwa “itu tahan di prototipe.” Percayalah pada massa bagian, area pad, dan kekuatan gravitasi yang tak tergoyahkan.