Anda mungkin pernah berdiri di ruang konferensi, menatap layar proyektor yang menampilkan gambar buram dan kontras rendah dari unit yang baru saja keluar dari jalur produksi. Tes listrik berhasil. Pemeriksaan fungsional berhasil. Papan menyala, sensor menginisialisasi, dan data mengalir. Namun gambar terlihat seperti diambil melalui jendela yang kotor.

Reaksi langsung dari bagian pengadaan adalah menyalahkan pemasok kaca karena lapisan yang cacat atau produsen sensor karena batch yang buruk. Tetapi jika Anda melihat unit optik tertutup—baik modul LIDAR, kamera otomotif, atau endoskop medis—penyebabnya jarang berasal dari kaca. Penyebabnya adalah kimia tak terlihat yang terjadi lima milimeter jauhnya pada papan sirkuit tercetak.

Kesenjangan antara “cukup bersih untuk elektron” dan “cukup bersih untuk foton” adalah tempat jutaan dolar inventaris menghilang. Dalam manufaktur elektronik standar, kebersihan didefinisikan oleh resistansi. Jika residu yang tertinggal di papan tidak menghantarkan listrik melintasi pad, papan dianggap bersih. Ini adalah logika dari protokol IPC-610 dan J-STD-001 standar.

Namun, optik tidak peduli dengan resistansi; mereka peduli dengan volatilitas. Residu yang secara listrik benar-benar tidak berbahaya masih bisa aktif secara kimiawi, menunggu pemicu untuk terlepas dari papan dan menempel kembali pada permukaan terdingin di dekatnya. Dalam rumah tertutup, permukaan itu selalu sisi dalam lensa Anda.

Tim firmware sering salah mendiagnosis ini sebagai noise sensor. Insinyur akan menghabiskan minggu-minggu mengutak-atik algoritma ISP, meningkatkan level hitam, atau melawan noise pola tetap yang tampaknya bergeser seiring waktu. Jika Anda melihat noise yang berkorelasi dengan suhu perangkat atau waktu operasi, berhentilah coding. Anda tidak melawan gain. Anda melawan lapisan fisik kabut polimer yang mengendap langsung pada mikrolensa sensor CMOS Anda. Tidak ada kode yang dapat membersihkan kontaminan fisik.

Kimia dari Ruang Tertutup

Pelaku utama dalam drama ini adalah flux “No-Clean”. Nama itu sendiri adalah salah satu kesalahan penamaan paling berbahaya dalam rantai pasokan optik. “No-Clean” tidak berarti “Tanpa Residu”; itu berarti residu yang tertinggal tidak korosif dan aman secara listrik untuk dibiarkan di papan. Dalam lingkungan terbuka, seperti router konsumen, ini tidak masalah. Gas volatil menguap ke ruangan, dan padatan tetap di tempatnya.

Tetapi modul optik adalah ekosistem tertutup. Ketika Anda menyegel PCB di dalam rumah IP67, Anda menciptakan mikroklimat.

Pertimbangkan fisika saat unit itu menyala. Prosesor dan IC manajemen daya memanas. Udara di dalam rumah mengembang, dan tekanan uap naik. Residu flux “jinak” pada sambungan solder—khususnya aktivator bromida dan pembawa resin—mulai mengeluarkan gas. Tidak perlu mendidih; cukup menyublim. Partikel mikroskopis ini mengapung melalui arus konveksi internal rumah.

Akhirnya, unit dimatikan. Rumah mendingin. Jendela kaca, sebagai penghalang paling tipis ke dunia luar, mendingin terlebih dahulu. Uap mengembun pada kaca dingin itu, membentuk kabut yang sering tidak terlihat oleh mata telanjang tetapi buram bagi laser atau sensor.

Kami telah melihat ini terjadi di lingkungan berisiko tinggi, seperti unit LIDAR untuk truk otonom. Sebuah unit mungkin lolos setiap tes di lantai pabrik, tetapi setelah pembakaran selama 200 jam, jendela mengembangkan lapisan susu. Spektrometri massa sering mengungkapkan ini bukan cacat pada lapisan kaca, melainkan lapisan resin flux yang terpolimerisasi yang bermigrasi dari sambungan solder “bersih” beberapa inci jauhnya. Ini bukan kegagalan flux dalam menjalankan tugasnya. Ini adalah kegagalan insinyur memahami bahwa unit optik tertutup secara efektif adalah ruang distilasi.

Beberapa insinyur mencoba menyelesaikan ini dengan menerapkan pelapis konformal, dengan asumsi bahwa menyegel papan akan menjebak kotoran. Ini sering kali berbalik menjadi masalah. Jika Anda melapisi papan yang belum dibersihkan secara kimia dari residu, Anda pada dasarnya menjebak kelembapan dan pelarut di dekat laminasi. Ketika papan memanas, zat mudah menguap tersebut mengembang, menciptakan gelembung atau delaminasi. Lebih buruk lagi, pelapis itu sendiri bisa mengeluarkan gas jika tidak dikeringkan dengan benar. Anda tidak bisa menyegel kotoran; Anda harus menghilangkannya.

Panas adalah Jaksa Penuntut

Residu itu sabar. Ia bisa duduk tanpa bahaya di papan selama berbulan-bulan, hanya untuk menyebabkan kegagalan di lapangan saat musim berubah. Inilah mengapa siklus termal tidak opsional untuk produk optik. Jika Anda hanya menguji kualitas gambar pada suhu ruang di laboratorium, Anda tidak memvalidasi produk. Anda hanya memvalidasi masa dormansinya.

Mode kegagalan sering terlihat seperti “ghosting” atau fokus lembut yang muncul hanya di lingkungan panas—misalnya, kamera keamanan yang dipasang di Phoenix pada bulan Juli—dan menghilang saat unit mendingin. Ini adalah tanda residu yang bergerak. Pada 60°C, viskositas residu fluks tertentu menurun, memungkinkan mereka merayap. Atau, panas meningkatkan laju pengeluaran gas secara eksponensial. Saat Anda mengembalikan unit ke laboratorium analisis kegagalan, residu mungkin telah mengeras kembali atau zat mudah menguap mungkin telah tersebar, meninggalkan Anda dengan resolusi “Tidak Dapat Diduplikasi”.

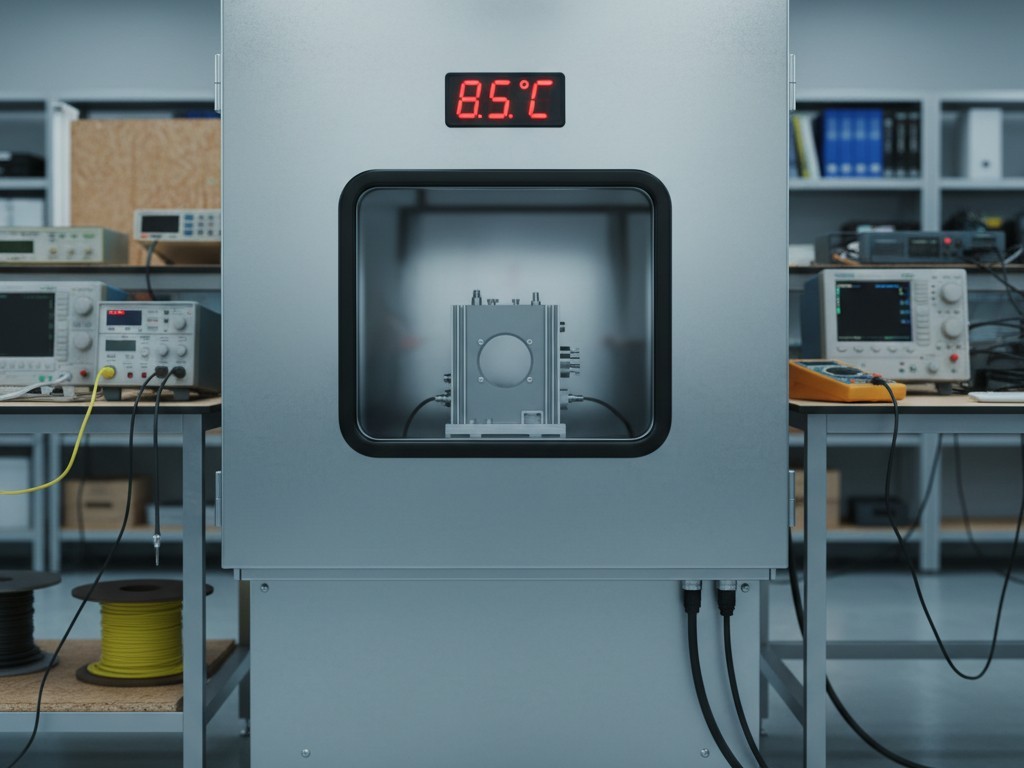

Anda harus memberi tekanan pada sistem untuk melihat kotoran. Siklus termal bertindak sebagai proses penuaan yang dipercepat untuk kontaminasi, memaksa migrasi yang seharusnya memakan waktu enam bulan terjadi dalam enam hari. Jika Anda tidak menjalankan unit kualifikasi optik Anda melalui siklus -40°C hingga +85°C sambil memantau kualitas gambar, Anda sedang terbang dalam keadaan buta.

Paradoks Pencucian

Reaksi logis terhadap masalah “No-Clean” adalah menuntut agar produsen kontrak (CM) mencuci papan. “Cukup jalankan mereka melalui pembersih berair,” kata Anda.

Di sinilah jebakan kedua terbuka. Mencuci papan adalah risiko tinggi; jika dilakukan dengan salah, Anda mungkin dalam kondisi yang lebih buruk daripada jika membiarkannya kotor.

Bayangkan sistem pencucian inline standar. Sistem ini menyemprotkan air panas dan saponifier (sabun kimia) ke papan untuk melarutkan fluks, membilasnya dengan air deionisasi, dan mengeringkannya dengan pisau udara. Kedengarannya sempurna. Tetapi berjalanlah di lantai produsen kontrak di Suzhou atau Guadalajara dan lihat tangki pencuciannya. Jika manajer lini memotong biaya, tangki itu mungkin jenuh dengan fluks yang terlarut. Itu menjadi bak air kotor, menyemprot papan Anda dengan larutan terkonsentrasi dari kontaminan yang sebenarnya Anda coba hilangkan.

Ketika papan melewati pencucian kotor, atau jika air bilasan tidak dipantau untuk kekeruhan, Anda mendapatkan residu yang jauh lebih licik daripada fluks asli. Saponifier memiliki tegangan permukaan rendah; mereka suka merayap di bawah komponen dengan jarak rendah seperti BGA atau QFN. Setelah terperangkap di sana, pisau udara tidak bisa mengeringkannya. Anda berakhir dengan genangan lumpur konduktif yang tersembunyi di bawah prosesor utama Anda. Seiring waktu, ini menyebabkan pertumbuhan dendritik—kumis logam yang tumbuh di antara pad dan menyebabkan hubung singkat.

Ini mengarah pada permainan menyalahkan “Lensa Cacat”. Anda melihat noda pada gambar dan menolak lot pemasok lensa. Tetapi jika Anda membongkar unit, Anda mungkin menemukan bahwa “jamur” pada lensa sebenarnya adalah dendrit yang tumbuh dari kantong deterjen yang terperangkap, bermigrasi melintasi permukaan PCB, dan memasuki jalur optik. Tangki pencuci yang jenuh mengendapkan lebih banyak kotoran daripada yang dihilangkannya, dan mengendapkannya di tempat yang tidak bisa Anda bersihkan.

Mendefinisikan Ulang “Bersih” untuk Optik

Untuk menyelesaikan ini, Anda harus berhenti mengandalkan penopang industri standar. IPC-610 Kelas 3 adalah standar pengerjaan, bukan standar kebersihan optik. Ini akan memberi tahu Anda apakah sambungan solder Anda mengkilap dan apakah komponen Anda lurus. Ini tidak akan memberi tahu Anda apakah papan akan mengaburkan lensa Anda.

Anda perlu beralih dari pengujian global ke pengujian lokal. Standar industri untuk kebersihan adalah tes ROSE (Resistivity of Solvent Extract), yang merendam seluruh papan dalam larutan dan mengukur seberapa banyak resistivitas turun. Ini memberi Anda skor kebersihan rata-rata untuk seluruh area permukaan. Ini tidak berguna untuk optik. Anda bisa memiliki papan yang sangat bersih dengan satu noda fluks berat tepat di sebelah sensor gambar. Tes ROSE meratakan noda itu menjadi nol, tetapi sensor melihatnya sebagai kegagalan katastrofik.

Solusinya adalah menentukan “Kebersihan Optik” dalam catatan gambar Anda. Ini berarti menuntut pengujian Kromatografi Ion (IC) lokal pada area kritis di sekitar sensor. Ini berarti menentukan batas yang diperbolehkan secara tepat untuk ion spesifik—klorida, bromida, sulfat—bukan hanya “lulus/gagal” generik. Ini berarti mengaudit proses pencucian untuk memastikan sensor kekeruhan aktif dan bahwa kimia pencuci diganti berdasarkan volume papan, bukan hanya hari kalender.

Anda tidak bisa mengandalkan “proses standar” untuk melindungi sistem optik Anda. Proses standar dirancang untuk benda yang tidak melihat. Jika Anda menginginkan gambar yang jelas, Anda harus memperlakukan PCB tidak hanya sebagai sirkuit, tetapi sebagai komponen optik itu sendiri.