Solder selektif sering diperlakukan sebagai masalah pengendalian proses. Ketika jembatan muncul antara pin yang berdekatan, impuls pertama adalah menyesuaikan waktu dwell, mengutak-atik flux, atau menurunkan suhu pot solder. Meskipun variabel-variabel ini penting, mereka bekerja dalam batasan yang ditetapkan jauh sebelumnya: geometri lubang tembus itu sendiri. Jika sebuah lubang dirancang dengan tidak benar, tidak ada optimasi proses yang akan secara handal mencegah jembatan. Lempengan akan menemukan jalur antara pad karena desain fisik membuat jalur itu tak terelakkan.

Kita sering melihat pola ini. Sebuah papan dengan konektor jumlah pin tinggi tiba untuk solder selektif, dan jembatan terbentuk di setiap proses walaupun teknik prosesnya kompeten. Penyebab utamanya bukan mesin atau operator. Ini adalah ukuran lubang jadi dengan clearance 0.08mm bukan 0.20mm, rel termal dengan spokes yang diarahkan langsung ke pad berdekatan, atau pelanggaran keepout yang memaksa nozzle ke sudut yang terkompromi. Ini adalah keputusan desain, dan mereka menentukan apakah papan melewati proses produksi atau terjebak dalam rework.

Artikel ini menjelaskan mengapa. Kami akan mengeksplorasi fisika pembentukan jembatan dan menurunkan aturan geometri lubang yang mencegahnya, fokus pada pilihan desain yang benar-benar penting: clearance lead-to-hole, orientasi rel termal, akses nozzle, dan strategi untuk komponen dengan massa thermal tinggi. Ini bukan pedoman sewenang-wenang; mereka adalah kenyataan mekanis dan termal tentang bagaimana solder berperilaku dalam sebuah barrel.

Mengapa Bentuk Jembatan Solder Selektif

Jembatan solder bukanlah cacat acak. Itu adalah hasil prediktif dari solder yang membangun jalur kontinuitas antara dua titik yang harus tetap terisolasi. Dalam solder selektif, ini terjadi ketika solder di dua barrel lubang tembus berdekatan bersentuhan, baik di permukaan atas papan atau di dalam barrel itu sendiri.

Peran aksi kapiler

Ketika nozel menerapkan solder cair ke lubang tembus, solder tidak hanya mengumpul di permukaan. Ia naik melalui barrel melalui aksi kapiler, tertarik ke atas melawan gravitasi oleh tegangan permukaan dan gaya basah oleh antara solder dan dinding barrel tembaga.

Tinggi kenaikan kapiler ini bergantung pada celah annular antara pin komponen dan barrel. Celah sempit menciptakan gaya kapiler yang kuat, menarik solder tinggi dan cepat. Celah lebar menciptakan gaya yang lebih lemah, dan solder mungkin berhenti, meninggalkan void. Masalahnya adalah barrel bukanlah tabung terbuka; itu berisi pin. Jika clearance terlalu kecil, barrel akan terisi solder lebih dari yang dibutuhkan sambungan. Lebihan ini tidak punya tempat keluar selain meluas di atas pad sisi atas.

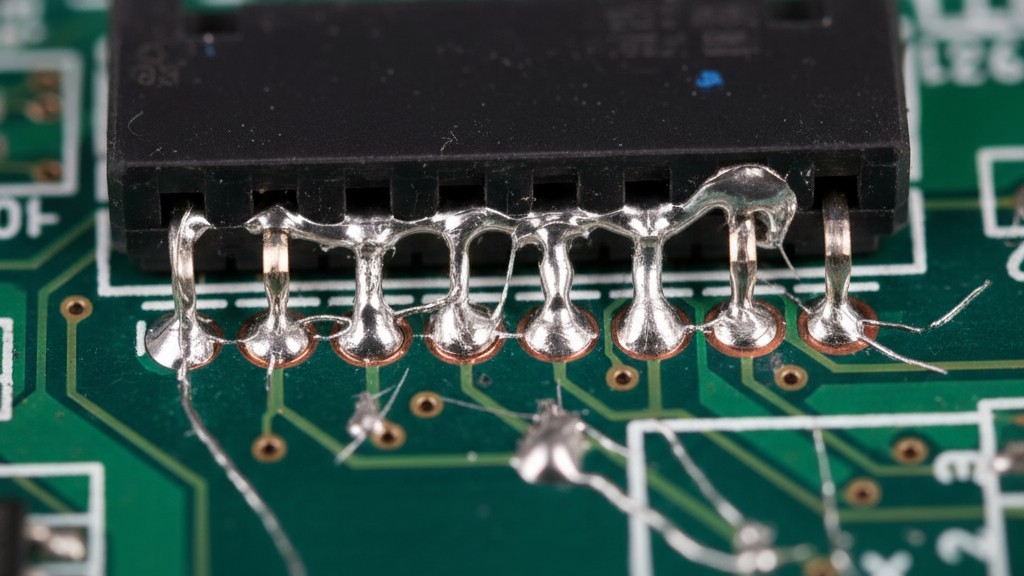

Overflow ini membentuk meniskus di tepi pad. Jika dua pad berdekatan memiliki solder berlebih, meniskus mereka saling menyentuh. Dalam saat itu, tegangan permukaan menarik kedua kolam menjadi satu massa. Sebuah jembatan terbentuk.

Ketika Drum Bersebelahan Menjadi Satu

Variabel yang penting adalah pitch—jarak pusat-ke-pusat antar kaki. Pada pitch standar 2,54mm dengan jarak lubang yang tepat, ada cukup ruang antara dudukan untuk menjaga meniskus berjauhan. Pada pitch 1,27mm dengan jarak yang tidak tepat, margin untuk kesalahan menghilang.

Interaksi ini bersifat geometris dan termal. Dua pad berdekatan di bidang yang sama menciptakan jalur tembaga yang kontinu yang menghantar panas. Jika nozel tetap di satu pad dan segera berpindah ke pad berikutnya, pad pertama masih cairan. Solder dari pad kedua bisa menyapu ke arah pad pertama melalui tembaga, terutama jika rel termal hilang atau tidak berorientasi dengan baik.

Jembatan terbentuk karena kondisi batas mengizinkan mereka. Timbalannya hanya mengikuti fisika, meminimalkan energi permukaannya dengan membentuk permukaan terkecil yang mungkin. Untuk dua bantalan yang dekat dan terlalu penuh, itu berarti massa yang dibagi bersama. Alih-alih melawan perilaku ini dengan trik proses, solusinya adalah merancang kondisi batas yang mencegah hal ini terjadi sejak awal.

Pembebasan Lead-to-Hole yang Mencegah Jembatan

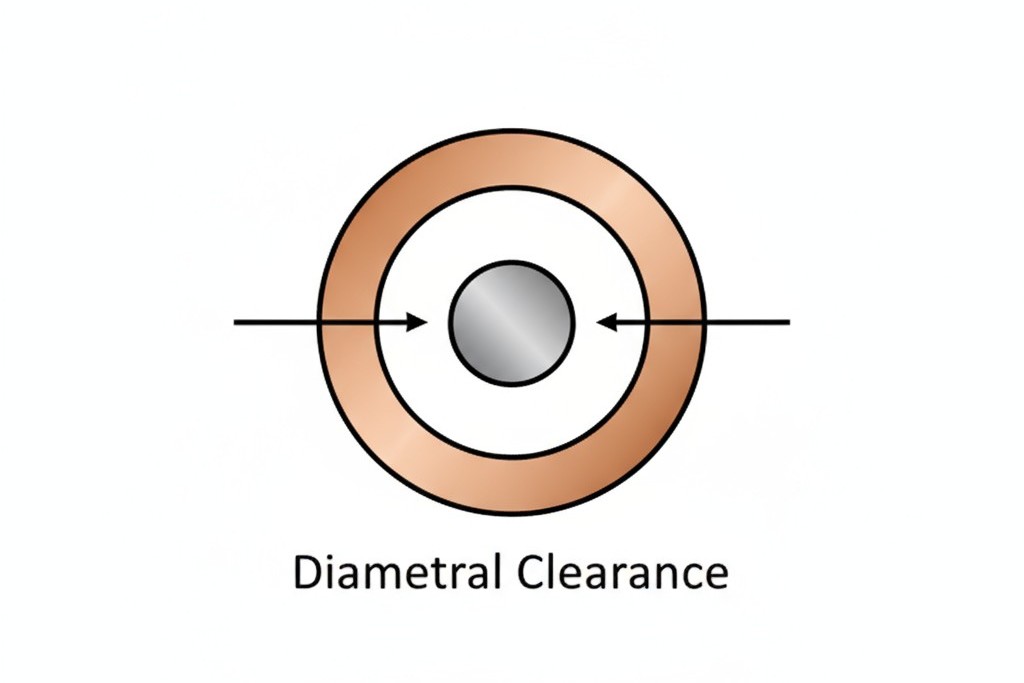

Parameter desain paling penting untuk penyolderan selektif adalah jarak diametral antara pin komponen dan lubang jadi. Celah ini menentukan volume timbalan yang masuk ke dalam tabung, kekuatan kenaikan kapiler, dan apakah kelebihan timbalan meluap ke permukaan atas. Jika salah menilainya, jembatan hampir pasti terjadi.

Jarak Ideal: 0,15mm hingga 0,25mm

Untuk penyolderan selektif, rentang fungsi untuk jarak diametral adalah jendela yang sempit: 0,15mm hingga 0,25mm. Ini jauh lebih sempit dibandingkan rentang tipikal untuk wave soldering, yang dapat menoleransi 0,40mm atau lebih. Perbedaannya terletak pada metode aplikasi. Gelombang membanjiri tabung dari bawah dengan energi kinetik tinggi, sementara nozzle selektif mengaplikasikan timbalan secara lokal dengan kekuatan yang jauh lebih sedikit. Tabung itu sendiri harus melakukan lebih banyak pekerjaan untuk menarik timbalan ke atas.

- Di bawah 0,15mm: Tabung terlalu ketat. Celah annular yang sempit menciptakan gaya kapiler yang terlalu kuat yang menarik terlalu banyak timbalan ke dalam sambungan. Tabung overfill, timbalan menyebar di seluruh bantalan atas, dan jembatan menjadi kemungkinan.

- Di atas 0,25mm: Tabung terlalu longgar. Gaya kapiler melemah, dan timbalan mungkin tidak sepenuhnya naik ke atas, meninggalkan kekosongan atau sambungan dingin. Ini tidak dapat diterima untuk aplikasi keandalan tinggi.

Rentang 0,15mm hingga 0,25mm adalah titik manis di mana aksi kapiler cukup kuat untuk mengisi tabung secara andal tetapi tidak begitu kuat sehingga meluap. Timbal basah dan memimpin membentuk fillet yang terkendali tanpa menyebar di luar batas bantalan.

Menghitung Ukuran Lubang Jadi

Lubang yang selesai adalah diameter setelah paten, bukan ukuran bor. Untuk menghitungnya, mulai dari diameter maksimum pin dari lembar data komponen dan tambahkan jarak clearance yang diinginkan (biasanya 0,20mm sebagai target nominal). Ini adalah diameter lubang jadi Anda.

Untuk menemukan ukuran bor, kurangi dua kali ketebalan paten. Untuk papan standar dengan 25 mikron (0,025mm) timbalan tembaga di dalam tabung, Anda menguranginya sebesar 0,05mm. Sebagai contoh, pin persegi 0,64mm memiliki diagonal sekitar 0,90mm. Untuk clearance 0,20mm, diperlukan lubang jadi sebesar 1,10mm, yang memerlukan bor 1,05mm.

Tingkat presisi ini memerlukan koordinasi dengan pembuat Anda untuk memastikan ketebalan pelapisan dikontrol dan ukuran lubang jadi diverifikasi. Ini juga menuntut Anda mengetahui diameter pin komponen secara akurat. Sementara panduan umum seperti IPC-7251 ada, panduan ini ditulis untuk wave soldering dan memprioritaskan kemudahan penyisipan. Untuk penyolderan selektif, kendali volume timbalan sangat penting. Toleransi harus lebih ketat dan harus dipertahankan.

Rel Termal dan Pengendalian Aliran Lempengan

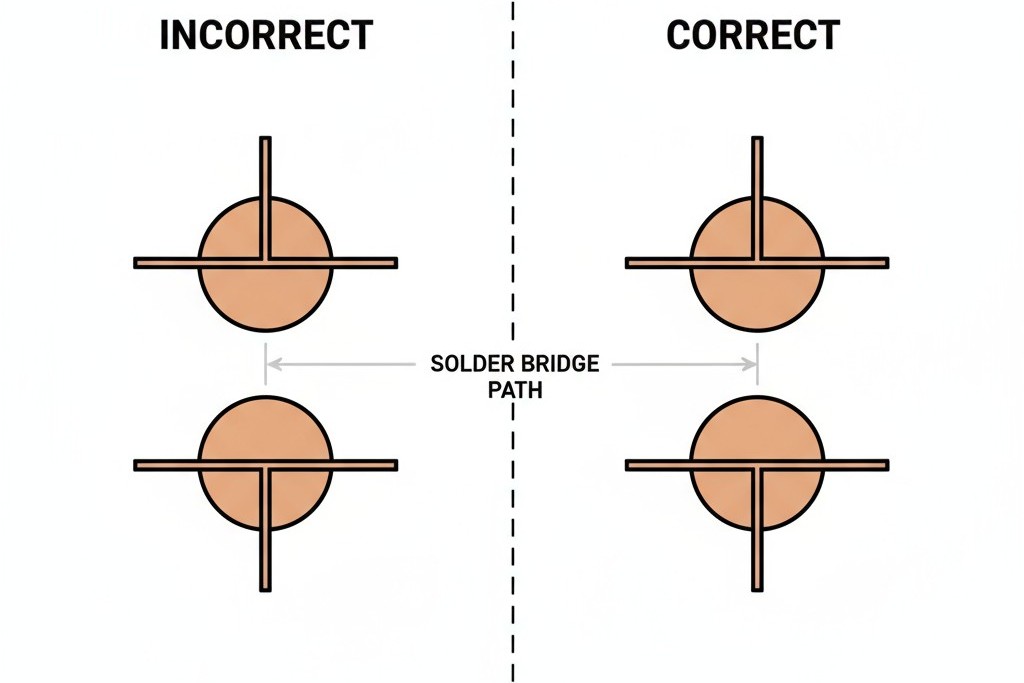

Relief termal dikenal karena mengurangi efek penyerapan panas dari sebuah plane, tetapi peran mereka dalam penyolderan selektif lebih kompleks. Mereka juga mengontrol arah dan simetri aliran solder. Jari-jari relief termal adalah jalur pilihan untuk panas dan solder cair. Desainnya menentukan apakah solder mengalir secara merata atau terkonsentrasi ke arah tertentu yang menciptakan jembatan.

Jumlah dan Lebar Jari-Jari

Relief dengan empat jari menyebarkan panas dengan lebih merata dibandingkan desain dengan dua jari, tetapi jika jari terlalu lebar, mereka dapat bertindak sebagai saluran bagi solder untuk merembes keluar. Lebar jari sebesar 0,30mm atau kurang memberikan isolasi termal yang baik tanpa menciptakan jalur aliran solder yang signifikan. Pada 0,50mm atau lebih, jari mulai bertindak seperti perpanjangan dari pad itu sendiri. Untuk aplikasi arus tinggi yang membutuhkan jari lebar, orientasi mereka menjadi sangat penting.

Dalam beberapa desain berkekuatan tinggi, relief termal tidak dapat digunakan sama sekali. Untuk sambungan langsung ke plane ini, jarak lubang menjadi semakin penting, dan proses harus mengimbanginya dengan preheat yang diperpanjang. Risiko jembatan lebih tinggi karena pad secara termal terikat dengan tetangganya, menciptakan zona panas yang kontinu.

Orientasi untuk Meminimalkan Jalur Jembatan

Jika dua pad yang berdekatan memiliki relief dengan dua jari yang menghadap langsung ke satu sama lain, Anda telah menciptakan jalan raya thermal dan fluida untuk jembatan. Panas dan solder akan mengalir melalui jari-jari tersebut, bertemu di ruang di antara kedua pad.

Solusinya sederhana: putar relief.

- Untuk relief dua-jari, arahkan jari-jari secara tegak lurus terhadap baris pin.

- Untuk relief empat-jari, orientasikan jari-jari pada sudut 45 derajat terhadap baris pin.

Ini memastikan tidak ada jari yang menghadap langsung ke pad tetangga, menciptakan lingkungan thermal yang lebih simetris. Pada konektor dengan pitch 1,27mm, memutar relief yang tidak sejajar sebesar 90 derajat dapat menghilangkan jembatan tanpa mengubah variabel lain.

Aturan Keepout untuk Akses Nozzle dan Pallet

Penyolderan selektif adalah proses fisik. Nozel harus diposisikan di bawah papan dan palet harus menahan papan tersebut tanpa menghalangi jalur nozel. Jika tata letak mengabaikan kebutuhan ruang ini, proses akan gagal bahkan sebelum dimulai.

Jarak Horizontal untuk Nozzle

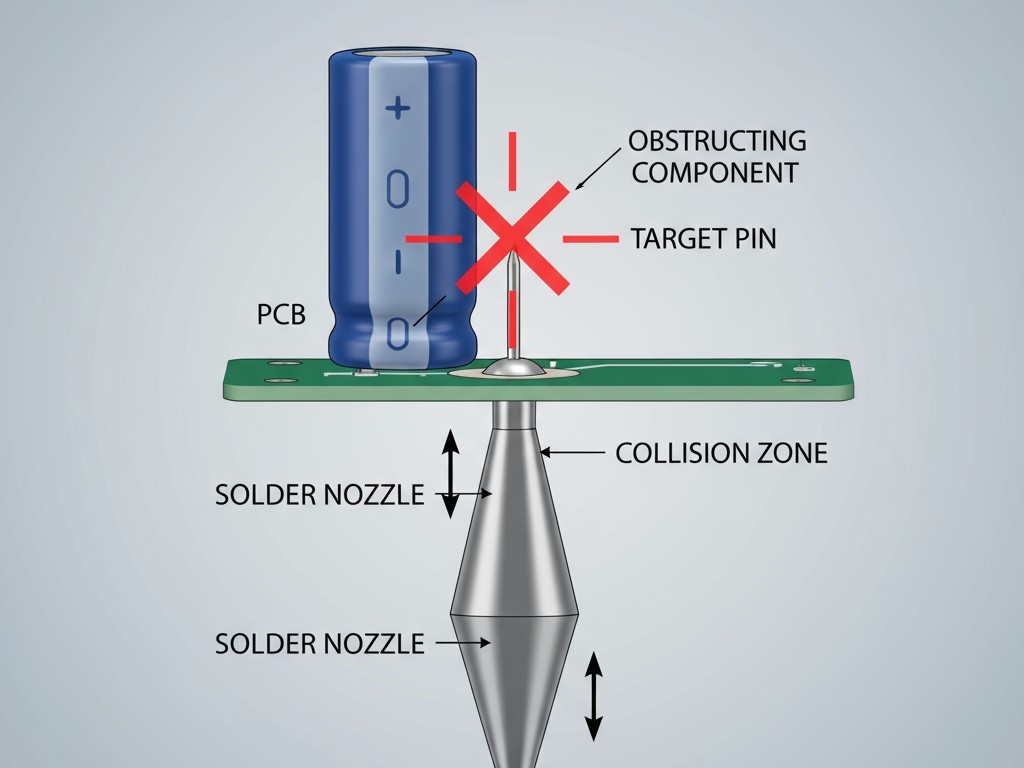

Nozzle solder memiliki diameter fisik, biasanya 4mm hingga 8mm. Diperlukan jarak radial di sekitar pad target untuk menghindari tabrakan dengan komponen yang berdekatan. Sebagai pedoman, nozzle 6mm membutuhkan radius penahanan sekitar 5mm dari pusat pad ke tepi komponen terdekat.

Ini adalah jejak yang lebih besar dari yang diharapkan banyak desainer, terutama pada papan yang padat. Meskipun sebagian besar mesin memungkinkan nozzle mendekat pada sudut untuk mengurangi kebutuhan ini, pendekatan bersudut menciptakan pemanasan asimetris dan mungkin membutuhkan waktu tinggal yang lebih lama. Jarak yang cukup untuk pendekatan vertikal selalu lebih disukai. Konektor di tepi papan adalah tantangan umum, karena nozzle tidak dapat melebihi batas papan. Kendala ini harus diakui selama tata letak, bukan ditemukan saat pengembangan proses.

Jarak Vertikal dan Tinggi Komponen

Nozzle juga harus naik dari bawah papan untuk membasahi sambungan. Komponen tinggi di samping pad target dapat secara fisik memblokir nozzle. Masalah jarak sumbu Z ini memerlukan zona penahanan vertikal. Komponen yang lebih tinggi dari tinggi kerja nozzle tidak boleh ditempatkan dalam radius jarak horizontal sambungan solder selektif. Ini adalah masalah desain 3D yang memerlukan koordinasi antara mekanik, tata letak, dan rekayasa proses, sering diperiksa secara manual atau dengan skrip aturan desain kustom.

Strategi Desain untuk Konektor Bermassa Tinggi

Konektor dengan jumlah pin tinggi adalah aplikasi yang sempurna untuk solder selektif, karena mereka sering tidak dapat bertahan selama reflow. Mereka juga paling sulit disolder karena massa termal tinggi mereka. Selubung logam besar dan array pin yang padat bertindak sebagai pendingin panas besar, menarik energi dari sambungan lebih cepat daripada nozzle dapat menyediakannya.

Mengapa Massa Termal Menghambat Pencelupan yang Baik

Sambungan dengan massa termal tinggi menyerap sejumlah besar energi. Selama penyolderan, nozzle menerapkan panas secara lokal, tetapi panas itu langsung dihantarkan ke badan konektor dan semua pelat tembaga yang terhubung. Timah solder tidak pernah mencapai suhu basah idealnya, atau hanya sementara. Hasilnya adalah sambungan dingin atau pengisian parsial. Kesalahan proses umum adalah mengompensasi dengan memperpanjang waktu tinggal, yang menerapkan cukup banyak timah solder sehingga meluap dan membuat jembatan.

Solusi desain adalah mengisolasi sambungan secara termal sebanyak mungkin. Ini berarti menggunakan relief termal dengan bilah paling tipis yang masih dapat menyalurkan arus yang dibutuhkan. Opsi lain adalah memotong secara lokal dalam bidang di bawah konektor, cukup besar untuk memutus sambungan termal selama proses soldering sambil menjaga integritas bidang secara keseluruhan.

Panjang Stub Pin dan Volume Solder

Panjang stub pin yang menonjol di atas permukaan atas papan juga memengaruhi volume solder. Stub yang panjang meningkatkan panjang total barrel yang harus diisi. Jika jarak clearance lubang sudah ketat, stub yang panjang dapat dengan mudah menyebabkan tumpahan.

Untuk solder selektif, stub harus dipangkas hingga panjang minimum yang dibutuhkan untuk inspeksi, biasanya 0,50mm hingga 1,50mm. Stub yang lebih panjang tidak menambah kekuatan sambungan dan hanya meningkatkan risiko cacat. Jika komponen dipasok dengan lead panjang, mereka harus dipotong sebelum atau setelah pemasangan. Biaya langkah tambahan ini sangat kecil dibandingkan biaya pengerjaan ulang jembatan pada konektor berkepala seratus.

Mendesain untuk Fleksibilitas Proses

Aturan dalam artikel ini bukanlah preferensi; mereka adalah kebutuhan fisik untuk proses solder selektif yang andal. Papan yang dirancang dengan jarak lead-ke-lubang 0,20mm, relief termal yang diarahkan dengan benar, dan keepout nozzle yang memadai akan melakukan solder dengan bersih dan minimal tuning. Papan yang mengabaikan fondasi ini akan mengalami kesulitan, tidak peduli seberapa terampil insinyur prosesnya.

Tujuan dari desain-untuk-kemudahan-manufaktur adalah menciptakan margin, memungkinkan variasi kecil dalam proses atau komponen tanpa menyebabkan kegagalan. Clearance yang ketat dan desain termal yang buruk menghilangkan margin tersebut, menuntut tingkat kesempurnaan yang tidak berkelanjutan sebagai strategi manufaktur.

Keputusan penting ini dibuat selama tata letak, sering tanpa pemahaman penuh tentang konsekuensi hilirnya. Tinjauan desain pra-produksi dapat menangkap pelanggaran keepout atau lubang berukuran kecil saat perbaikan hanyalah revisi CAD sederhana. Setelah fabrikasi, perbaikan menjadi rotasi papan baru atau solusi kerja proses yang mahal dan tidak handal.

Agar solder selektif berhasil, daftar periksa ini singkat tetapi tidak dapat dinegosiasikan. Pastikan jarak lead-ke-lubang antara 0,15mm dan 0,25mm. Orientasikan relief termal menjauh dari pad yang berdekatan. Sediakan minimal 5mm jarak radial untuk nozzle. Isolasi konektor dengan massa tinggi secara termal. Dan jaga stub pin di bawah 1,50mm. Ini adalah aturan yang memisahkan produk yang sukses dari mimpi buruk produksi.