Proses Persetujuan Bagian Produksi tidak secara inheren menyakitkan. Drama, tergesa-gesa menit terakhir, dan temuan audit yang menghentikan produksi adalah gejala dari kegagalan yang lebih dalam—yang terjadi berbulan-bulan sebelumnya, selama perencanaan APQP. Ketika produsen PCBA memperlakukan kualitas otomotif sebagai latihan dokumentasi alih-alih sistem terintegrasi, PPAP menjadi penggalian arkeologi melalui catatan yang tidak lengkap dan proses yang tidak tervalidasi. Biaya yang harus dibayar adalah penundaan.

Di Bester PCBA, kami melihat manufaktur berstandar otomotif sebagai disiplin yang secara fundamental berbeda. Standar-standar tidak sembarangan dan ketelitiannya tidak bisa dinegosiasikan. Elektronik otomotif harus berfungsi tanpa cela selama lima belas tahun di seluruh ekstrem suhu, sering kali dalam sistem kritis keselamatan di mana satu kegagalan dapat memicu recall jutaan dolar atau membahayakan nyawa. Realitas ini membentuk setiap aspek cara kami membangun, memvalidasi, dan mendokumentasikan PCBA untuk sektor otomotif.

Ini adalah arsitektur kualitas yang diperlukan untuk melewati audit otomotif pada percobaan pertama. Kami akan merinci perencanaan APQP yang menciptakan kejelasan, bukan hanya dokumen; rencana kontrol dan strategi FMEA yang mengungkapkan pemahaman proses yang sejati; dan ketergantungan yang tidak dinegosiasikan terhadap keterlacakan serta persyaratan AEC-Q untuk manufaktur yang bertanggung jawab. Jalur dari input desain ke pengajuan PPAP harus menjadi progresi logis di mana setiap langkah memvalidasi yang terakhir, bukan tantangan yang harus dilalui.

Mengapa Automotive PCBA Adalah Spesies Produksi yang Berbeda

Elektronik otomotif beroperasi dalam lingkungan yang jarang ditemui oleh papan komersial dan bahkan industri sekalipun. Pertimbangkan hukuman termal. Perakitan ruang mesin secara rutin mengalami perubahan dari -40°C saat starting dingin hingga lebih dari 125°C saat beban, ribuan kali setahun, selama lebih dari satu dekade. Tambahkan profil getaran yang akan menghancurkan elektronik konsumen dalam hitungan hari dan harapan terhadap nol perawatan tak terduga. Persyaratan ini secara fundamental mengubah cara komponen dipilih, proses dikendalikan, dan kualitas divalidasi.

Perbedaan dengan standar IPC Class 3 adalah ilustratif. IPC-A-610 Class 3 menentukan kriteria penerimaan yang ketat untuk elektronik berkinerja tinggi seperti pesawat udara dan perangkat medis. Standar-standar ini diperlukan, tetapi tidak cukup untuk otomotif. Standar-standar otomotif, yang diatur oleh IATF 16949, menuntut kontrol proses tertutup, keterlacakan penuh komponen, dan metrik kemampuan proses yang terukur yang belum pernah diterapkan oleh banyak fasilitas komersial. Sistem kualitas sendiri harus dirancang untuk aspirasi nol cacat, divalidasi melalui metode statistik, bukan hanya pengambilan sampel.

Di sinilah kualifikasi AEC-Q menjadi tulang punggung teknis PCBA otomotif. Dewan Elektronik Otomotif menerbitkan standar untuk komponen: AEC-Q100 untuk sirkuit terintegrasi, AEC-Q200 untuk komponen pasif, dan AEC-Q101 untuk semikonduktor diskret. Dokumen-dokumen ini menentukan protokol pengujian stres—siklus suhu, umur operasi suhu tinggi, paparan kelembapan, guncangan mekanis—yang membuktikan keandalan komponen di bawah kondisi otomotif. Sebuah komponen tanpa data AEC-Q adalah ketidakpastian statistik. Mungkin akan bertahan, atau mungkin gagal dalam skala besar. Industri otomotif tidak mentoleransi ketidakpastian tersebut.

Persamaan Biaya Kegagalan bukanlah masalah preferensi budaya; ini merupakan respon rekayasa terhadap realitas ekonomi yang brutal. Kegagalan di lapangan dalam produk konsumen mungkin biaya warranty dua puluh dolar. Kegagalan dalam sistem keselamatan otomotif dapat memicu recall yang mempengaruhi ratusan ribu kendaraan, masing-masing memerlukan layanan dealer sebesar $200 per unit dari segi tenaga kerja. Ketika Anda menambahkan kerusakan merek dan potensi litigasi, biaya kegagalan diukur dalam puluhan juta. Menghabiskan tambahan dua persen untuk kualifikasi dan pengendalian proses bukanlah biaya overhead. Ini adalah asuransi dengan pengembalian yang terukur.

APQP adalah Rencana Utama, Bukan Daftar Periksa

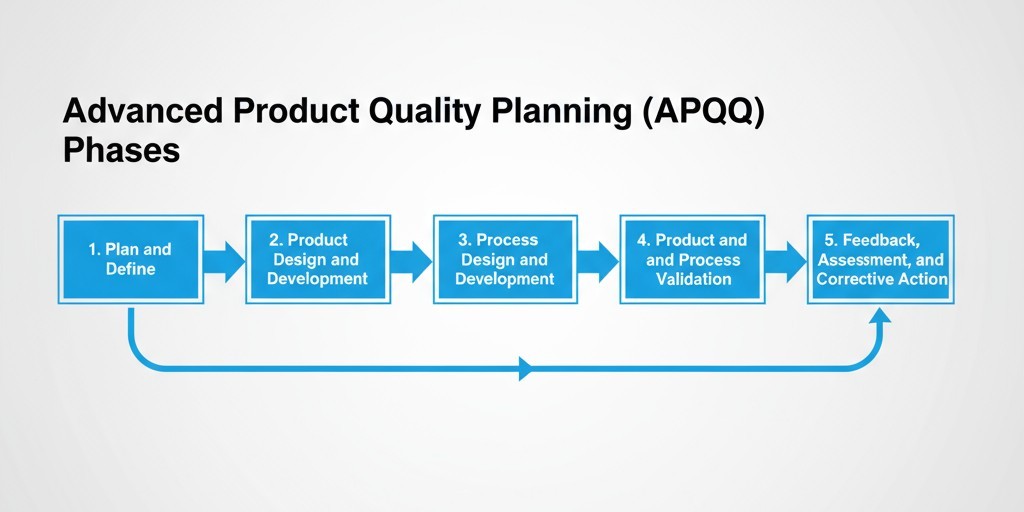

Perencanaan Kualitas Produk Maju (APQP) adalah kerangka kerja yang mengubah persyaratan kualitas otomotif dari daftar yang menakutkan menjadi proses yang berurut dan dapat dikelola. APQP bukan sebuah dokumen; ini adalah metodologi untuk mengatur pekerjaan lintas fungsi melalui lima fase, dari konsep hingga produksi dan perbaikan berkelanjutan. Tujuannya adalah untuk mengungkap risiko dan memvalidasi solusi sebelum produksi dimulai, sehingga Pengajuan Proses Persetujuan Bagian Produksi (PPAP) adalah formalitas, bukan krisis.

Lima fase sangat berurutan. Setiap fase memiliki input, kegiatan, dan output yang memberi makan ke tahap berikutnya.

- Rencanakan dan Definisikan: Menetapkan tujuan desain, target keandalan, dan daftar bahan awal.

- Desain dan Pengembangan Produk: Menyelesaikan desain, melakukan Design FMEA, dan membuat rencana validasi.

- Desain dan Pengembangan Proses: Mendefinisikan proses manufaktur, melakukan Process FMEA, mengembangkan rencana kendali, dan memvalidasi kemampuan proses.

- Validasi Produk dan Proses: Melaksanakan percobaan produksi, mengukur indeks kemampuan, dan menyelesaikan dokumentasi PPAP.

- Umpan Balik, Penilaian, dan Tindakan Perbaikan: Menerapkan peningkatan berkelanjutan setelah peluncuran.

Disiplin terletak pada tidak melewati langkah. Ketika pelanggan memberikan input desain yang tidak lengkap di Fase Satu—target keandalan yang samar atau volume produksi yang tidak pasti—godaan adalah melanjutkan dan “mengetahuinya nanti.” Ini adalah dosa asli dari APQP. Ketidakjelasan di Fase Satu menyebar ke pengerjaan ulang di Fase Dua, ketidakstabilan di Fase Tiga, dan kegagalan validasi di Fase Empat. Di Bester PCBA, kami memiliki kebijakan tegas: kami tidak keluar dari Fase Satu sampai input desain lengkap, didokumentasikan, dan disetujui. Penundaan sementara untuk memperjelas persyaratan di minggu pertama mencegah penundaan katastrofik dari redesain proses di bulan keenam.

Di mana produsen biasanya gagal adalah dengan menganggap APQP sebagai kebutuhan dokumentasi. Mereka membuat daftar periksa, mengisi tanggal, dan menyimpannya. Kerja sebenarnya—tinjauan lintas fungsi, brainstorming mode kegagalan, studi kemampuan—terjadi secara tidak formal atau tidak sama sekali. Ini mengarah pada validasi Fase Empat yang mengungkapkan masalah yang seharusnya telah diselesaikan di Fase Dua. Jalan ke depan adalah menempatkan staf pada fase APQP dengan pengambil keputusan, bukan administrator, dan memperlakukan keluar fase sebagai gerbang rekayasa, bukan tonggak kalender.

Memahami peran PPAP memperjelas mengapa ketelitian ini penting. PPAP adalah ujian akhir, pengajuan resmi yang membuktikan bahwa proses manufaktur dapat memenuhi semua persyaratan pada volume produksi. APQP adalah semester studi. Jika pekerjaan dilakukan secara menyeluruh, PPAP adalah kompilasi langsung dari bukti yang ada. Jika APQP dilakukan secara performatif, PPAP mengekspos setiap jalan pintas.

Rencana Kontrol yang Benar-benar Mengendalikan

Rencana kontrol adalah dokumen hidup yang menentukan bagaimana proses manufaktur akan dipantau untuk memastikan output yang konsisten. Untuk PCBA otomotif, ini mencantumkan setiap langkah proses, mengidentifikasi karakteristik penting, mendefinisikan metode pengukuran, dan menugaskan tanggung jawab. Perbedaan antara rencana kontrol yang sesuai dan yang efektif terletak pada apakah itu mencerminkan pemahaman proses yang nyata atau hanya diisi untuk memenuhi auditor.

Rencana yang efektif dimulai dengan FMEA Proses, yang mengidentifikasi potensi mode kegagalan seperti penghubung solder atau ketidaksejajaran komponen. Rencana kontrol adalah respons operasional. Itu harus mendefinisikan kontrol spesifik yang mengurangi kemungkinan kegagalan, metode inspeksi yang meningkatkan deteksinya, dan rencana reaksi ketika karakteristik menyimpang. Harus ada garis langsung dari setiap mode kegagalan risiko tinggi FMEA ke kontrol yang sesuai. Jika FMEA menandai volume pasta solder sebagai risiko kejadian tinggi, rencana kontrol harus menetapkan pemantauan SPC terhadap ketebalan cetak dengan batas kontrol yang ditetapkan dan prosedur eskalasi.

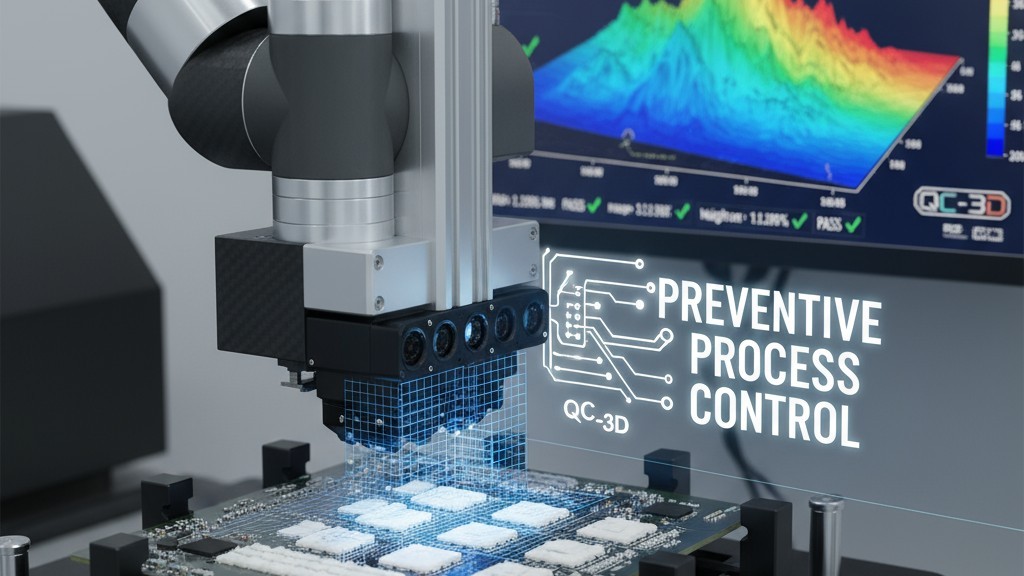

Auditor segera memeriksa perbedaan antara kontrol reaktif dan preventif. Kontrol reaktif mendeteksi cacat setelah mereka terjadi: inspeksi optik pasca-reflow atau pengujian fungsional. Pengendalian preventif mencegah cacat terjadi sejak awal: optimalisasi aperture stencil, profil oven reflow loop tertutup, dan pelacakan sensitivitas kelembaban komponen. Rencana pengendalian yang didominasi oleh kontrol reaktif menandakan proses yang tidak sepenuhnya dipahami atau mampu dilakukan. Itu bergantung pada menangkap kesalahan daripada mencegahnya.

Di PCBA Bester, rencana pengendalian kami memprioritaskan pencegahan. Untuk aplikasi pasta timah, kami menentukan inspeksi cetak stencil dengan grafik SPC, bukan hanya AOI hulu. Untuk reflow, kami memvalidasi profil termal terhadap persyaratan komponen dan memantau suhu zona oven dengan SPC, merespons drift sebelum mempengaruhi output. Pendekatan ini mengurangi tingkat produksi cacat, yang pada dasarnya lebih andal daripada meningkatkan tingkat deteksi cacat.

Kedaluwarsa komponen adalah kenyataan dalam program otomotif dengan siklus hidup 10 hingga 15 tahun, dan harus diatasi dalam rencana pengendalian. Ketika sebuah komponen ditandai sebagai “last-time-buy,” rencana pengendalian harus memicu peninjauan terdokumentasi terhadap alternatif dan kualifikasi sumber kedua. Kami memasukkan pemantauan kedaluwarsa ke dalam prosedur pengendalian bahan kami, mengubah potensi krisis menjadi variabel yang dikelola.

FMEA Tanpa Teater: Mode Kegagalan yang Penting

Analisis Mode Kegagalan dan Efek (FMEA) harus menjadi metode sistematis untuk mengidentifikasi risiko proses dan memprioritaskan tindakan preventif. Terlalu sering, ini menjadi latihan teatrikal. Tim mengisi spreadsheet dengan skor kasus terburuk, menghasilkan Nomor Prioritas Risiko (RPN) yang dibesar-besarkan, dan menyimpan dokumen tanpa mengubah satu parameter proses pun. Hasilnya adalah artefak yang tampak lengkap tetapi sama sekali tidak memiliki nilai operasional.

FMEA efektif dimulai dengan memahami perbedaan antara FMEA Desain (DFMEA) dan FMEA Proses (PFMEA). Untuk produsen PCBA, PFMEA adalah alat utama.

- FMEA Desain (DFMEA) adalah tanggung jawab tim desain. Ini bertanya: Apa yang bisa salah dengan desain itu sendiri? Ini termasuk kesalahan pemilihan komponen, pengurangan thermal yang tidak memadai, atau hilangnya perlindungan ESD. Outputnya adalah perubahan desain. Produsen PCBA memberikan masukan tentang kemudahan pembuatan tetapi tidak memiliki DFMEA.

- Process FMEA (PFMEA) adalah tanggung jawab tim manufaktur. Itu menanyakan: Dengan asumsi bahwa desain adalah benar, apa yang bisa salah selama perakitan? Ini termasuk cacat pasta solder, kesalahan penempatan, penyimpangan reflow, dan kerusakan selama penanganan. Outputnya adalah kontrol proses. Workshop PFMEA kami melibatkan insinyur proses, insinyur kualitas, dan operator, karena orang-orang yang menjalankan lini memahami mode kegagalan yang checklist tidak akan pernah menangkapnya.

Perangkap RPN dan Mengapa Penilaian Deteksi Layak Perhatian Lebih

Nomor Prioritas Risiko (RPN) dihitung dengan cara mengalikan penilaian Tingkat Keparahan, Kejadian, dan Deteksi. Daya tariknya adalah sebuah angka tunggal untuk prioritas, tetapi ini adalah perangkap. Kegagalan tingkat keparahan tinggi, kejadian rendah (Tingkat Keparahan 10, Kejadian 2, Deteksi 3 = RPN 60) memerlukan respons berbeda daripada kegagalan tingkat keparahan sedang, kejadian tinggi (Tingkat Keparahan 5, Kejadian 6, Deteksi 2 = RPN 60). Perkalian menutupi perbedaan penting ini.

Penilaian deteksi secara sistematis undervalued, namun mereka adalah variabel paling dapat ditindaklanjuti bagi produsen. Tingkat Keparahan sering kali tetap karena aplikasi; kegagalan sambungan solder pada pengontrol rem memiliki tingkat keparahan secara inheren tinggi. Kejadian dapat dikurangi, tetapi sering memerlukan investasi signifikan. Deteksi, bagaimanapun, bisa diperbaiki dengan cepat melalui metode inspeksi yang lebih baik atau pengendalian proses statistik.

Di Bester PCBA, kami memfokuskan rencana tindakan FMEA pada mode kegagalan apa pun dengan penilaian Deteksi di atas lima, yang berarti kontrol saat ini tidak mungkin mendeteksi cacat tersebut. Meningkatkan deteksi dari tujuh menjadi tiga—misalnya dengan menambahkan inspeksi inline—dapat secara dramatis mengurangi risiko di lapangan tanpa merancang ulang seluruh proses. FMEA yang menghasilkan nol perubahan proses adalah seni pertunjukan, bukan rekayasa.

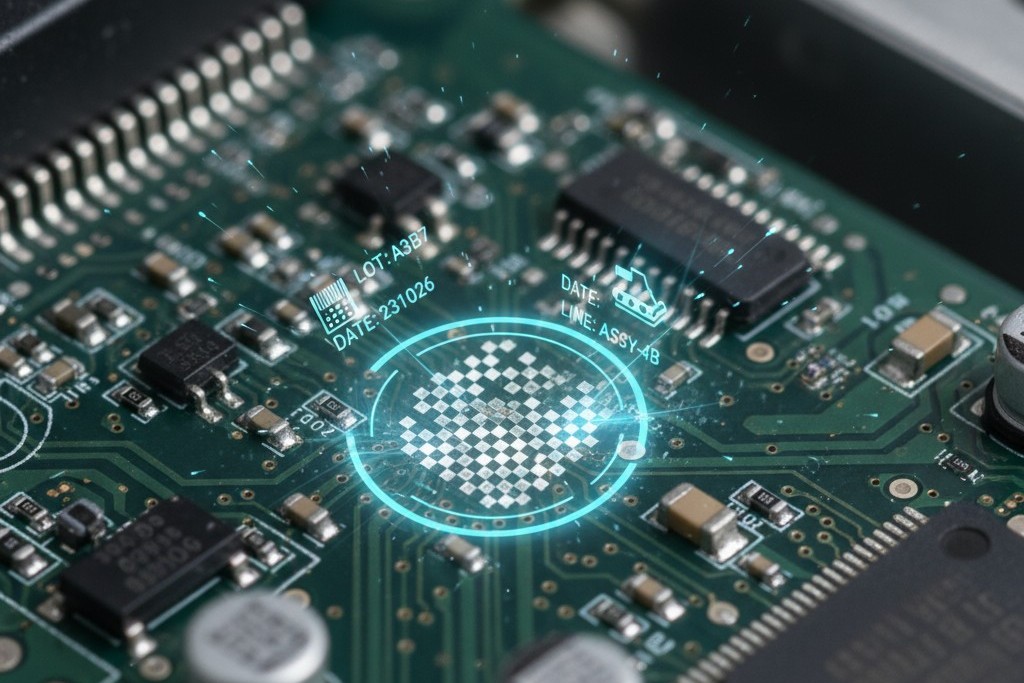

Sistem Keterlacakan yang Dibangun untuk Audit dan Penarikan

Dalam PCBA otomotif, traceability adalah kemampuan untuk merekonstruksi garis keturunan lengkap dari perakitan selesai: komponen mana dari lot mana yang dirakit di jalur mana, oleh operator mana, pada tanggal berapa. Granularitas ini bukan birokrasi. Ini melayani dua kebutuhan yang tidak dapat dinegosiasikan: melewati audit, di mana auditor menuntut riwayat produksi lengkap untuk nomor seri acak dalam hitungan menit, dan melakukan penarikan yang diarahkan, mengisolasi hanya unit yang terkena penggantian dari seluruh jalur produksi.

Pelacakan lot adalah standar minimum, melacak bahan berdasarkan batch produksi. Jika pemasok menandai lot komponen tertentu sebagai curiga, pabrikan dapat mengidentifikasi dan mengkarantina semua perakitan selesai yang mengandung lot tersebut. Ini cukup untuk aplikasi yang tidak kritis keselamatan tetapi menghasilkan paparan penarikan yang lebih luas.

Serialisasi menyediakan traceability tingkat unit, menetapkan ID unik untuk setiap perakitan. Dalam penarikan, ini dapat mengurangi ruang lingkup dari ribuan unit menjadi puluhan. Ini adalah standar emas untuk elektronik yang kritis keselamatan seperti pengendali powertrain atau sistem pengereman. Serialisasi membutuhkan investasi dalam sistem data dan integrasi MES, tetapi penghematan biaya penarikan dan kesiapan audit membenarkan pengeluaran. Di Bester PCBA, kami menerapkan serialization secara default untuk program otomotif.

Pelacakan Lot vs. Serialisasi

Ketelusuran lot sesuai untuk modul volume tinggi yang tidak kritis di mana biaya pengembilan yang lebih luas dapat diterima. Serialisasi diperlukan saat produk sangat kritis untuk keselamatan, saat analisis kegagalan menuntut riwayat tingkat unit, atau saat dimandatkan oleh pelanggan. Keputusan bergantung pada kebutuhan pelanggan, konsekuensi kegagalan, dan pertukaran antara biaya jejak dan eksposur recall.

Arsitektur Data di Balik Audit-Ready Traceability

Sistem ketelusuran hanya seandal arsitektur data-nya. Inti dari sistem adalah database relasional yang menghubungkan setiap unit atau lot dengan bahan, parameter proses, hasil tes, dan personel terkait. Database ini harus tahan terhadap manipulasi, bertahan lebih dari 15 tahun, dan dapat dianalisis dari dua arah: maju dari lot komponen ke semua unit yang terpengaruh, dan mundur dari unit selesai ke semua inputnya.

Temuan audit umum mengungkap di mana sistem gagal: pencatatan kode lot yang tidak lengkap (terutama untuk komponen pasif), perjalanan kertas yang tidak pernah didigitalisasi, dan basis data yang tidak dapat menghubungkan bahan ke rangkaian akhir. Kami mengatasi ini dengan menerapkan pengambilan data otomatis di setiap langkah kritis, menggunakan pemindaian barcode dan integrasi MES untuk menghilangkan transkripsi manual serta merancang skema database untuk kueri yang tepat yang akan dijalankan auditor.

Hal-Hal Non-Negosiabel AEC-Q untuk Komponen dan Rakitannya

Kualifikasi AEC-Q adalah standar dasar yang membedakan komponen tingkat otomotif dari suku cadang komersial. Standar—AEC-Q100 untuk IC, AEC-Q200 untuk pasif, dan AEC-Q101 untuk diskret—menentukan pengujian stres yang mensimulasikan lima belas tahun layanan otomotif. Data yang dihasilkan memberikan kepercayaan statistik terhadap keandalan komponen. Tanpanya, keandalan hanyalah asumsi.

Untuk komponen pasif seperti resistor dan kapasitor, standar pengaturannya adalah AEC-Q200. Pengujian sangat ketat; siklus suhu, misalnya, membutuhkan seribu siklus dari -55°C hingga 125°C. Untuk aplikasi keandalan tinggi, komponen Grade 0 memenuhi syarat hingga 150°C. Kami memerlukan dokumentasi kualifikasi AEC-Q200 untuk semua passif dalam rakitan otomotif dan memverifikasi bahwa nomor bagian spesifik tercantum dalam laporan, bukan hanya keluarga komponen.

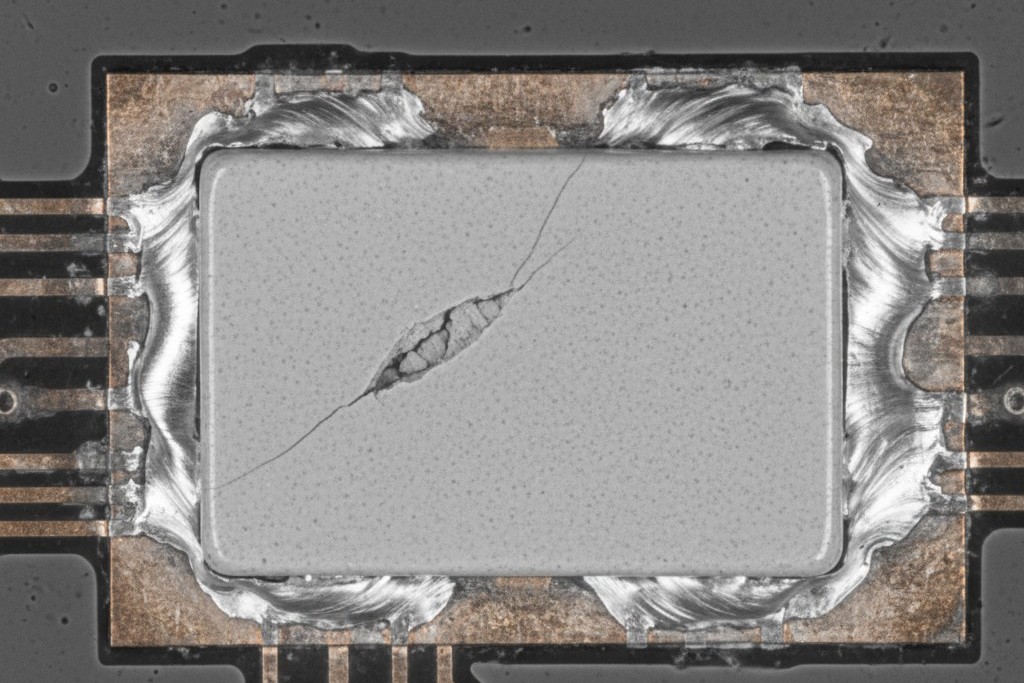

AEC-Q200 untuk Passif dan AEC-Q100 untuk Aktif

AEC-Q200 menanggapi passif, yang sering diabaikan secara berbahaya. Kapasitor keramik dapat mengembangkan mikro-retak selama reflow, menyebabkan kegagalan katastrofik. Resistor dapat menyimpang dari toleransi di bawah panas berkepanjangan. Data AEC-Q200 memastikan bahwa sebuah komponen telah divalidasi terhadap mode kegagalan laten ini.

AEC-Q100 mengatur komponen aktif seperti mikrokontroler dan IC pengelolaan daya. Regimen pengujian yang ekstensif memvalidasi baik die silikon maupun paket terhadap stres elektrik, termal, dan mekanik. Standar ini juga mendefinisikan grade kualifikasi berdasarkan suhu junction maksimum, dengan Grade 1 (125°C) sebagai minimum tipikal untuk otomotif dan Grade 0 (150°C) diperlukan untuk aplikasi di bawah kap mesin.

Produsen komponen memikul beban kualifikasi, tetapi produsen PCBA harus memverifikasinya. Selama Fase Dua APQP, kami meninjau laporan kualifikasi untuk setiap komponen dalam BOM. Jika sebuah bagian tidak memiliki data kualifikasi terbaru, itu adalah tanda merah yang tidak bisa dinegosiasikan. Kami tidak melanjutkan ke produksi dengan komponen yang belum dikualifikasi dalam BOM otomotif.

Data Kualifikasi Apa yang Harus Anda Minta dari CM Anda

Saat bekerja sama dengan produsen kontrak, perjanjian kualitas harus eksplisit. CM harus memberikan bukti kualifikasi AEC-Q untuk setiap komponen, termasuk laporan lengkap yang mengidentifikasi nomor bagian tertentu. Mereka juga harus menunjukkan bukti kualifikasi rantai pasokan untuk mencegah barang palsu.

Untuk proses perakitan itu sendiri, kualifikasi didokumentasikan melalui PPAP. Produsen harus membuktikan kemampuan proses melalui studi statistik (sering kali membutuhkan nilai Cpk 1.33 atau lebih tinggi) dan percobaan produksi. Analisis Sistem Pengukuran (MSA) adalah elemen pendukung penting, yang memastikan bahwa alat yang digunakan untuk mengukur karakteristik kritis sendiri dapat diandalkan. Kami melakukan studi MSA pada semua sistem pengukuran kritis untuk memastikan bahwa kesalahan pengukuran merupakan fraksi kecil dari toleransi, biasanya kurang dari %.

Apa yang Membuat PPAP Menyakitkan dan Bagaimana Cara Menenangkan {placeholder}

Rasa sakit PPAP adalah indikator tertinggal. Ini muncul sebagai dokumentasi yang tidak lengkap dan usaha panik menit-menit terakhir untuk mengumpulkan bukti yang seharusnya telah dihasilkan berbulan-bulan sebelumnya. Penyebab utamanya hampir tidak pernah kegagalan memahami 18 elemen PPAP; manualnya eksplisit. Penyebab utamanya adalah kegagalan dalam melaksanakan APQP dengan disiplin. Ketika APQP ketat, PPAP menjadi sederhana.

18 elemen PPAP adalah daftar bukti lengkap yang menunjukkan bahwa proses manufaktur dipahami, dikendalikan, dan mampu. Setiap elemen langsung terkait dengan output fase APQP. DFMEA berasal dari Fase Dua. PFMEA dan rencana pengendalian berasal dari Fase Tiga. Studi proses awal dan bagian sampel berasal dari Fase Empat.

18 Elemen PPAP dan yang Menyebabkan Drama Terbesar

Elemen tertentu secara konsisten menciptakan penundaan karena mereka membutuhkan data dari jalur produksi yang tervalidasi, analisis statistik, atau laboratorium eksternal.

- Studi Proses Awal: Ini memerlukan menjalankan volume produksi untuk menghitung Cpk atau Ppk. Jika proses tidak mampu (Cpk < 1,33), PPAP tertunda. Kami memvalidasi kemampuan selama jalannya pilot APQP Phase Tiga, bukan saat persiapan PPAP, agar ada waktu untuk perbaikan.

- Hasil Pengujian Material dan Kinerja: Pengujian lab bisa memakan waktu berminggu-minggu. Kegagalan menambah bulan untuk analisis penyebab utama dan pengujian ulang. Kami mengidentifikasi pengujian yang diperlukan dalam Phase Satu dan menjadwalkannya selama Phase Tiga sehingga hasilnya tersedia sebelum penyusunan PPAP.

- Persetujuan Teknik Pelanggan: Ini tergantung pada siklus tinjauan pelanggan. Kami menganggap persetujuan pelanggan sebagai kriteria keluar Phase Dua, bukan tugas tahap PPAP.

- Analisis Sistem Pengukuran (MSA): Studi Gage R&R yang tepat memakan waktu lama. Kami memasukkan MSA ke dalam garis waktu Phase Tiga kami sebagai proyek khusus, memastikan sistem pengukuran tervalidasi sebelum proses produksi dimulai.

Jika APQP dilakukan secara ketat, elemen lainnya—catatan desain, alur proses, FMEA, rencana pengendalian—hanya hasil alami dari pekerjaan yang sudah diselesaikan.

Bagaimana Ketelitian Hulu dalam APQP Menghilangkan Kekacauan Downstream PPAP

Rantai penyebab bersifat langsung. Ketika input desain Fase Satu selesai, catatan desain diselesaikan lebih awal. Ketika Fase Tiga mencakup uji coba percontohan, rencana pengendalian diuji terhadap kenyataan dan kesenjangan kemampuan ditutup. Ketika validasi Fase Empat menggunakan peralatan dan bahan produksi, bagian sampel PPAP dan studi proses dihasilkan sebagai hasil sampingan, bukan sebagai upaya terpisah.

Pengajuan PPAP kami terintegrasi ke dalam rencana proyek APQP sejak hari pertama. Kami memetakan setiap elemen PPAP ke fase APQP yang menghasilkan dan menetapkan kriteria keluar fase untuk memastikan selesai. Persiapan menjadi tugas kompilasi, bukan ekspedisi pengumpulan data. Kami bahkan menjadwalkan audit internal pra-PPAP untuk mengidentifikasi kekurangan selama masih ada waktu untuk memperbaikinya.

Strategi utama adalah memperlakukan PPAP bukan sebagai gerbang yang harus dilalui, tetapi sebagai validasi bahwa sistem kualitas telah berfungsi. Drama adalah opsional. Disiplin tidak.