Biaya respin papan jauh melampaui panel yang dibuang dan penundaan waktu. Untuk produk yang mencampurkan paket Quad Flat No-lead (QFN) dan micro-Ball Grid Array (BGA), jurang hasil pembuatan pertama lebih curam dari yang diduga oleh sebagian besar tim desain. Kedua keluarga paket ini menuntut hal-hal yang bertentangan hampir di setiap aspek manufaktur, dari pencetakan pasta dan penempatan komponen hingga inspeksi pasca-reflow. Stensil apertur yang dioptimalkan untuk pad termal besar QFN akan membanjiri bola-bola halus pitch micro-BGA dengan solder. Rail board yang cukup untuk perakitan standar mungkin tidak cukup kaku saat stencil berat melewati kedua jenis paket.

Konflik ini berakar pada paket itu sendiri. QFNs menuntut volume pasta tinggi untuk satu pad termal besar—seringkali 5mm atau lebih di sisi—serta memerlukan deposit yang tepat pada pad perimeter dengan pitch sampai 0,4mm. Sebaliknya, micro-BGAs menyebarkan ratusan bola solder di seluruh jejak kecil dengan pitch 0,5mm atau lebih halus, di mana bahkan kesalahan registrasi kecil menyebabkan terbuka atau jembatan. Ketika keduanya berbagi stencil dan proses penempatan, tata letak harus menyeimbangkan kebutuhan ini melalui DFM yang disengaja, terkadang bertentangan. Sebagian besar kegagalan pembuatan pertama yang bisa dihindari kembali ke lima titik pengambilan keputusan: tuning aperture pasta, pelaksanaan via-in-pad, perencanaan zonasi keepout underfill, dimensi rail board, dan penempatan fiducial.

Mengapa Tata Letak Paket Campuran Menyebabkan Tabrakan Hasil Bangunan Pertama

Pad panas yang terlihat pada QFN adalah tantangan perakitan yang terkenal. Pad ini bisa mewakili 40 hingga 60 persen dari jejak paket dan memerlukan sambungan solder yang kuat untuk performa termal dan listrik. Ini berarti volume solder yang cukup sangat penting, namun pasta harus meleleh ulang tanpa menjebak void atau menyebabkan paket mengapung. Mengelilingi pad ini, jalur perimeter dengan pitch halus menuntut deposit pasta yang tepat dengan risiko minimal terhadap penurunan atau jembatan. Paket ini secara efektif adalah dua masalah perakitan yang berbeda dalam satu jejak.

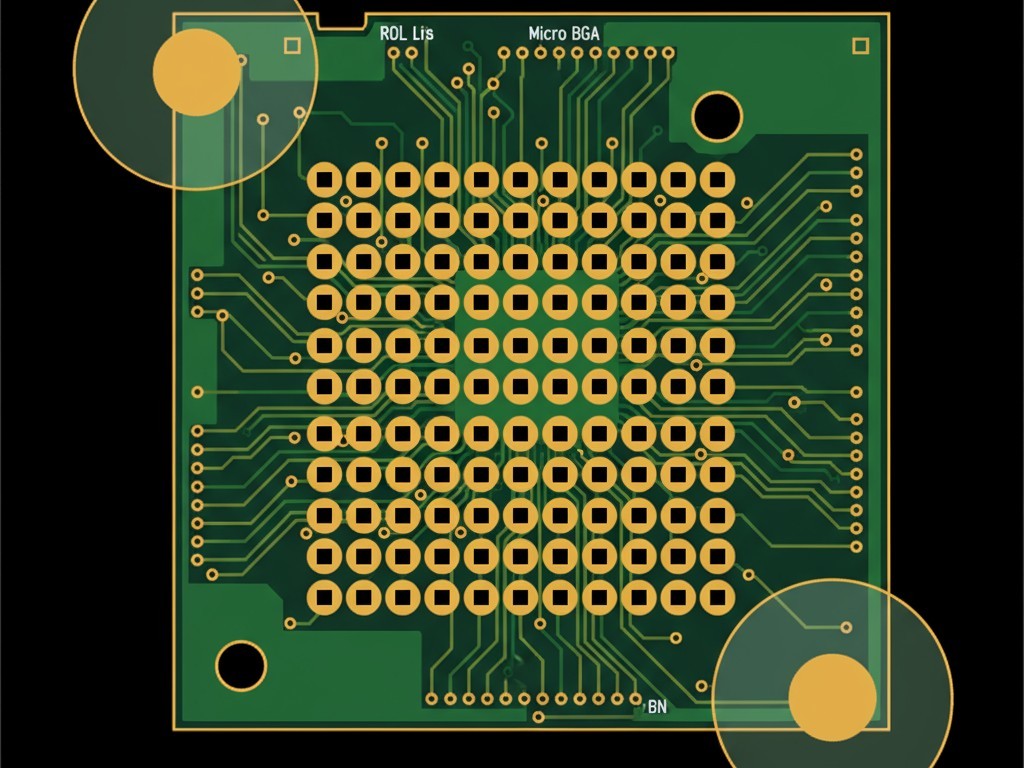

Micro-BGAs memberlakukan rangkaian kendala yang berbeda. Dengan bola solder yang sudah terpasang sebelumnya, variabel bergeser dari pencetakan pasta ke akurasi penempatan. BGA pitch 0,5mm hanya memungkinkan error 0,1mm sebelum bola melewat targetnya. Pad kecil, sering hanya berdiameter 0,25 hingga 0,3mm, memerlukan deposit pasta yang sama kecil dan tepat. Terlalu banyak pasta menyebabkan jembatan; terlalu sedikit menyebabkan sambungan yang lemah atau terbuka. Jarak kesalahan adalah sempit ±10 persen dari volume target.

Ketika kedua paket ini ada secara bersamaan, stencil tebal yang memenuhi pad termal QFN akan menumpuk pasta secara berlebihan pada pad micro-BGA. Stensil tipis yang dioptimalkan untuk BGA akan kekurangan pasta pada QFN. Jurang hasil pembuatan muncul ketika konflik ini diabaikan. Sambungan solder pada pad termal QFN menunjukkan void lebih dari 25 persen, melanggar kriteria IPC-A-610 Kelas 3. Array micro-BGA menunjukkan jembatan pada baris dalam atau terbuka pada bola sudut. Ini bukan cacat acak; mereka adalah kegagalan deterministik yang berasal dari kesalahan DFM yang dapat diprediksi.

Penyetelan Aperture Tumpukan: Menyeimbangkan Dua Dunia

Volume pasta solder, yang dikendalikan oleh desain aperture stencil, menentukan kualitas sambungan. Volume harus cukup untuk membentuk sambungan yang andal dan harus melepaskan dengan bersih dari stencil. Untuk papan dengan paket campuran, mencapai kedua target memerlukan tuning hati-hati pada dimensi aperture dan ketebalan stencil.

Rasio area menentukan pelepasan pasta. Rasio area aperture terhadap area dindingnya harus melebihi 0,66 agar pasta dapat dilepaskan secara andal. Di bawah ini, pasta menempel pada dinding stencil daripada menempel bersih. Stensil setebal 0,125mm yang mencetak pada pad micro-BGA berdiameter 0,25mm menghasilkan rasio area sekitar 0,5—jauh di bawah ambang batas. Ini memaksa pilihan: mengurangi ketebalan stencil untuk meningkatkan rasio untuk pad kecil, atau menerima aperture yang lebih besar dan berisiko menumpuk pasta secara berlebihan.

Ketebalan stencil adalah kompromi yang diperlukan. Pad termal QFN mendapatkan manfaat dari stencil yang lebih tebal (0,150mm atau lebih), sementara micro-BGA berkinerja lebih baik dengan stencil yang lebih tipis (0,100 hingga 0,125mm). Ketika keduanya berbagi stencil, desain harus mengutamakan bagian yang lebih terbatas. Ini biasanya berarti memilih ketebalan 0,125mm dan mengompensasi pad termal QFN dengan mengurangi luas aperturnya. Meskipun ini berarti deposit pasta yang lebih kecil pada pad termal, namun memastikan kinerja BGA yang dapat diterima. Desain di mana kinerja termal QFN sangat krusial mungkin memerlukan proses pencetakan ganda yang mahal dengan dua stencil.

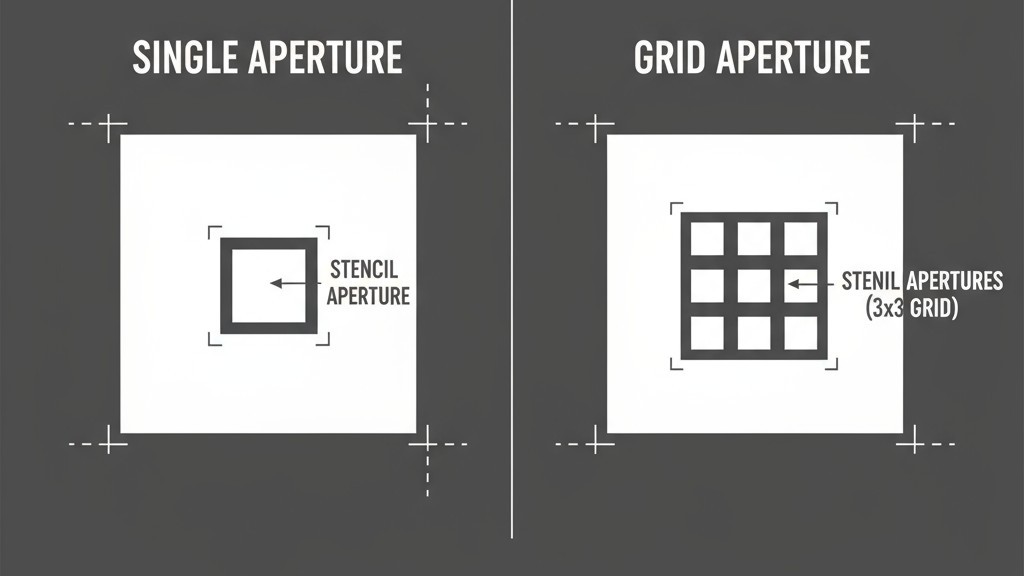

Aperture pad termal membutuhkan pengurangan yang disengaja. Pedoman umum adalah mengurangi area aperture pad termal QFN menjadi 50-80 persen dari pad sebenarnya. Ini mencegah paket mengambang di atas solder berlebih selama reflow dan memungkinkan pola aperture tersegmentasi. Sebuah grid dari lubang-lubang kecil, daripada satu jendela besar, meningkatkan pelepasan pasta dan mengurangi voiding dengan memberikan flux yang terperangkap jalur keluar. Sebuah pad termal 5mm biasanya menggunakan grid 3×3 dari aperture persegi 1.0mm, menyediakan volume solder yang cukup sambil mempertahankan kendali proses.

Rekomendasi kami adalah memprioritaskan micro-BGA. Pilih stensil yang lebih tipis untuk resolusi cetak, lalu tingkatkan kinerja termal QFN melalui desain via-in-pad dan segmentasi aperture yang hati-hati. Pendekatan ini meminimalkan jembatan BGA—kerusakan paling sulit untuk diperbaiki—sementara menerima pengurangan volume solder pad termal QFN yang dapat dikelola.

Via-in-Pad: Aturan yang Tidak Boleh Dilegakkan dan Batasan Praktis

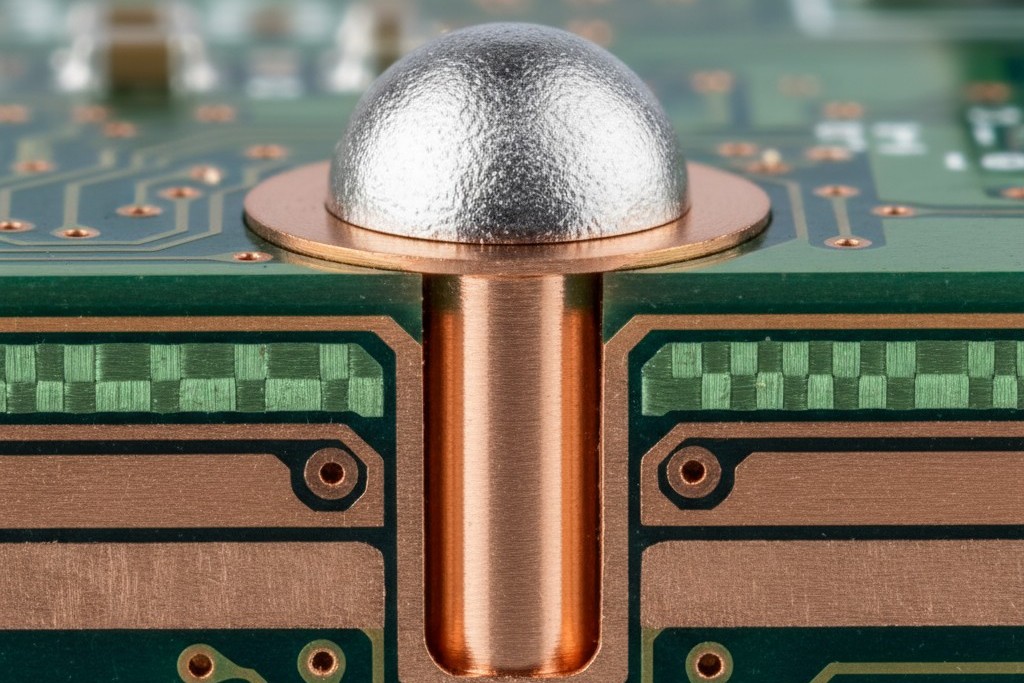

Via di dalam pad komponen, umum untuk pengelolaan termal QFN dan routing keluar micro-BGA, merupakan risiko keandalan utama jika tidak ditangani dengan benar. Saat reflow, tabung via dapat menyerap solder dari sambungan. Pada saat yang sama, udara dan flux yang terperangkap dapat mengeluarkan gas, menciptakan void. Kedua mekanisme ini merusak sambungan.

Proses via yang diisi tembaga dan diratakan adalah solusi paling andal. Di sini, tabung via dilapisi tembaga sampai terisi penuh, dan permukaannya digiling sehingga datar. Ini menghilangkan jalur pengeluaran gas dan mencegah wick solder. Spesifikasi harus dikomunikasikan dengan jelas kepada produsen PCB, termasuk persentase pengisian sebesar 95 persen atau lebih dan selesai permukaan yang diperlukan. Produsen yang bereputasi akan mengesahkan proses ini sesuai standar IPC-4761 atau IPC-6012 Kelas 3.

Isian tidak konduktif adalah alternatif biaya lebih rendah. Sambungan epoxy menutup via, memblokir pengeluaran gas tetapi tidak mencegah wick solder secara seefektif pengisian penuh dengan tembaga. Pendekatan ini mungkin dapat diterima untuk pad termal QFN dalam rakitan Kelas 2 yang kurang menuntut, tetapi merupakan solusi yang lebih lemah untuk micro-BGAs, di mana anggaran volume pasta jauh lebih ketat.

Ketika Pembuat_Anda Tidak Dapat Menjamin Pengisian Via Penuh

Jika pengisian via penuh tidak tersedia atau tidak praktis, desain harus menyesuaikan.

- Tenda Via: Mengaplikasikan lapisan solder mask di atas lubang via memberikan penghalang parsial. Menutup bagian atas papan, tepat di bawah pad, paling efektif tetapi sangat bergantung pada akurasi pendaftaran solder mask.

- Plugging: Menggunakan pasta non-konduktif untuk menutup via lebih baik daripada menutupnya dengan tenting tetapi kurang dari pengisian penuh. Plug mungkin tidak diratakan secara planar, meninggalkan penurunan permukaan yang mempengaruhi konsistensi pencetakan pasta—risiko signifikan untuk mikro-BGA.

- Menerima Via Terbuka: Ini adalah upaya terakhir, hanya cocok untuk prototipe atau QFN berdaya rendah di mana voiding hingga 50 persen dapat ditoleransi. Via terbuka pada pad mikro-BGA hampir tidak pernah dapat diterima karena risiko tinggi kehilangan solder.

Perlakukan via-in-pad yang terisi sebagai persyaratan dasar untuk setiap desain produksi yang menggabungkan paket ini. Eksplorasi alternatif hanya dilakukan ketika batasan fabrikator bersifat mutlak dan risiko secara eksplisit didokumentasikan.

Zona Terkunci Underfill: Perencanaan untuk Realitas Proses

Pengisian, epoxy cair yang disemprotkan di sekitar BGA, meningkatkan keandalan mekanik dengan mendistribusikan stres di seluruh sambungan solder. Meskipun tidak selalu diperlukan, ini umum digunakan dalam aplikasi yang rentan terhadap siklus termal atau guncangan. Saat ditentukan, tata letak papan harus mengakomodasi proses penyemprotan.

Jarum semprot membutuhkan jarak bebas 1 hingga 2mm dari tepi paket untuk aliran yang seragam. Komponen yang dipasang terlalu dekat akan menghalangi jarum atau menciptakan penghalang, menyebabkan void dan cakupan yang tidak lengkap. Zona larangan ini harus ditetapkan sejak awal dalam tata letak, karena memindahkan komponen nanti sering memaksa pengulangan.

Tinggi komponen dalam zona ini sama pentingnya dengan jarak lateral. Komponen yang tinggi bertindak sebagai bendungan, menghalangi aliran pengisian. Tata letak harus menjaga area yang bersih dan datar dalam zona larangan ini, tanpa komponen yang melebihi ketinggian standoff BGA (biasanya 0,3 sampai 0,5mm). Untuk desain yang mengantisipasi rework, zona larangan ini harus diperluas sampai 3mm atau lebih agar akses untuk alat pengangkatan tersedia.

Desain Board Rails dan Panel untuk Perakitan

Rel papan, perimeter non-fungsional dari panel PCB, adalah antarmuka mekanis untuk semua peralatan perakitan. Rel yang terlalu kecil atau dirancang buruk menyebabkan panel melengkung saat pencetakan atau bergeser selama penempatan, merusak hasil.

Lebar rel minimum untuk pemasangan QFN dan mikro-BGA campuran harus 7 hingga 10mm per sisi. Ini memberikan area pegangan yang cukup untuk konveyor dan mekanisme penjepit. Rel yang lebih sempit, digunakan untuk memaksimalkan jumlah papan per panel, rentan terhadap lentur selama pencetakan stensil. Gaya tekan dari stensil yang berat dapat membuat panel melengkung, menyebabkan deposit pasta yang tidak merata. Penghematan dari rel yang lebih sempit hampir selalu dihapuskan oleh kehilangan hasil. Untuk papan yang lebih tipis dari 1,6mm, sebuah penguat sementara yang dikencangkan ke rel selama pencetakan dapat mencegah lentur ini.

Lubang tooling dan fiducials di rel memberikan titik referensi untuk otomasi. Skoring V atau routing tab untuk depaneling juga memengaruhi desain rel. Desain QFN dan mikro-BGA campuran sering memperoleh manfaat dari routing tab, karena memungkinkan komponen pitch halus ditempatkan lebih dekat ke tepi papan untuk pengaturan sinyal yang lebih baik.

Strategi Fiducial: Akurasi Melalui Disiplin

Fiducials, tanda referensi optik untuk mesin pick-and-place, secara langsung menentukan ketepatan penempatan. Untuk papan ini, di mana toleransi diukur dalam puluhan mikron, strategi fiducial adalah persyaratan desain utama, bukan pemikiran setelahnya.

Fiducials global menyediakan pendaftaran tingkat panel. Tiga tanda tidak kolinear harus ditempatkan di rel panel, sejauh mungkin, untuk memungkinkan sistem penglihatan menghitung kesalahan posisi, rotasi, dan skala. Setiap fiducial global membutuhkan zona larangan yang jelas, biasanya radius 3 hingga 5mm, bebas dari fitur apa pun yang dapat membingungkan sistem penglihatan.

Fiducials lokal diperlukan untuk setiap mikro-BGA dan sangat dianjurkan untuk QFN pitch halus. Mereka menyediakan pendaftaran tingkat komponen, memperbaiki warping papan lokal. Untuk mikro-BGA, dua fiducial lokal yang ditempatkan secara diagonal melintang paket, dalam jarak 10 hingga 15mm dari tepinya, memberikan akurasi yang optimal.

Fiducial yang tipikal adalah lingkaran tembaga polos berdiameter 1mm di dalam lubang topeng solder berukuran 2mm. Ini memastikan kontras tinggi untuk kamera visi. Dalam tata letak yang padat di mana jarak ideal tidak memungkinkan, jarak dapat dikurangi menjadi minimum 5mm. Sebagai langkah terakhir, pad sudut QFN yang besar atau pad bola sudut BGA dapat ditetapkan sebagai target fiducial, tetapi ini adalah strategi berisiko tinggi.

Gerbang Akhir: Verifikasi DFM Sebelum Tape-Out

Telaah sistematis dari lima area penting ini sebelum tape-out adalah kesempatan terakhir untuk menangkap kesalahan.

Verifikasi harus dimulai dengan tinjauan sejawat yang berfokus pada area risiko tinggi ini. Perangkat lunak DFM otomatis dapat menandai beberapa masalah, tetapi tidak dapat mengevaluasi kompromi yang rumit dalam desain aperture pasta atau pilihan via-in-pad. Penilaian manusia sangat penting. Ikuti ini dengan konsultasi dengan fabricator dan rumah perakitan yang Anda rencanakan. Berbagi data Anda memungkinkan mereka mengidentifikasi risiko spesifik proses sebelum desain dikunci.

Daftar periksa pra-tape-out Anda harus mencakup:

- Aperture Stencil: Data diekspor dan ditinjau untuk rasio area yang benar pada semua pad micro-BGA dan pengurangan yang tepat pada pad termal QFN.

- Via-in-Pad: Spesifikasi yang didokumentasikan dengan jelas dalam catatan fabrikasi, termasuk metode pengisian dan kriteria penerimaan.

- Larangan Underfill: Zona yang diverifikasi untuk semua micro-BGA, tanpa komponen yang melanggar jarak aman.

- Railing Papan: Lebar yang dikonfirmasi memenuhi dimensi minimum untuk kekakuan panel.

- Fiducials: Penempatan global dan lokal diverifikasi untuk ukuran, jarak, dan larangan.

- Mask Solder: Jarak pada pad micro-BGA dikonfirmasi tidak terdefinisi oleh mask solder (NSMD).

- Depaneling: Metode dan jarak tepi diverifikasi untuk mencegah kerusakan komponen.

Menuntaskan gerbang ini mengubah DFM dari tujuan abstrak menjadi hasil yang dapat diukur. Ini adalah perbedaan antara pembangunan pertama yang mulus dan proses ulangan yang mahal.