Sambungan solder di bawah paket array ball grid tidak terlihat secara kasat mata maupun dengan inspeksi optik konvensional. Untuk desain micro-BGA dan chip-scale, di mana ratusan sambungan tersembunyi di bawah komponen yang tidak lebih besar dari kuku jari, ketidaktersediaan akses ini menjadi masalah verifikasi serius. Sambungan yang cacat bisa lolos pemeriksaan visual, bertahan dalam pengujian listrik dasar, dan tetap gagal secara katastrofik di lapangan ketika siklus termal atau getaran mengungkapkan kelemahan laten. Pertanyaannya bukanlah jika sambungan tersembunyi ini bisa gagal, tetapi bagaimana menemukan yang buruk sebelum produk dikirim.

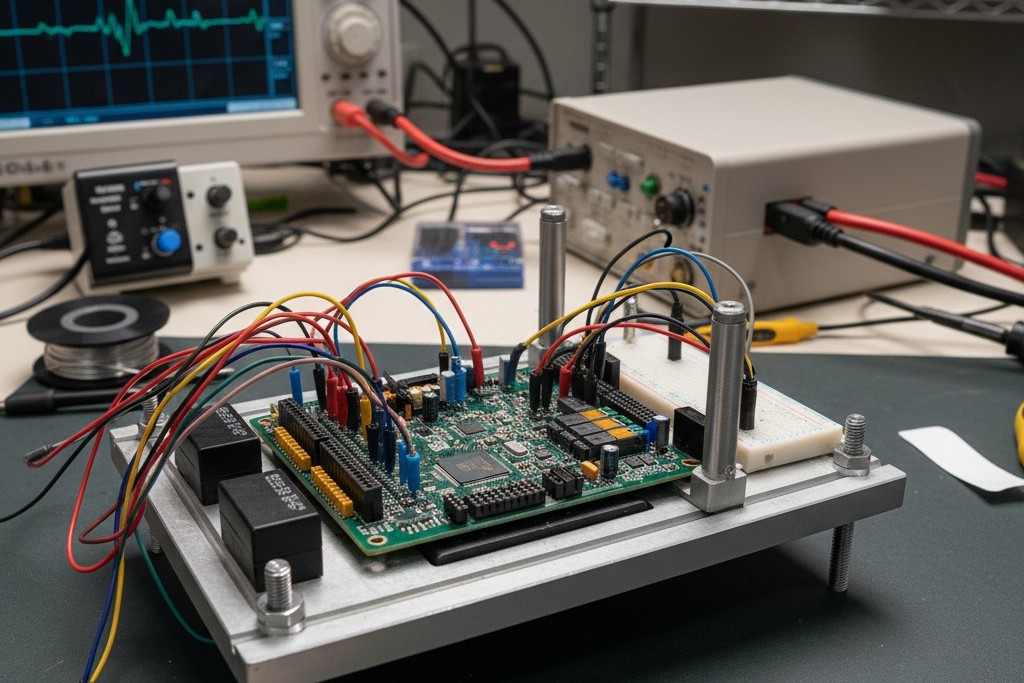

Di PCBA Bester, kami mengatasi ini dengan metodologi verifikasi ganda: inspeksi sinar-X otomatis (AXI) untuk menilai kualitas struktural setiap bola solder, diikuti dengan pengujian siklus daya di meja kerja untuk memvalidasi kinerja di bawah tekanan. Kedua metode tidak cukup sendiri. AXI mengungkapkan void, cacat pengerasan, dan kesalahan penyelarasan yang menandakan kontrol proses yang buruk, tetapi tidak dapat mendeteksi sambungan yang tampak baik sementara memiliki konduktivitas yang buruk. Pengujian siklus daya membuktikan bahwa sambungan tidak hanya memiliki struktur yang benar tetapi juga berperilaku benar di bawah beban listrik dan termal dunia nyata. Bersama-sama, mereka membentuk strategi yang memangkas risiko cacat tersembunyi mencapai pelanggan.

Ini bukan latihan teoretis. Fisika paket modern dan ekonomi keras dari kegagalan lapangan menuntut pendekatan yang ketat. Memahami mengapa setiap metode penting, apa yang diungkapkan, dan bagaimana mereka saling melengkapi sangat penting bagi siapa saja yang merancang atau mencari penyusunan dengan paket array area padat.

Mengapa Sambungan Solder Tersembunyi Memerlukan Verifikasi Khusus

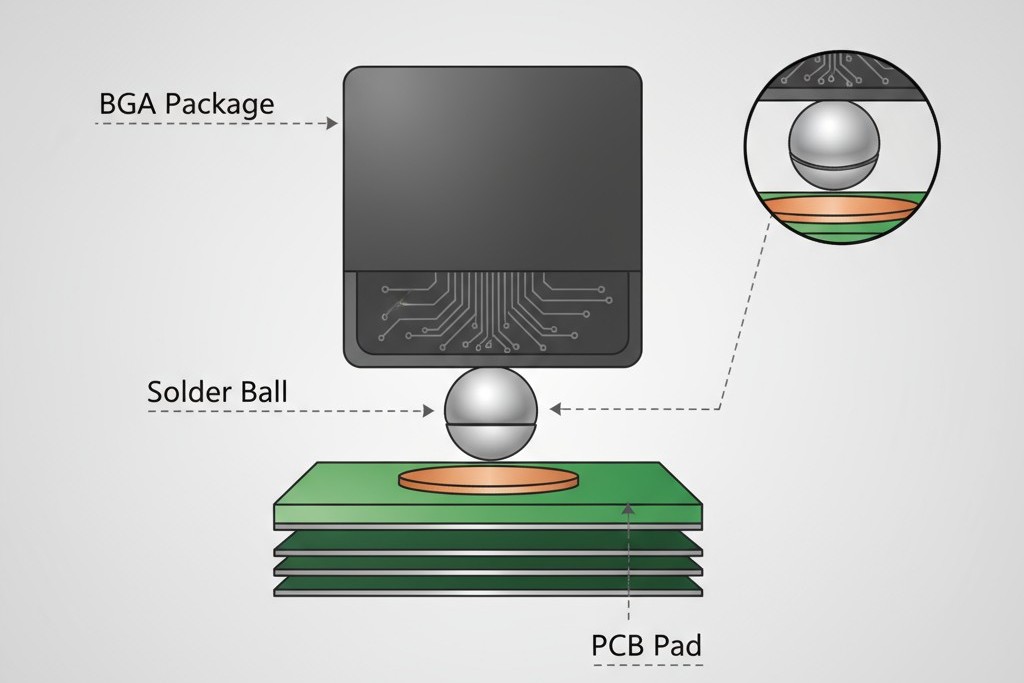

Komponen array papan grid (BGA) terhubung ke papan melalui rangkaian bola solder di bagian bawahnya, bukan melalui pin yang memanjang dari badan. Selama reflow, bola-bola ini runtuh dan basah ke pad yang cocok di papan, membentuk sambungan yang sepenuhnya tertutup oleh paket. Desain ini menawarkan keuntungan besar dalam hal kepadatan dan kinerja listrik, memungkinkan koneksi pitch halus dan jalur sinyal yang pendek. Ini juga menghilangkan kemampuan inspeksi langsung dari komponen berkaki tradisional.

Sistem inspeksi optik, manual atau otomatis, mengandalkan cahaya yang dipantulkan untuk menilai bentuk fillet solder dan pembentukan sambungan. Untuk BGA, tidak ada fillet yang bisa dilihat. Badan paket menghalangi garis pandang ke sambungan. Sistem optik otomatis dapat memverifikasi keberadaan dan penempatan komponen, tetapi tidak dapat melihat sambungan solder itu sendiri. Satu-satunya petunjuk eksternal—tinggi standoff paket— memberikan tebakan kasar tentang volume solder tetapi tidak mengungkapkan apa pun tentang void internal, non-pengerasan, atau jembatan.

Tantangan ini semakin intensif seiring meningkatnya kepadatan. Micro-BGA pitch 0,5 mm dengan 256 bola menghadirkan 256 peluang cacat yang akan terlewatkan oleh metode optik. Paket skala chip, di mana die hampir sebesar paket, mendorong ini lebih jauh dengan pitch yang lebih halus lagi. Margin kesalahan menyusut, dan bergantung hanya pada kontrol proses menjadi taruhan. Untuk rakitan berkinerja tinggi, taruhan itu tidak dapat diterima.

Respons industri adalah mencari cara untuk melihat melalui paket. Inspeksi sinar-X otomatis adalah solusi utama, tetapi itu hanya menangani setengah dari masalah verifikasi. Memahami kemampuannya, dan batasannya, adalah langkah pertama menuju strategi lengkap.

Inspeksi Struktural: Apa yang Diungkapkan AXI dalam Array BGA

Bagaimana Pencitraan X-Ray Menembus Paket

Sinar-X menempati sebuah wilayah dari spektrum elektromagnetik dengan panjang gelombang yang jauh lebih pendek dari cahaya tampak. Pada panjang gelombang ini, foton membawa cukup energi untuk menembus bahan yang buram bagi mata kita, termasuk badan epoksi atau keramik dari paket BGA. Tingkat penetrasi tergantung pada kerapatan material. Logam yang digunakan dalam penyolderan, seperti paduan timbal-seng atau timbal-perak-tembaga, memiliki nomor atom yang tinggi dan menyerap sinar-X dengan lebih kuat dibandingkan elemen yang lebih ringan dalam papan atau paket. Penyaringan diferensial ini menciptakan kontras.

Sistem AXI mengarahkan berkas sinar-X melewati rakitan, dan detektor di sisi berlawanan menangkap radiasi yang ditransmisikan. Ini membentuk citra bayangan di mana bahan yang lebih padat muncul lebih gelap. Bola solder di bawah BGA memancarkan bayangan yang berbeda, membuat celah di antaranya, void di dalamnya, dan batas solder ke pad terlihat. Citra ini adalah peta densitas, dan menginterpretasikannya berarti memahami fitur struktural mana yang berkorelasi dengan koneksi yang andal.

Sistem AXI modern menawarkan berbagai sudut pandang dan rekonstruksi tomografi, memungkinkan inspeksi lapisan-lapisan individual dalam sebuah sambungan. Hal ini penting untuk membedakan antara void yang tidak berbahaya di antarmuka sisi paket dan void yang berbahaya di antarmuka sisi papan yang mengompromikan jalur termal dan listrik. Meskipun fisika citra menetapkan batas—resolusi spasial terbatas, dan retak mikroskopis mungkin tidak terdeteksi—metode ini tak tertandingi dalam mengungkap struktur internal dari sambungan tersembunyi.

Kriteria AXI untuk Sambungan Kondensor yang Dapat Diterima

Gambar sinar-X dari sambungan BGA mengungkapkan tiga petunjuk struktural. Yang paling kritis adalah pemejalan lengkap: sambungan harus telah mengalir dan menempel pada paket serta landasan papan, membentuk ikatan logam yang kontinu. Sambungan yang pemejalan dengan baik tampak sebagai transisi halus dari bola solder ke landasan. Celah tajam atau daerah dengan kontras rendah menunjukkan non-pemejalan, cacat kritis yang membuat sambungan kehilangan integritas mekanik maupun listrik.

Selanjutnya, sambungan harus ditengah dan disejajarkan. Bola solder harus berada di tengah landasannya, menciptakan hubungan yang simetris. Ketidakselarasan, sering kali akibat kesalahan penempatan, mengurangi area kontak efektif dan meningkatkan konsentrasi tegangan. Perangkat lunak AXI mengukur offset ini dan menandai sambungan yang melebihi ambang batas yang ditentukan.

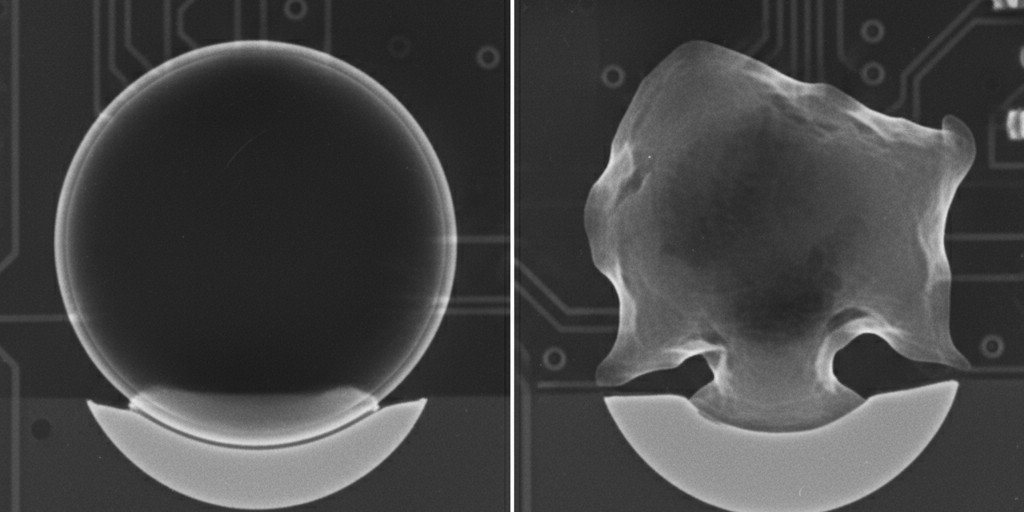

Akhirnya, AXI menunjukkan voiding—kantong gas yang terperangkap di dalam solder selama proses reflow, biasanya dari flux outgassing atau kelembapan. Void muncul sebagai daerah gelap di dalam bola solder yang lebih cerah. Meskipun void kecil hampir tidak terelakkan, ukuran, jumlah, dan lokasi mereka menentukan apakah mereka mengancam integritas sambungan.

Ambang Void dan arti pentingnya bagi Keandalan

Hubungan antara kandungan void dan keandalan jangka panjang tidaklah sederhana; ini dipengaruhi oleh fungsi sambungan tersebut. Untuk sambungan listrik, void memperkecil penampang dan meningkatkan resistansi. Untuk jalur termal di bawah perangkat daya, void menghambat transfer panas. Untuk integritas mekanik, void besar dapat menjadi lokasi inisiasi retak di bawah stres termal.

Standar industri bervariasi, tetapi dasar umumnya mempertimbangkan adanya area void total di bawah 25% dari penampang bola sebagai hal yang dapat diterima untuk kebanyakan aplikasi. Kandungan void antara 25% dan 50% berada dalam zona kondisional, dimana penerimaan bergantung pada fungsi sambungan; bola sinyal berdaya rendah mungkin lolos, sedangkan bola thermal tidak. Segala sesuatu yang melebihi 50% biasanya ditolak begitu saja, karena kemampuan sambungan untuk menghantarkan arus dan membuang panas sangat berkurang.

PCBA Bester menggunakan ambang ini sebagai titik awal, menyesuaikan sesuai desain tertentu. Perakitan dirgantara berkinerja tinggi mungkin menuntut batas ketat 15%, sementara produk konsumen bisa mentoleransi standar 25%. Yang penting, ambang ini bukan sembarangan. Ini berasal dari data empiris yang menghubungkan kandungan void dengan kegagalan lapangan dan kinerja termal.

The sebaran ukuran void juga penting. Sebuah void tunggal yang menempati 20% dari area sambungan umumnya kurang mengkhawatirkan daripada lima void masing-masing 4%, karena yang terakhir memvelenturkan jalur saat ini dan menciptakan konsentrasi tekanan ganda. Perangkat lunak AXI dapat menganalisis pola-pola ini, tetapi analisisnya hanya sebaik ambang batas yang diprogramkan.

Batasan Inspeksi Struktural Saja

AXI adalah alat yang kuat untuk menilai pembentukan fisik sambungan solder, tetapi secara mendasar adalah metode inspeksi struktural. Ini mengukur geometri dan kepadatan, bukan resistansi listrik atau konduktivitas termal. Perbedaan ini sangat penting. Sebuah sambungan bisa terlihat sempurna pada sinar-X dan tetap tidak berfungsi secara efektif.

Pertimbangkan sebuah sambungan solder dingin. Panas yang tidak cukup mungkin telah menyebabkan sambungan yang lemah dan ber-resistansi tinggi. Solder mungkin telah membasahi permukaan dengan voiding yang dapat diterima, tetapi antarmuka tidak memiliki ikatan metalurgi yang sebenarnya. Gambar sinar-X dari sambungan ini terlihat normal. Cacatnya berskala mikroskopis, dalam kualitas ikatan intermetallic, dan AXI tidak dapat melihatnya.

Begitu pula, sebuah sambungan mungkin lolos pemeriksaan AXI tetapi memiliki sambungan intermiten yang hanya muncul di bawah tekanan termal. Sambungan ini bekerja selama pengujian awal, tetapi saat memanas selama operasi, mikro-movement memutus dan menghubungkan kembali kontak. Mode kegagalan ini sangat licik dan sulit didiagnosis. Gambar sinar-X adalah snapshot pada suhu kamar; ini tidak dapat memprediksi bagaimana sebuah sambungan akan berperilaku seiring waktu.

Batasan ini tidak mengurangi nilai AXI; mereka mendefinisikan perannya. AXI memverifikasi bahwa proses penyolderan menghasilkan sambungan dengan struktur yang dapat diterima, bebas dari cacat besar. Ini adalah pemeriksaan yang diperlukan, tetapi tidak cukup. Untuk membuktikan bahwa sambungan akan berfungsi dengan andal, diperlukan pengujian fungsional.

Validasi Fungsional: Pengujian Daya di Meja Kerja

Bagaimana Tekanan Termal dan Listrik Mengungkap Kerusakan Tersembunyi

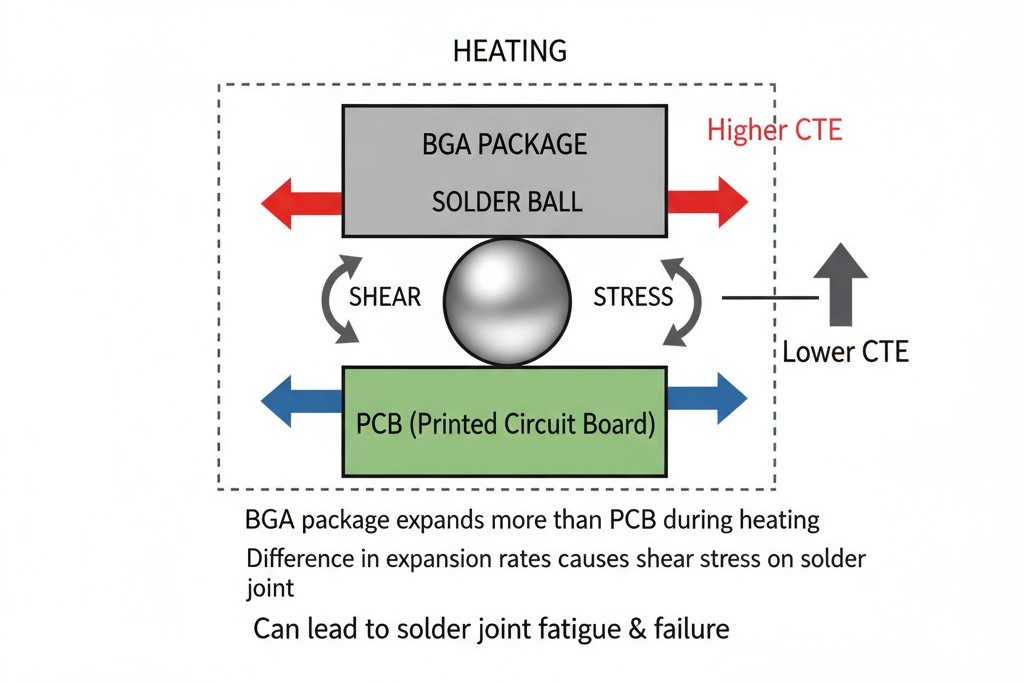

Menghidupkan dan mematikan memberi perlakuan kepada suatu rakitan dengan transisi berulang antara status hidup dan mati. Saat diberi daya, arus mengalir melalui sambungan BGA, menghasilkan panas. Pemanasan ini menyebabkan timah, paket, dan papan mengembang dengan laju yang berbeda, karena koefisien ekspansi termal mereka berbeda. Ketidaksesuaian ini menciptakan stres mekanis di antarmuka sambungan timah. Ketika daya dihapus, mereka dingin dan menyusut, membalikkan stres tersebut.

Sambungan yang sehat dengan ikatan metalurgi yang kuat mampu mengakomodasi tekanan ini. Sambungan yang lemah dengan resistansi tinggi atau lapisan intermetallic yang buruk terbakar oleh panas lokal dan konsentrasi tekanan. Selama beberapa siklus, mikro-crack terbentuk dan berkembang, resistansi meningkat, dan akhirnya sambungan gagal. Siklus daya mempercepat mekanisme kegagalan ini dalam lingkungan laboratorium yang terkendali. Sebuah sambungan yang akan gagal setelah 500 siklus di lapangan mungkin gagal setelah 50 siklus di meja pengujian, di mana fluktuasi suhu bisa lebih agresif. Ini berbeda dari siklus termal pasif, yang menguji kelelahan dengan mengubah suhu sekitar tetapi melewatkan kegagalan yang disebabkan oleh pemanasan internal dari sirkuit yang hidup. Siklus daya memberikan tekanan termal dan listrik sekaligus, menjadikannya pengujian fungsional yang lebih komprehensif.

Protokol Siklus Daya untuk Verifikasi BGA

Pada PCBA Bester, protokol siklus daya disesuaikan dengan perangkat, tetapi kerangka kerjanya konsisten. Perakitan ditempatkan dalam fixture, dan perangkat dihubungkan ke kondisi operasional nominalnya selama waktu tahan tertentu, sehingga mencapai kesetimbangan termal. Daya kemudian diputus, dan papan didinginkan ke suhu dasar. Ini menyelesaikan satu siklus.

Jumlah siklus tergantung pada tujuan. Penyaringan cepat 10 hingga 20 siklus dapat menangkap cacat besar seperti sambungan dingin. Validasi yang lebih ketat dari 50 hingga 100 siklus memberikan keyakinan yang lebih tinggi. Aplikasi berkeandalan tinggi mungkin memerlukan beberapa ratus siklus, mendekati uji umur dipercepat.

Sepanjang pengujian, perakitan dipantau untuk kegagalan fungsional. Ini bisa sekecil memeriksa apakah perangkat masih berfungsi atau sekecil mengukur arus suplai, tegangan output, dan integritas sinyal. Lonjakan arus mendadak mungkin menunjukkan hubungan pendek; kehilangan fungsi menunjukkan sambungan terbuka. Pencitraan termal juga dapat mengidentifikasi sambungan yang berjalan lebih panas dari yang diperkirakan, menandai resistansi tinggi atau disipasi panas yang buruk. Data ini memberikan umpan balik yang sangat berharga tentang margin proses, membantu bukan hanya menangkap cacat tetapi juga memahami seberapa dekat proses dengan ambang kegagalan.

Mengapa Pendekatan Ganda Memberikan Keyakinan

AXI dan siklus daya memainkan peran pelengkap. AXI menyediakan penilaian struktural cepat dan non-destruktif dari setiap sambungan, menangkap cacat dari variasi proses sebelum papan pernah dihidupkan. Siklus daya kemudian memvalidasi bahwa sambungan yang dianggap structurally sound oleh AXI benar-benar berfungsi di bawah tekanan dari operasi dunia nyata.

Hasilnya lebih dari sekadar jumlah. Perakitan yang melewati pengujian AXI dan siklus daya telah menunjukkan integritas struktural dan ketahanan fungsional. Meskipun tidak ada pengujian yang menghilangkan semua risiko, kepercayaan yang diberikan oleh pendekatan ganda ini jauh lebih tinggi dibandingkan metode tunggal.

Untuk desain dengan komponen micro-BGA atau CSP, di mana kegagalan sambungan tunggal bisa menjadi bencana, pendekatan dual ini adalah praktik terbaik. Di PCBA Bester, kami menerapkan kedua metode sebagai prosedur standar untuk rakitan area-pada-tumpukan padat, menyesuaikan batas dan protokol untuk memenuhi permintaan keandalan aplikasi tersebut. Investasi dalam verifikasi dibenarkan oleh pengurangan kegagalan di lapangan dan jaminan bahwa setiap sambungan tersembunyi telah terbukti berfungsi.

Sambungan tersembunyi menuntut verifikasi yang melampaui penglihatan dan melampaui metode tunggal manapun. Struktur dan fungsi harus dibuktikan. AXI mengungkapkan anatomi sebuah sambungan; siklus daya membuktikan konstitusinya.