Fisika tidak peduli dengan tenggat waktu proyek Anda. Itu tidak peduli tentang target Bill of Materials Anda, dan tentu saja tidak peduli bahwa Anda menghemat dua puluh sen per papan dengan mengabaikan siklus pelapisan sekunder. Ketika Anda menempatkan via di dalam pad komponen—yang sering diminta oleh kepadatan modern—Anda membuat sebuah tabung tekanan. Perlakukan tabung itu secara santai, seperti lubang melalui standar, dan Anda membangun bom mikroskopis tepat di bawah silikon termahal Anda.

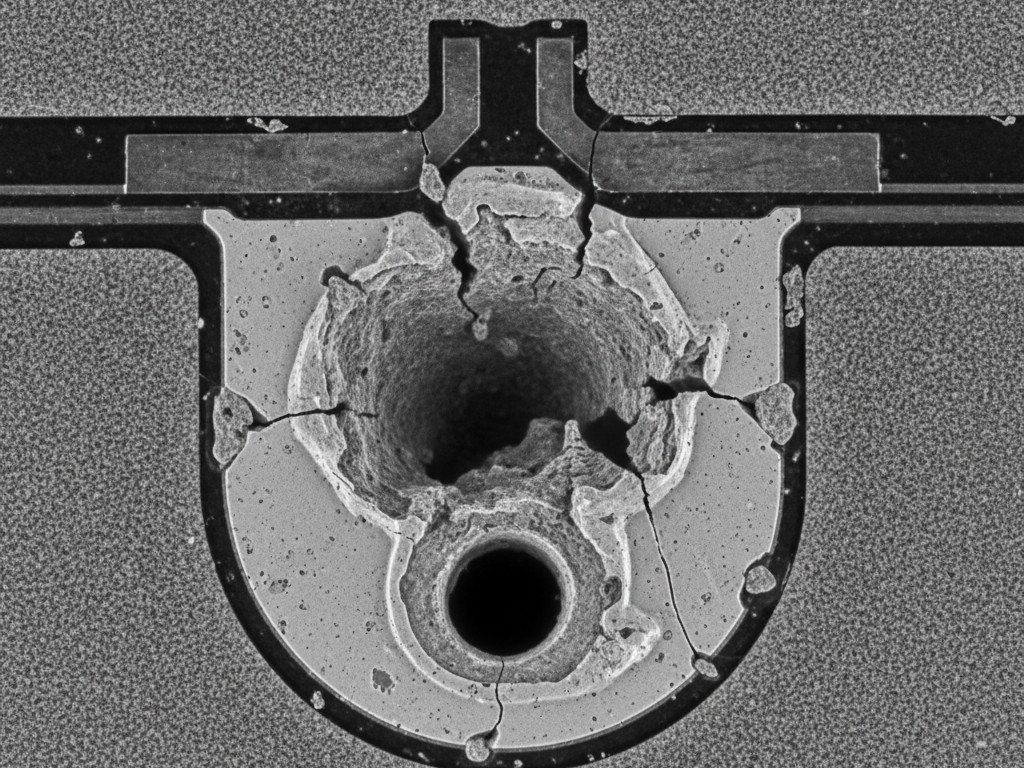

Selama proses reflow, suhu meningkat melewati titik cair dari solder SAC305 (sekitar 217°C) dan mencapai puncaknya di sekitar 245°C. Dalam jendela enam puluh detik itu, kelembapan, kendaraan fluks, atau udara yang terperangkap di dalam via akan mengembang. Gas mengembang secara agresif. Jika via hanya 'ditutup' dengan lapisan pelapis solder, film polimer tipis itu meregang seperti balon sampai gagal. Ketika meletus, itu menyemburkan solder cair yang berada di atasnya. Hasilnya adalah kawah di sambungan, komponen yang terangkat, atau 'void' sebesar cukup besar untuk gagal inspeksi IPC Kelas 3. Ini adalah efek gunung berapi. Gas tidak punya tempat lain kecuali naik, dan itu membawa keandalan Anda bersamanya.

Kematiannya Anjing-Tulang

Ada masa ketika Anda bisa menghindari masalah ini sepenuhnya dengan menggunakan fanout 'dog-bone'. Anda akan mengarahkan jejak singkat dari pad BGA ke via yang duduk di ruang terbuka, menjaga pad tetap padat dan lubang terpisah. Era itu secara efektif telah berakhir untuk desain digital berkinerja tinggi.

Ketika Anda menatap Xilinx UltraScale+ atau sensor berkapasitas tinggi dengan pitch 0,4mm, geometri untuk mengarahkan jejak di antara pad memang tidak ada. Jejak standar 3-mil dengan jarak 3-mil membutuhkan lebih banyak ruang daripada yang diberikan oleh produsen silikon. Anda dipaksa untuk mengebor langsung ke pad. Beberapa insinyur, mungkin mempertahankan kebiasaan dari era pitch 1,27mm, mencoba memperkecil cincin annular ke tingkat berbahaya agar dog-bone tetap hidup, tetapi mereka melawan peruntungan terhadap hasil. toleransi penyimpangan bor dari pabrik tingkat menengah akan akhirnya melukai Anda. Fisika dan geometri menentukan bahwa via harus masuk ke dalam pad. Pertanyaannya bukan lagi 'jika', tetapi 'bagaimana' Anda mengisi lubang itu.

Ilusi Tenda dan Plugging

Kesalahan yang paling umum—dan yang menyebabkan kegagalan lapangan yang paling katastrofik—adalah menganggap bahwa lapisan pelapis solder standar dapat menutup via-in-pad. Ini sering kali ditentukan sebagai IPC-4761 Tipe VI, atau 'tertutup dan tertutup'. Itu adalah pilihan yang menggoda karena tidak memerlukan biaya tambahan; insinyur CAM cukup meninggalkan bukaan lapisan pelapis di atas via tertutup.

Namun, Liquid Photoimageable (LPI) solder mask bukan bahan struktural. Itu hanyalah lapisan cat tipis. Ketika Anda menutup via dalam pad, Anda menjebak udara di dalam larasnya. Selama peningkatan suhu ke 245°C, udara mengembang. Masker melunak. Tekanan meningkat sampai meniup melalui tutup solder cair, menciptakan gunung berapi yang disebutkan sebelumnya. Bahkan jika tidak meledak, gelembung gas bisa tetap terjebak dalam solder yang sedang mendingin, menciptakan void besar yang berfungsi sebagai isolator thermal. Anda secara efektif telah meletakkan prosesor bertenaga tinggi Anda di atas bantalan udara daripada jalur panas tembaga. Tenting adalah perangkap.

Beberapa desainer mencoba menjadi cerdik dengan meminta via yang 'dilapisi'. Mereka berasumsi bahwa 'plugged' berarti lubang terisi penuh. Namun, dalam terminologi pabrik, 'plugging' sering kali hanya berarti menyemprotkan sedikit lapisan pelapis solder ke dalam lubang untuk memblokir cahaya. Jarang mengisi laras secara lengkap. Lebih buruk lagi, ini menciptakan permukaan yang tidak datar. LPI mengeras dan menyusut, meninggalkan cekungan atau depresi di tengah pad.

Ketika rumah perakitan menyaringkan pasta solder ke pad bercekungan itu, perhitungan volume salah. Pasta bergerak ke dalam cekungan. Bola BGA, yang mengharapkan permukaan datar, sekarang harus menjembatani celah. Ini menyebabkan cacat 'head-in-pillow', di mana bola beristirahat di pad tetapi tidak benar-benar basah ke pad, menciptakan sambungan intermiten yang akan lolos uji pabrik tetapi gagal saat pertama kali pelanggan menjatuhkan perangkat tersebut. Sebuah plug bukanlah tutup, dan cekungan adalah cacat yang menunggu untuk terjadi.

Satu-satunya Cara Keluar: Tipe VII (VIPPO)

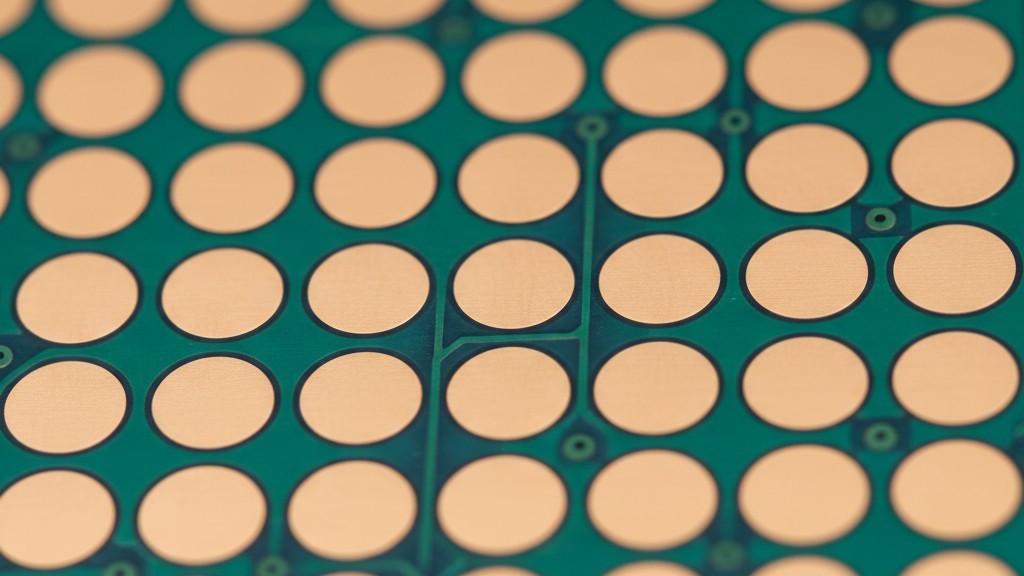

Satu-satunya solusi rekayasa yang menghormati fisika reflow adalah IPC-4761 Tipe VII. Dalam industri, ini dikenal secara colloquially sebagai VIPPO (Via-in-Pad Plated Over). Itu bukan langkah tunggal—ini adalah rangkaian operasi manufaktur yang dirancang untuk mengubah lubang kembali menjadi pad tembaga datar dan padat.

Proses dimulai setelah pengeboran dan pelapisan awal. Pabrik memaksa resin epoksi khusus ke dalam tabung via. Ini bukan lapisan solder; ini adalah senyawa pengisian lubang yang didedikasikan. Setelah mengeras, papan melalui tahap planarization—secara dasarnya pengamplasan mekanis yang mengikis epoksi berlebih agar sejajar dengan permukaan tembaga. Akhirnya, papan kembali ke dalam tangki pelapisan. Sebuah lapisan tembaga dilapisi di atas lubang yang diisi dan diamplas.

Hasilnya adalah pad yang tampak dan berfungsi seperti tembaga padat. Tidak ada lubang untuk gas keluar. Tidak ada cekungan untuk menampung solder. Bola BGA duduk di atas permukaan yang benar-benar datar dan konduktif. Panas dari komponen menyebar melalui topi tembaga, ke dinding pelapisan via, dan ke lapisan internal. Ini menciptakan pad tembaga monolitik yang tahan terhadap outgassing.

Planarization adalah bagian yang tidak bisa dinegosikan dari urutan ini. Jika Anda menyebut "via yang diisi" tanpa menyebut "ditutup dan dilapisi" maka Anda mendapatkan tabung penuh epoksi dengan resin terbuka di atasnya. Solder tidak menempel pada epoksi. Anda akhirnya mendapatkan donat tembaga dengan pusat yang tidak dapat dibasahi, yang bisa dikatakan lebih buruk dari cekungan. Anda membutuhkan penutupnya.

Mitos Konduktivitas

Ketika menentukan bahan isian, Anda akan menghadapi perdebatan yang terus-menerus: Isian Konduktif vs. Non-Konduktif. Banyak insinyur secara intuitif percaya "konduktif lebih baik" dan menentukan epoksi yang mengandung perak atau tembaga, dengan anggapan meningkatkan kinerja termal. Untuk kelas keandalan standar, ini hampir selalu sebuah kesalahan.

Pasta konduktif memiliki Koefisien Perluasan Termal (CTE) yang berbeda secara signifikan dari laminasi FR4 di sekitarnya. Saat papan dipanaskan dan didinginkan selama operasi, papan mengembang dengan satu laju (perluasan sumbu-Z) dan isian konduktif mengembang dengan laju yang berbeda. Ketidaksesuaian ini memberi tekanan pada pelapisan tabung tembaga. Dalam siklus termal yang cukup banyak, isian ini bertindak seperti kunci, pecah di lutut tembaga atau memisahkan pelapisan dari dinding lubang.

Epoksi non-konduktif dirancang secara khusus untuk menyesuaikan CTE dari laminasi FR4 standar Tg170. Ini bergerak bersama papan. Dan terkait argumen termal: transfer panas di dalam via utamanya melalui silinder pelapisan tembaga, bukan inti. Perbedaan tahanan termal antara via isi perak dan via isi epoksi standar tidak signifikan untuk 95% aplikasi. Kecuali Anda mengarahkan 50 ampere arus DC di mana resistansi listrik dari tabung adalah metrik satu-satunya, risiko keandalan dari isian konduktif melebihi keuntungan teoretisnya. Tetap gunakan isian non-konduktif.

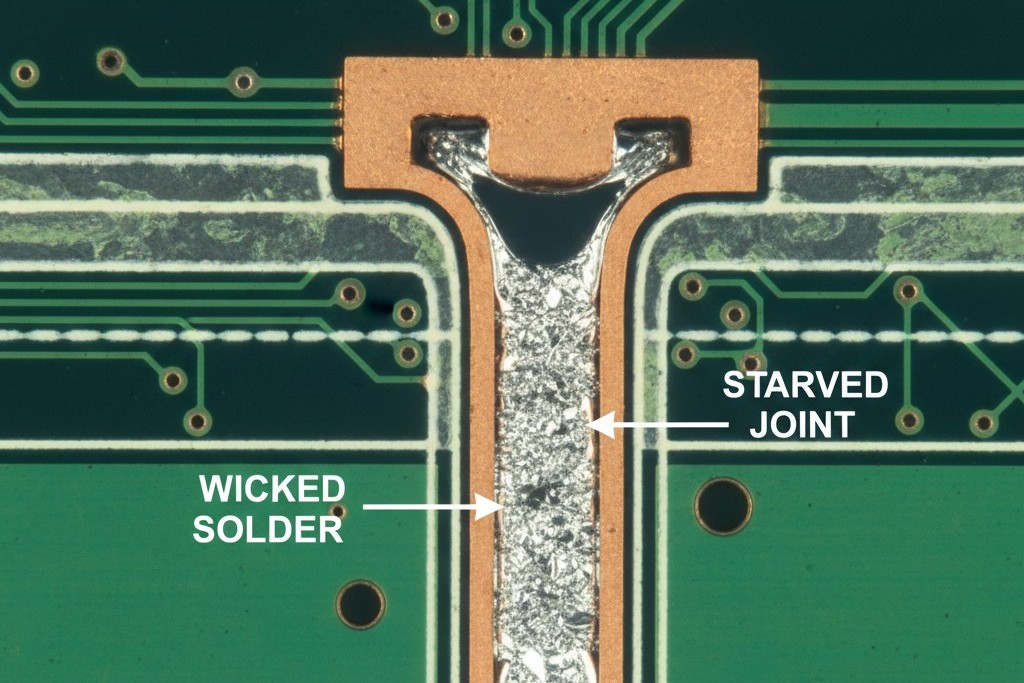

Menulis Catatan Fab

Anda tidak dapat mengandalkan insinyur CAM untuk menebak niat Anda. Jika Anda hanya meninggalkan via di dalam pad dan mengirimkan Gerber, toko yang teliti akan menghentikan pekerjaan. Toko anggaran akan memprosesnya sebagai lubang terbuka, dan solder akan menurun ke tabung selama perakitan, meninggalkan pin komponen kering—itu adalah "pencuri solder" klasik.

Anda harus menambahkan lapisan tertentu atau blok teks yang jelas dalam gambar fabrikasi Anda. Ini harus eksplisit. Jangan gunakan istilah samar seperti "tersumbat." Gunakan definisi standar industri:

"Semua via dalam pad BGA (atau lapisan tertentu) harus sesuai IPC-4761 Tipe VII. Diisi epoksi non-konduktif, diproses planar, dan dilapisi dengan lapisan tembaga minimum 12μm. Permukaan akhir harus datar dan dapat disolder."

Proses ini menambah biaya. Tergantung volume dan toko, biaya ini bisa menambah dari 15% hingga 30% pada harga papan dasar karena membutuhkan siklus pelapisan tambahan dan langkah planarization manual. Tapi Anda tidak membayar untuk lubang; Anda membayar untuk tidak adanya gunung berapi. Bandingkan peningkatan biaya papan 20% itu dengan biaya membuang satu produksi sebanyak 5.000 unit karena QFN melayang di atas gelembung udara. Matematika-nya sederhana. Fisika tidak bernegosiasi.