Puoi osservare una scheda a circuito stampato sotto un microscopio 10x e vedere assolutamente niente di sbagliato. Le saldature sono lucide, i filoni sono perfetti, e la maschera è lucida. Secondo l'IPC-A-610, quella scheda è perfetta. Supera l'ispezione visiva e il test funzionale sulla linea. Viene messa in una scatola, spedita in un ambiente umido—ad esempio un parco solare in Florida o una stazione di ricarica EV in un garage umido—e dopo tre mesi esplode.

Il problema non era il silicio. Non era una cattiva fornitura di condensatori. Il problema era che la scheda era visivamente pulita ma chimicamente sporca.

Quando si tratta di elettronica ad alta tensione (400V, 800V o superiore), la pulizia non ha nulla a che vedere con l'estetica. È un esercizio rigoroso di elettrochimica. I residui invisibili lasciati dal flussante diventano partecipanti attivi nel circuito, trasformando l'isolamento in un conduttore.

Se hai mai affrontato “failing ghost”—unità che falliscono sul campo con etichette di “Nessun Problema Riscontrato” (NTF), o dispositivi che si guastano solo sotto la pioggia—probabilmente stai inseguendo un fantasma ionico. Il colpevole è quasi sempre uno strato microscopico di sale conduttivo che cresce tra i tuoi binari di tensione, un processo che non si preoccupa dei tuoi criteri di ispezione visiva.

La Fisica della Bot ifica Temponera

Devi smettere di pensare come un ingegnere elettrico e iniziare a pensare come un chimico. Una scheda a circuito stampato in campo non è solo una raccolta di tracce di rame; se è presente residuo, la scheda diventa una batteria.

Il meccanismo è la Migrazione Elettrochimica. Hanno bisogno di tre ingredienti per funzionare: polarizzazione elettrica (tensione), umidità (umidità) e ioni (residuo di flussio). Quando applichi una tensione elevata tra due tracce, crei un anodo e un catodo. Se il residuo di flussio si trova tra di loro—in particolare gli attivatori igroscopici presenti nei flussanti moderni—questo residuo attira l'acqua dall'aria, formando una soluzione elettrolitica microscopica.

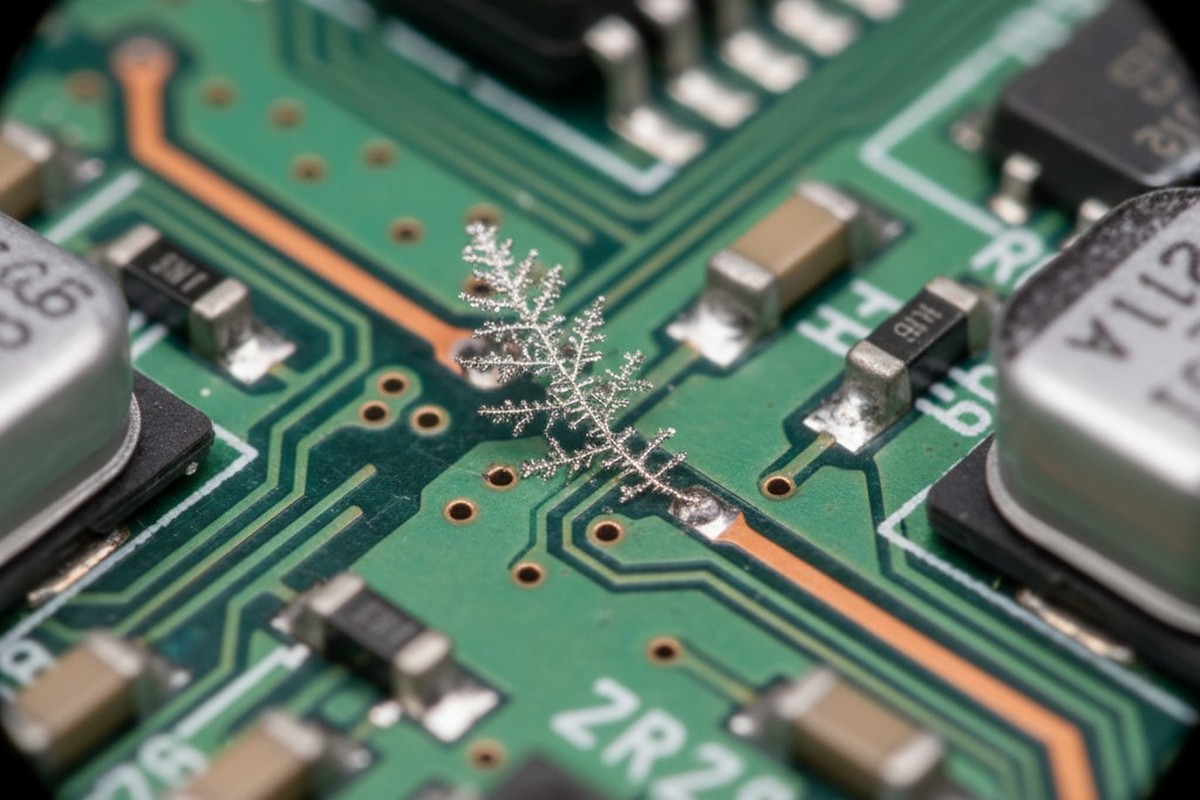

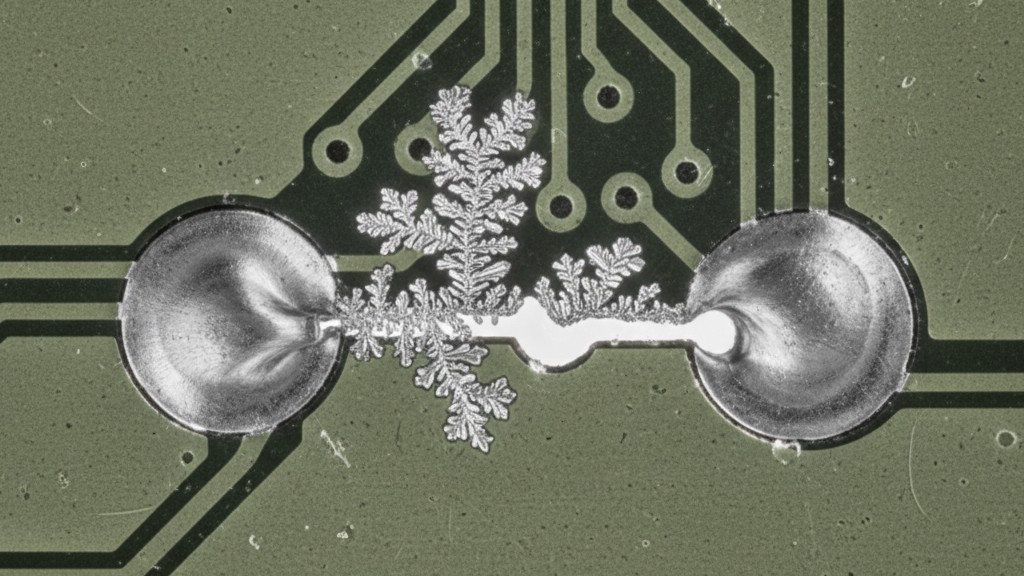

In questa "zuppa", gli ioni metallici del saldatura (stagno, piombo o argento) si dissolvono all'anodo e migrano verso il catodo. Col tempo, questi ioni si depositano, formando una struttura metallica nota come dendrite. Ricorda una felce o un ramo di un albero che cresce nel vuoto.

Questo non è un processo rapido. Può richiedere settimane o mesi. Ma una volta che quella felce collega il vuoto, si crea un cortocircuito. A 5V, questo potrebbe causare solo un problema logico. A 400V, la scarica di corrente vaporizza la dendrite, portando spesso via il componente e un pezzo del vetroresina della PCB. Le prove si autodistruggono, lasciandoti con una scheda carbonizzata e senza una causa radice chiara.

La menzogna “No-Clean” a 400V

L'industria ama il mito che il flusso “No-Clean” significhi che non è necessario pulirlo. Per l'elettronica di consumo—il telecomando della TV, un giocattolo digitale, uno speaker Bluetooth—questo è in gran parte vero. Le tensioni sono basse, e i residui sono sufficientemente non conduttivi da essere sicuri. Ma quando si entra nel dominio industriale e automobilistico delle alte tensioni, “No-Clean” diventa un nome inappropriato pericoloso.

A tensioni elevate, la forza del campo elettrico è sufficiente a mobilizzare ioni che sarebbero dormienti a 12V. Inoltre, i residui “No-Clean” sono spesso a base di resina, progettati per incapsulare gli acidi attivi. Ma i cicli di calore—come quelli di un inverter EV—possono crepare questa shell di resina. Una volta che la shell si rompe, l'acido igroscopico al suo interno viene esposto all'umidità, e inizia la migrazione.

Ecco anche perché potresti vedere la pellicola protettiva che si scrostata o crea bolle. I progettisti spesso incolpano il fornitore del rivestimento per i fallimenti di adesione. In realtà, il rivestimento è semi-permeabile al vapore acqueo. L'umidità lo attraversa, trova il residuo di flusso sottostante, e il gas che ne deriva solleva il rivestimento dalla scheda. Non puoi sigillare lo sporco e aspettarti affidabilità. Stai solo creando una camera di fallimento pressurizzata.

Chimica, non solo lavaggio

Quindi, decidi di pulire. Qui falliscono la maggior parte delle linee di processo. Trattano la pulizia come il lavare i piatti—spruzzando acqua calda sperando nel meglio. Ma il flusso moderno non è scarto alimentare. È chimica complessa progettata per resistere all'acqua.

I flussi a base di resina e colofonia sono idrofobi. Spruzzarli con acqua deionizzata (DI) è inutile; l'acqua si raggruppa e scivola via, lasciando la resina dietro di sé. Per pulire effettivamente una scheda, è necessario un reazione chimica chiamata saponiificazione.

Utilizziamo saponificatori alcalini—agenti chimici specializzati che reagiscono con gli acidi grassi nel veicolo del flusso. Questa reazione trasforma la resina insolubile in un sapone solubile in acqua. Solo così può essere risciacquata. Questo processo richiede una “finestra di lavaggio” precisa. Devi avere la concentrazione giusta di saponificatore, abbinata al tipo di flusso specifico che stai usando, funzionando alla temperatura corretta per far progredire la reazione.

Se la temperatura è troppo bassa, la reazione è troppo lenta. Se la velocità della cinghia è troppo alta, il prodotto chimico non ha tempo di agire. Se utilizzi un detergente “multiuso” standard senza verificare la compatibilità con la tua pasta saldante, potresti rimuovere i brillanti dalle saldature lasciando gli attivatori pericolosi.

Il Problema di Geometria

Anche con la chimica corretta, non puoi pulire ciò che non puoi colpire. La tendenza nell'elettronica moderna è verso la miniaturizzazione, che crea un incubo per la dinamica dei fluidi.

Prendi un grande componente QFN (Quad Flat No-lead) o un grande modulo IGBT saldato su una grande piastra di rame. L'altezza di distanziamento—lo spazio tra il corpo del componente e la scheda—potrebbe essere inferiore ai 50 micron. Hai le linee di tensione elevata che corrono proprio sotto quel componente.

Far penetrare un fluido di pulizia in quello spazio di 50 micron contro la forza della tensione superficiale è incredibilmente difficile. Richiede alta pressione di impatto e angoli di spruzzo specifici. Se il tuo processo non forza il saponificatore sotto quel contenitore, stai creando un “ incubatore di dendriti”. Le aree esposte della scheda saranno testate come pulite, ma l'area sotto il FET di alimentazione—il punto in cui la tensione è più alta e il calore maggiore—rimane piena di residuo attivo. Spesso dobbiamo costringere i progettisti ad aggiungere vias o modificare le impronte dei componenti solo per rendere l'area lavabile.

Validazione: Dimostrare l'Invisibile

Se l'ispezione visiva è inutile, qual è la metrica? Come fai a sapere se hai effettivamente avuto successo?

Per decenni, l'industria ha utilizzato il test ROSE (Resistività dell'estratto solvente). Immergi la scheda in una soluzione di alcol e misuri quanto cambia la resistività. Era adatto alla tecnologia through-hole degli anni '90. Per i disegni moderni ad alta densità e basso distanziamento, il test ROSE è praticamente obsoleto. Ti dà una pulizia media su tutta la scheda, ma non riesce a rilevare le tasche di male concentrato nascoste sotto un QFN.

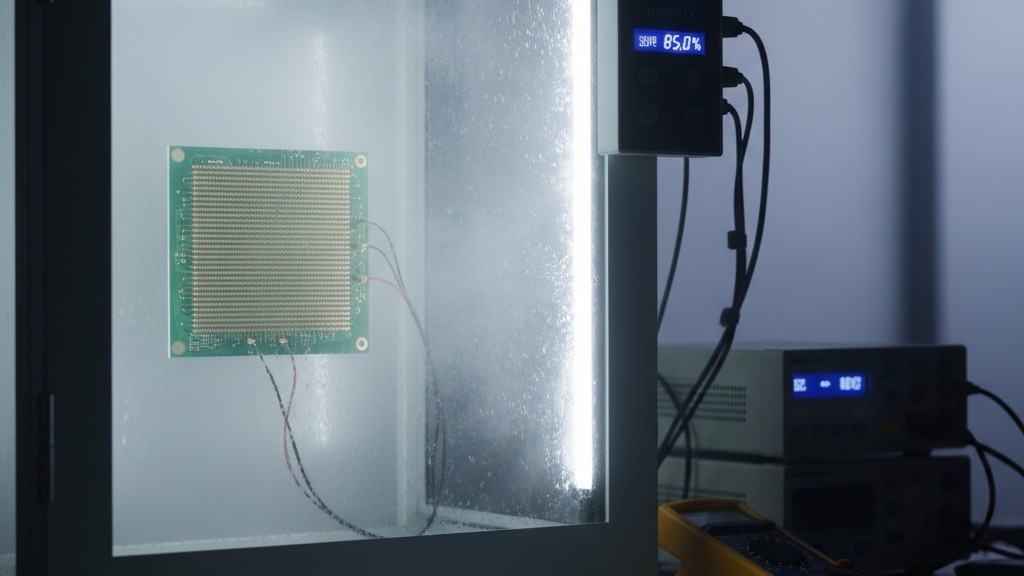

L'unico modo per convalidare veramente un processo di pulizia ad alta tensione è tramite SIR (Resistenza di Isolamento Superficiale) test. Ciò comporta la progettazione di un apposito campione di prova con motivi a pettine che imitano il vostro spaziamento più ristretto. Si fa passare questo campione attraverso il processo di lavaggio, poi lo si mette in una camera a 85°C e {%} di umidità relativa mentre si applica una tensione di polarizzazione. Si monitora la resistenza per 168 ore o più.

Se la resistenza diminuisce, c’è crescita. Se rimane alta (tipicamente sopra i 100 megaohm), il processo funziona. Questo è lo standard stabilito da J-STD-001H. È rigoroso, è lento, ed è l’unico modo per dormire sonni tranquilli sapendo che il tuo caricatore da 800V non prenderà fuoco tra due anni.

Il costo della pulizia

Implementare un appropriato processo di saponificazione inline con convalida SIR regolare non è economico. Richiede spazio, gestione chimica e trattamento dei rifiuti. Ma consideriamo l’alternativa.

Nei sistemi ad alta tensione, l’affidabilità è binaria. La scheda è o chimicamente stabile, o sta morendo lentamente. Non c’è una via di mezzo. Quando si costruiscono hardware che gestiscono tensioni letali, il costo di un processo di lavaggio adeguato è un’inezia rispetto al costo di un richiamo. O di una causa legale.