L'obsolescenza dei componenti è più di un semplice inconveniente; è una minaccia critica al ciclo di vita di un prodotto collaudato. Quando un elemento fondamentale come il Ball Grid Array (BGA) non è più disponibile in formato senza piombo, ma la tua linea di assemblaggio ha abbandonato il piombo, affronti un divario pericoloso. L'unico pezzo disponibile è con piombo, il processo è senza piombo. È uno scontro tra vecchio e nuovo, dove il percorso di minor resistenza porta direttamente al fallimento. Molti sono tentati di saldare semplicemente il componente con piombo sulla scheda senza piombo. Questa non è una decisione calcolata—è un compromesso garantito. La metallurgia è fondamentalmente incompatibile. Il futuro di un prodotto dipende dai suoi componenti, e questo richiede una soluzione ingegneristica, non un shortcut. Quella soluzione è il reballing controllato dei componenti, un processo che converte in sicurezza parti obsolete in risorse moderne e affidabili.

Il Fallimento Invisibile: Perché Mescolare BGAs con Piombo e Saldature SAC è un Impensabile

L'utilizzo di un BGA con piombo in un assemblaggio SAC (Tin-Silver-Copper privo di piombo) può sembrare pragmatistico, ma introduce un caos metallurgico inaccettabile in qualsiasi prodotto di livello professionale. Il guasto non è sempre immediato, ma è inevitabile, e inizia nelle profondità del giunto di saldatura stesso.

La Metallurgia di un Giunto Compromesso

Quando la saldatura con piombo fuso (Stagno-Piombo) si mescola con la pasta SAC senza piombo durante il reflow, la lega risultante è un cocktail imprevedibile, non un compromesso ottimale. L'interazione complessa di stagno, piombo, argento e rame crea una vasta gamma di composti intermetallici (IMC). A differenza degli strati di IMC ben caratterizzati formati in un processo puro, questi IMC a lega mista sono notoriamente fragili e scarsamente strutturati.

Da Intermetallici Fragili a Fallimento durante il Ciclo Termico

Questa fragilità è un difetto nascosto in attesa di un trigger. Man mano che il prodotto attraversa cicli termici sul campo—riscaldamento e raffreddamento—la PCB e il BGA si espandono e contraggono a velocità diverse, mettendo sotto stress ogni sfera di saldatura. In un giunto correttamente formato, la saldatura ductile e gli IMC ben strutturati assorbono questo stress per migliaia di cicli. In un giunto compromesso, gli IMC fragili non possono. Si crepano. Queste microfratture si propagano nel tempo, portando a un circuito aperto e a un fallimento catastrofico sul campo. Questo è un guasto nascosto, nato da un shortcut che non puoi permetterti.

Le Alternative Imperfette: Smantellare i Shortcut Comunemente Usati

Di fronte a questa sfida, alcuni ingegneri cercano una soluzione intermedia, spesso provando paste saldanti specializzate o profili di reflow modificati. La logica è che una resina flux diversa o un tempo di immersione più lungo potrebbero aiutare le leghe incompatibili a mescolarsi. Questo è un fraintendimento fondamentale del problema. Mentre una resina flux altamente attiva può pulire le superfici e un profilo termico complesso può influenzare l'adesione, nessuno dei due può modificare la fisica sottostante. Il giunto finale, consolidato, sarà comunque una miscela di metalli con piombo e senza piombo, contenente strutture intermetalliche fragili e imprevedibili che causano un fallimento precoce. Non esiste una pasta saldante in grado di colmare questa divisione in modo sicuro. È un problema di scienza dei materiali che richiede una soluzione di scienza dei materiali.

La Soluzione ingegneristica: Conversione delle Leghe tramite Reballing Controllato

L'unico modo per risolvere l'incompatibilità delle leghe è eliminarla. Questo è il principio alla base del reballing BGA. Il processo non cerca di unire metalli dissimili; sostituisce le sfere di saldatura problematiche con nuove che si adattano perfettamente al processo di assemblaggio desiderato.

Il Principio di Conversione Completa della Lega

Il reballing è un processo di restauro. Le palline di saldatura al piombo originali vengono rimosse metodicamente, le piazzole vengono pulite meticulosamente e nuove sfere di SAC305, prive di piombo, vengono attaccate con precisione. Il risultato è un componente che, dalla prospettiva della saldatura, è identico a un nuovo BGA privo di piombo prodotto in fabbrica. Può entrare nel tuo processo di assemblaggio SAC standard senza compromessi, profili speciali o rischi metallurgici.

Più che semplicemente sostituire le sfere

Un reballing efficace è un processo di micro-manifattura multi-fase che richiede un controllo immenso e attrezzature specializzate. Ogni passaggio è un’opportunità di fallimento se non eseguito alla perfezione. Un risultato affidabile è interamente definito dalla qualità e dal controllo del processo utilizzato per ottenerlo.

Il Processo PCBA Bester: Un Progetto per l'Affidabilità

Un componente reballato è affidabile quanto il processo che lo ha creato. Abbiamo progettato il nostro servizio come una serie di passaggi controllati e validati che mitigano il rischio e garantiscono una conversione di successo.

Preparazione del componente e controllo dell’umidità

Molti BGA sono dispositivi sensibili all’umidità (MSD). l’umidità assorbita può vaporizzare durante le escursioni termiche, causando una delaminazione interna catastrofica—l’effetto “popcorn”. Il nostro processo inizia con un rigido rispetto agli standard J-STD-033, inclusa la cottura dei componenti in forni calibrati per rimuovere in sicurezza tutta l’umidità. Ciò neutralizza il rischio ancor prima che il lavoro inizi.

De-ballatura di precisione e preparazione del sito

Rimuovere vecchie palline di saldatura senza danneggiare le delicate piazzole del componente è critico. Utilizziamo profili termici sviluppati con cura e utensili specializzati per assicurare che le sfere originali siano rimosse pulitamente. Successivamente, le piazzole vengono preparate tramite un processo che rimuove il saldatura residua e ristabilisce una superficie perfettamente piana e saldabile, pronta per la nuova lega.

Applicazione controllata di flussante e posizionamento delle sfere

Il tipo, il volume e il metodo di applicazione del flussante sono critici. Troppo poco comporta una scarsa bagnabilità; troppo può causare intrappolamento di residui e problemi di affidabilità. Utilizziamo un processo di applicazione controllato, seguito da sistemi automatizzati o semi-automatizzati di alta precisione che posizionano una singola, perfetta sfera SAC305 su ogni piazzola.

Il Profilo di Reflow: Una Scienza Separata

L’attacco delle nuove sfere non è un processo di reflow standard. Il profilo termico deve essere sviluppato specificamente per la massa del componente, il tipo di package e il substrato. L’obiettivo è creare un legame metallurgico perfetto tra la nuova sfera e la piazzola senza surriscaldare il die del componente. Ciò richiede una profonda comprensione della dinamica termica e attrezzature dedicate, separate da una linea di produzione standard.

Validazione e Certificazione: La Definizione di una Conversione di Successo

Una conversione di successo non è completa fino a che non venga dimostrata. Il nostro processo integra più controlli di ispezione e qualità per fornirti una parte affidabile quanto un originale.

Pulizia Ionica e Ispezione Post-Processo

Dopo il riflusso, i componenti subiscono un rigoroso processo di pulizia per rimuovere tutti i residui di flusso. Verifichiamo la pulizia secondo gli standard ionici, prevenendo qualsiasi rischio di migrazione elettrochimica. Segue un'accurata ispezione ottica automatica (AOI) per confermare l'allineamento delle palline, l'uniformità e l'assenza di difetti superficiali.

Tracciabilità del lotto di sfere per il controllo del processo

La qualità non è casuale. Manteniamo una tracciabilità completa delle sfere di saldatura usate per ogni lavoro. Collegando una produzione a un lotto specifico del produttore, garantiamo un controllo assoluto del processo e possiamo risalire a qualsiasi problema potenziale alla sua origine—un livello di controllo essenziale per la produzione professionale.

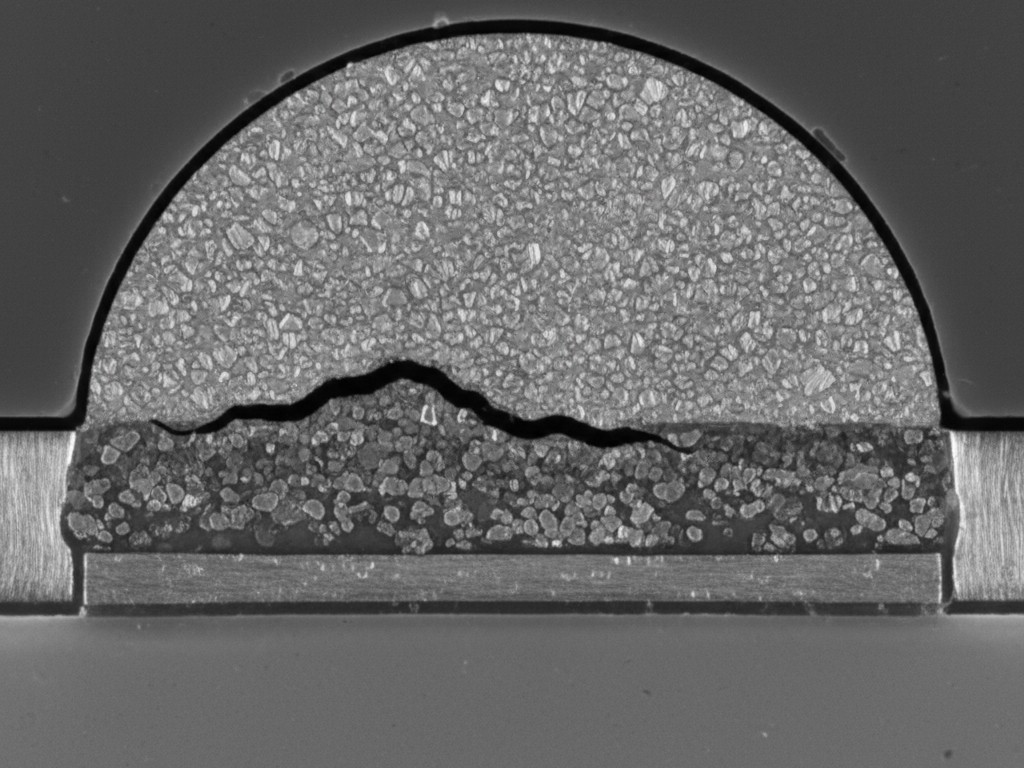

Criteri di ispezione a Raggi X che rifiutano giunti marginali

La validazione più critica è l'ispezione a raggi X 2D/3D, che ci consente di vedere all’interno della saldatura. I nostri criteri di accettazione sono rigorosi. Non cerchiamo semplicemente ponti o vuoti; analizziamo il diametro delle palline, la rotondità e l’uniformità dell’posizionamento su tutto il pacchetto. Rifiutiamo qualsiasi componente che mostri segni di un processo marginale, garantendo che solo parti perfette rientrino nella tua catena di fornitura.

La Decisone Strategica: Interno o Partner Specializzato

La complessità di un processo di reballing affidabile solleva naturalmente la questione di portarlo in house. Una valutazione realistica, tuttavia, rivela una barriera all’ingresso elevata. Richiede investimenti significativi in attrezzature dedicate per la de-ballatura, il posizionamento, il reflow e l’ispezione a raggi X. Richiede operatori e ingegneri qualificati per sviluppare e controllare le molteplici fasi sensibili. Il rischio di un processo in house non controllato è lo stesso fallimento sul campo che si intendeva evitare. Collaborare con uno specialista come Bester PCBA significa che non stai semplicemente acquistando un servizio; stai sfruttando un sistema di ingegneria collaudato e a basso rischio. Accedi immediatamente alle apparecchiature, all’esperienza e all’assicurazione qualità di un processo maturo, trasformando un problema ad alto rischio in una soluzione gestita e affidabile.