Nel 2014, un marchio Tier 1 di audio consumer ha affrontato uno scenario da incubo in una fabbrica a Penang. Un nuovo design di cuffie alla moda aveva appena iniziato la produzione, con una scheda logica principale piena di componenti a passo stretto. Per superare una specifica di test di caduta molto severa, il team di ingegneri aveva scelto un underfill capillare "grado cemento". Questa resina epossidica era così dura e permanente che trasformava praticamente la scheda in un mattone solido.

Ha funzionato perfettamente per il test di caduta. Ma tre settimane dopo l'inizio della produzione, il fornitore BGA ha spedito un lotto di chip con giunti di saldatura freddi.

In una linea normale, li avresti rifatti. Avresti riscaldato la scheda, sollevato il chip, pulito i pad e posizionato un nuovo componente $4. Ma a causa di quell'underfill specifico, la riparazione era impossibile. Il legame epossidico era più forte del laminato stesso. Ogni tentativo di rimuovere il chip strappava via i pad di rame dal nucleo in fibra di vetro. La fabbrica ha dovuto distruggere fisicamente 12.000 PCBAs completamente assemblati—centinaia di migliaia di dollari di inventario—perché non potevano sostituire un singolo componente difettoso.

Questa è la trappola di trattare l'underfill solo come una soluzione meccanica. È facile vedere l'adesivo come una semplice polizza assicurativa contro i fallimenti del test di caduta. Ma se selezioni i materiali basandoti solo su metriche di sopravvivenza, stai involontariamente progettando una bomba finanziaria a orologeria. Quando specifichi un materiale che non può essere rimosso, stai scommettendo che il tuo rendimento di produzione sarà 100% per sempre. È una scommessa che nessun ingegnere esperto dovrebbe mai fare.

La Fisica del Rimpianto

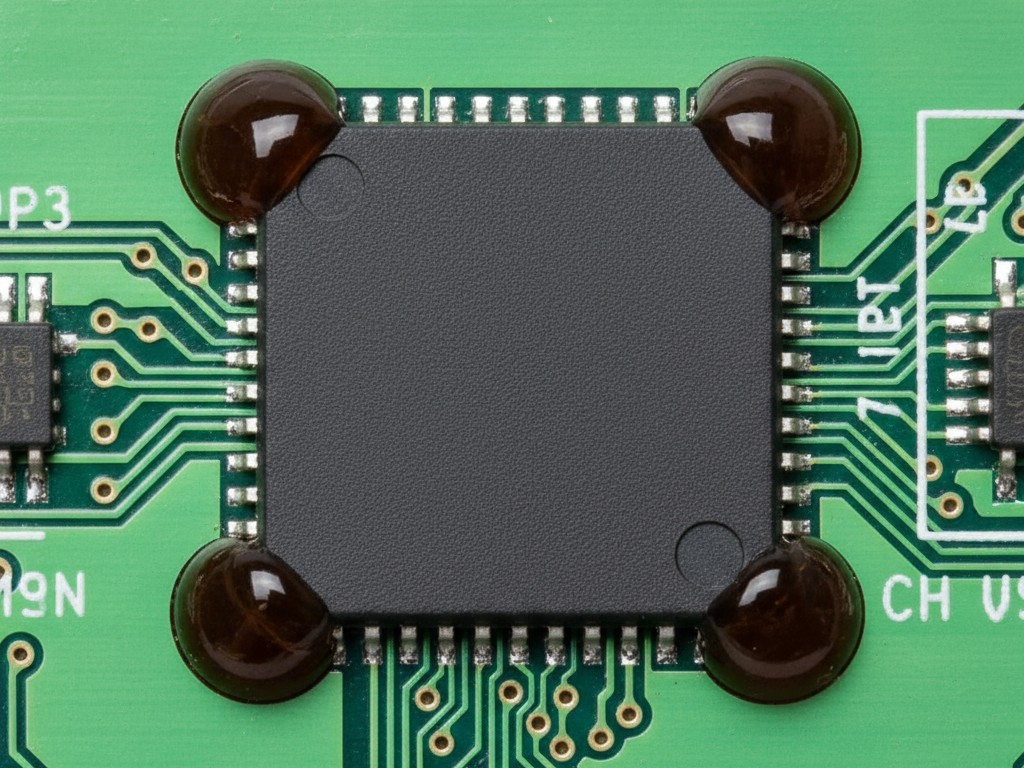

Per scegliere il materiale giusto, devi capire perché lo stai usando. Di solito, l'obiettivo è proteggere una Ball Grid Array (BGA) o un Chip Scale Package (CSP) dagli shock meccanici. Quando un dispositivo cade a terra, il PCB si piega. Il package rigido in ceramica o plastica del chip no. Questa flessione differenziale crea una forza di taglio enorme sulle sfere di saldatura, che si crepano. L'underfill riempie lo spazio tra il chip e la scheda, accoppiandoli insieme in modo che si muovano come un'unità.

Tuttavia, "più forte" non è sempre meglio. Un errore comune è selezionare un underfill con un alto Modulo di Young (rigidità) e un alto Coefficiente di Espansione Termica (CTE) che non corrisponde a quello della saldatura. Se l'underfill si espande molto più velocemente dei giunti di saldatura durante i cicli termici—ad esempio, passando da -40°C a 125°C in un test automobilistico—la colla stessa può sollevare meccanicamente il chip dai pad. Stai effettivamente installando un piede di porco al rallentatore sotto i tuoi componenti.

C'è anche una confusione persistente nell'industria tra underfill strutturale e rivestimento conformale. Potresti vedere ingegneri chiedersi se possono semplicemente "spalmare" uno strato spesso di rivestimento acrilico o di uretano per fissare un chip. Non sono la stessa cosa. Il rivestimento conformale è una barriera sottile contro umidità e polvere; ha quasi nessuna integrità strutturale contro le forze G di una caduta. L'underfill è un materiale di ingegneria strutturale progettato per trasferire il carico. Confondere i due è una strada veloce verso guasti sul campo.

L'obiettivo non è incapsulare il chip in una tomba invincibile; è distribuire lo stress lontano dai giunti di saldatura senza introdurre nuovi stress termici che distruggano l'assemblaggio.

La Svolta Strategica: Capillare vs. Bonding ai Bordi

Per la maggior parte dell'elettronica consumer e industriale, l'istinto predefinito è "Underfill Capillare" (CUF). Questo è il processo in cui una resina epossidica a bassa viscosità viene erogata lungo il bordo di un chip, e l'azione capillare la risucchia sotto, riempiendo completamente il vuoto. Fornisce il massimo accoppiamento meccanico. È anche il più difficile da riparare.

Esiste un'alternativa superiore per molti progetti: il Bonding agli Angoli, o "staking."

Invece di riempire l'intero spazio, si dispensano punti di adesivo ad alta viscosità agli angoli del pacchetto BGA. Questo ancora il chip alla scheda, impedendo che le sfere di saldatura agli angoli (che falliscono sempre per prime) assorbano l'impatto di una caduta. In un Design of Experiments (DOE) per una startup industriale IoT, abbiamo confrontato il flusso capillare completo con l'incollaggio agli angoli per un FPGA pesante. Il riempimento completo ha resistito a 20 cadute da un metro. L'incollaggio agli angoli ha resistito a 18. Entrambi hanno superato il requisito di 10 cadute.

La differenza? Quando un bug del firmware ha reso inutilizzabili le prime 50 unità, gli FPGA incollati agli angoli potevano essere rimossi e sostituiti in 15 minuti. Le unità completamente riempite sarebbero state da scartare. Sacrificando un piccolo margine di durabilità teorica, il cliente ha guadagnato 100% di manutenibilità.

Un avvertimento, però: non cercate di improvvisare l'incollaggio agli angoli con qualsiasi tubo di colla che trovate in laboratorio. Ho visto ingegneri tentare di usare silicone RTV (essenzialmente sigillante per bagno) per fissare componenti. Molti siliconi RTV induriscono rilasciando acido acetico, che nel tempo corrode le tracce di rame e le saldature. Se dovete fissare un componente, usate un adesivo specificamente formulato per l'elettronica—di solito un'epossidica non conduttiva con alto indice tissotropico per evitare che coli.

L'Unica Specifica che Conta: Tg

Se decidete di usare un riempimento capillare completo, i vostri occhi devono andare immediatamente a una riga del datasheet: la Temperatura di Transizione Vetrificata, o Tg.

La Tg è la temperatura alla quale l'epossidica passa da uno stato duro e vetroso a uno stato morbido e gommoso. Questa è la vostra finestra di rielaborazione. Per rimuovere un chip riempito senza distruggere la scheda, dovete poter riscaldare l'adesivo sopra la sua Tg in modo che si ammorbidisca abbastanza da cedere, ma mantenere la temperatura sotto il punto in cui il laminato PCB si delamina o la saldatura crea un runaway termico.

Un underfill “rielaborabile” tipicamente ha una Tg intorno a 80°C-130°C. Questo permette a un tecnico con una stazione ad aria calda di riscaldare l'area locale, ammorbidire la colla e sollevare il chip. Le epossidiche “strutturali” non rielaborabili spesso hanno una Tg di 160°C o più. Quando il materiale si ammorbidisce abbastanza da essere raschiato via, probabilmente avete già danneggiato la scheda FR-4, sollevato i pad di rame e distrutto le strutture dei via.

Non fidatevi della parola “Rielaborabile” sulla brochure di un fornitore. Ogni fornitore di adesivi afferma che il suo prodotto è rielaborabile. Quello che intendono è che è rielaborabile se avete una macchina di rielaborazione di precisione $50.000, otto ore di tempo e le mani di un chirurgo. Guardate la curva Tg. Se il materiale rimane duro come una roccia fino a 170°C, è praticamente permanente per qualsiasi centro di riparazione ad alto volume.

C'è una sfumatura qui—le formulazioni rielaborabili con Tg più bassa possono essere meno stabili nel lungo termine in ambienti ad alta temperatura (come sotto il cofano di un'auto). Ma per un tablet, un display cruscotto o un dispositivo medico, il compromesso vale quasi sempre la pena. Sto volutamente saltando la lezione di chimica sui sistemi di indurimento anidride vs ammina perché, francamente, non serve conoscere la forma della molecola per prendere la decisione giusta. Basta sapere se potete rimuoverlo dalla scheda.

La Matematica degli Scarti

In definitiva, l'underfill è una decisione economica, non solo meccanica. Dovete eseguire il “Scrap Math Audit.”

Prendete il costo del vostro PCBA popolato. Diciamo che è una scheda madre $800 per un tablet medico. Ora stimate il tasso di difetti del componente BGA—forse 2.000 parti per milione (ppm). Se usate un underfill non rielaborabile, ognuno di quei 2.000 difetti per milione comporta una perdita $800. State buttando via la CPU, la memoria, i chip di gestione energetica e la scheda stessa, tutto perché un chip $5 aveva una saldatura fredda.

Nel caso del fiasco del tablet medico “Project Apollo” nel 2016, una scelta di underfill non rielaborabile su un chip di memoria difettoso ha portato allo scarto di 4.000 unità. La perdita non era solo l'hardware; erano la logistica, le date di spedizione mancate e l'incubo della garanzia.

Se usate un materiale rielaborabile o una strategia di incollaggio agli angoli, quel guasto vi costa $50 in lavoro tecnico e un nuovo componente. La scheda è salvata. L'affidabilità non riguarda solo se il dispositivo supera il test di caduta; riguarda se la vostra azienda sopravvive alla variabilità di produzione. Permanente implica perfetto, e nella produzione elettronica nulla è mai perfetto.