Un prodotto progettato per una vita lunga e silenziosa si trova su uno scaffale, sorseggiando milliampere da una batteria. È un sensore, un monitor, un pezzo di infrastruttura destinato a essere installato e dimenticato, operando in una stanza con controllo climatico che oscilla intorno ai 30°C confortevoli. Anni dopo, si guasta senza preavviso. Il colpevole non è un componente difettoso né un bug software. È un filamento metallico microscopico che è cresciuto silenziosamente nel tempo, creando un cortocircuito dove non dovrebbe esserci.

Questa è una realtà frustrante per gli ingegneri. La saggezza convenzionale suggerisce che i baffi di stagno—strutture cristalline conduttive elettricamente che eruttano da superfici placcate di stagno—siano un problema per gli ambienti ad alta tensione. Eppure li vediamo causare guasti latenti nelle applicazioni più innocue: reti sempre attive, a bassa corrente, su schede che non subiscono shock termici o meccanici significativi. Questo ambiente tranquillo a temperatura ambiente non è una zona sicura. È un incubatore ideale per questa insidiosa modalità di guasto.

Capire il nemico: la natura imprevedibile dei baffi di stagno

I baffi di stagno non sono prodotto di corrosione o contaminazione. Sono una manifestazione della fisica, che cresce direttamente dalla superficie placcata stessa.

Cos'è il Tin Whiskers e come si formano?

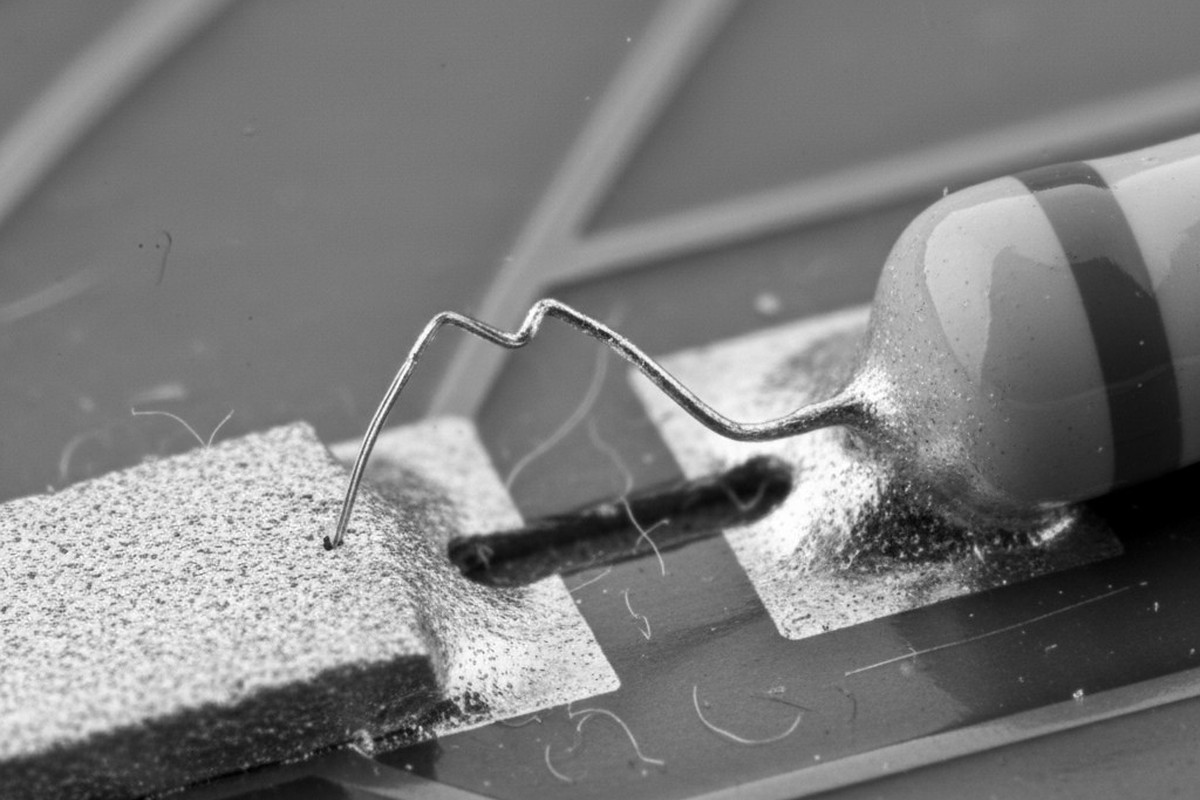

Una spiacca di stagno è una crescita spontanea, simile a capelli, di stagno monocristallino. Questi filamentihi possono crescere anche alcuni millimetri di lunghezza ma rimangono di diametro pochi micrometri. Nonostante la loro dimensione minuta, sono abbastanza resistenti da trasportare diversi ampere di corrente prima di fondere, rappresentando una minaccia significativa nell'elettronica moderna dove lo spazio tra i componenti è misurato in mils. Crescono in modo imprevedibile nel corso di mesi o anni, creando un rischio latente di cortocircuiti tra pad, tracce o terminali di componenti adiacenti.

Il ruolo della sollecitazione compressiva come motore di crescita

Il principale motore della crescita dei baffi di stagno è la sollecitazione compressiva all’interno della placcatura di stagno. Questa pressione può derivare dal processo di placcatura stesso, da tensioni indotte dal substrato di rame sottostante, o da forze meccaniche esterne. Per alleviare questa pressione interna, la placcatura di stagno cerca il percorso di minor resistenza. Invece di deformarsi uniformemente, espelle materiale ai punti deboli della sua struttura cristallina. Questa migrazione di atomi, alimentata dall’energia immagazzinata della tensione compressiva, provoca l’eruzione lenta e persistente di un baffo.

L’inganno dei 30°C: una tempesta perfetta per la formazione di baffi di stagno

L’idea sbagliata più pericolosa è che una mancanza di temperature estreme o di stress meccanici equivalga a un ambiente a basso rischio. Per i dispositivi a basso consumo in modalità standby, il contrario è spesso vero. Una condizione stabile a temperatura ambiente di circa 30°C (86°F) crea un “punto dolce” insidioso per la crescita dei baffi.

Perché la temperatura ambiente non è una ‘zona sicura’

La formazione di baffi è una battaglia tra stress compressivi e la mobilità atomica necessaria affinché gli atomi si muovano. A temperature molto basse, la mobilità atomica è troppo bassa perché i baffi crescano, anche se lo stress è presente. A temperature molto alte (oltre i 100°C), lo strato di stagno può riolitizzare efficacemente se stesso, alleviando lo stress attraverso la ricristallizzazione prima che possano formarsi i baffi.

L’intervallo da 30°C a 50°C è la zona di pericolo. Fornisce abbastanza energia termica per dare agli atomi di stagno la mobilità di cui hanno bisogno per migrare e costruire un baffo, ma non abbastanza caldo da alleviare la tensione compressiva sottostante nella placcatura. L’ambiente è abbastanza attivo da alimentare la crescita, ma troppo passivo per innescare un naturale rilascio di tensione.

Come gli stati ‘sempre attivi’ a bassa corrente creano condizioni ideali

I circuiti a basso consumo, sempre attivi, contribuiscono a questa tempesta perfetta. A differenza dei circuiti ad alto consumo che generano calore significativo e creano i propri cicli termici, queste reti "dormienti" forniscono un'energia termica costante e a basso livello che mantiene la scheda in quella finestra di temperatura ideale per la crescita dei baffi. Non ci sono variazioni di temperatura significative per aiutare a ridistribuire lo stress, solo uno stato stabile che permette al processo lento e meticoloso di formazione dei baffi di proseguire senza interruzioni per anni.

Il fattore decisivo: scegliere un sistema di placcatura resistente ai baffi di stagno

Sebbene i fattori di progettazione possano aiutare, la scelta della finitura superficiale è la decisione più importante che un ingegnere possa prendere per mitigare il rischio di baffi di stagno. Non si dovrebbero fare compromessi qui per prodotti che richiedono una lunga durata.

Il fallimento delle finiture in stagno puro

Seguendo le normative RoHS, le finiture in stagno puro sono diventate un sostituto comune e a basso costo dei saldanti a base di piombo. Per applicazioni ad alta affidabilità, questa è stata una cattiva scelta. Lo stagno puro, soprattutto lo stagno brillante con la sua struttura a grana fine e l'elevato stress interno derivante dal processo di placcatura, è particolarmente incline alla formazione di baffi. Qualsiasi progettazione che specifichi una finitura in stagno puro per un prodotto a lunga durata incorpora fin dall'inizio una modalità di fallimento latente.

La nostra soluzione raccomandata: stagno opaco, metallo di rivestimento in nichel e annealing

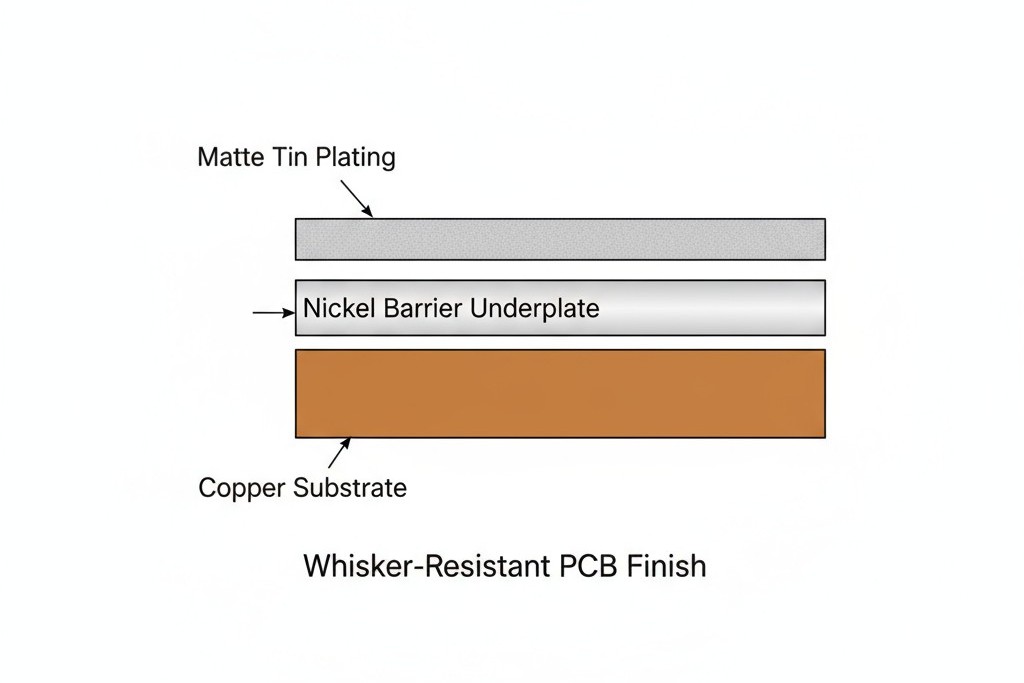

Un sistema a più parti è l'unica difesa affidabile. Raccomandiamo fortemente una finitura composta da stagno opaco placcato su un sotto-strato di nichel, seguito da un processo di annealing post-placcatura.

Ogni componente svolge una funzione critica. Lo stagno opaco ha una struttura a grana più grande e uno stress interno intrinsecamente inferiore rispetto allo stagno brillante, riducendo la forza motrice principale per la crescita dei baffi. Lo strato di nichel funge da barriera fondamentale, impedendo la formazione di composti intermetallici rame-stagno (IMC)—una delle principali fonti di stress di compressione. Infine, un annealing post-placcatura, che di solito comporta la cottura delle schede a 150°C per un'ora, allevia qualsiasi stress interno residuo dal processo di placcatura stesso.

Valutare le difese secondarie e i malintesi comuni

Mentre la placcatura rappresenta la difesa principale, sono spesso discusse altre strategie. È fondamentale comprenderne i limiti e non confonderle con una soluzione completa.

I limiti della copertura conformale contro la penetrazione dei baffi

Una convinzione comune è che la copertura conformale possa semplicemente contenere eventuali baffi che si formano. Questa è un'assunzione pericolosa. Un baffo in crescita esercita una pressione significativa alla sua punta e perforerà molti tipi di rivestimenti soffici nel tempo. Anche se non riesce a perforare il rivestimento, un baffo può crescere sotto di esso, spingendolo verso l'alto, o trovare il modo di attraversare le zone porose. Mentre un rivestimento spesso e duro come l'epoxy può offrire una certa resistenza, non dovrebbe mai essere la strategia di mitigazione principale. È una difesa secondaria, al massimo.

Il ruolo di supporto delle tracce di protezione e della distanza strategica

Buone pratiche di progettazione possono ridurre le conseguenze di un baffo, anche se non possono prevenirne la formazione. Massimizzare la distanza tra i conduttori, soprattutto per componenti a pitch fine, rende più difficile per un baffo attraversare uno spazio. Per reti critiche, l'inserimento di tracce di guardia a terra può fornire un percorso sicuro a terra, potenzialmente prevenendo un cortocircuito tra due segnali attivi. Sono tecniche utili di riduzione del rischio, ma non affrontano la causa principale.

Un manuale pratico per l’affidabilità a lungo termine

Prevenire guasti silenziosi sul campo causati dai baffi di stagno non è una questione di fortuna; è una questione di ingegneria deliberata. Il manuale di istruzioni è semplice: affrontare la causa principale, non i sintomi. La decisione più critica viene presa durante il processo di fabbricazione, molto prima che vengano posizionati i componenti.

Per qualsiasi prodotto che debba funzionare silenziosamente e affidabilmente per anni, la finitura superficiale è fondamentale. Un sistema che utilizza stagno opaco con un sotto-strato di nichel e un ciclo di annealing adeguato è la strategia più efficace disponibile. Relying on pure tin is an unacceptable risk. Believing conformal coating will save a poor plating choice is a recipe for failure. Le tracce di protezione e la distanza aiutano, ma la scelta della placcatura giusta è ciò che garantisce una lunga vita silenziosa.