아마 손에 딱 맞는 완벽한 보드를 한번 붙잡았을 것이다. 그것은 빠른 택배로 도착했고, 정전기 방지 버블랩으로 정성스럽게 포장되어 있었으며, 희미하게 아이소프로필 알코올과 승리의 냄새가 났다. 처음 시도에서 부팅이 되었다. LED가 올바른 순서로 깜박였다. 전압 릴레이는 3.3V에서 안정적으로 유지되었다. 당신은 승인서에 서명했고, 5,000대의 생산을 허가했으며, 힘든 일이 끝났다고 생각하며 잠들었다.

6주 후, 당신은 창고에 서서 죽은 재고 더미를 보고 있다. 생산 단위는 15%의 실패율로 실패하고 있다. 계약 제조업체(CM)는 당신이 승인한 최초 샘플 검사의 서명을 가리키며, 그들이 정확히 승인한 것을 만들었다고 주장한다. 기술적으로는 그들이 맞을 수도 있다. 재앙은 잘못된 설계 때문에 발생한 것이 아니다. 그것은 ‘골든 샘플’이 거짓이었기 때문이다. 그것은 아마도 수작업으로 조립되었거나, 드리프트하는 픽 앤 플레이스 기계 또는 냉각 재흐림 오븐을 보상하기 위해 숙련된 기술자가 재작업했을 것이다. 이 샘플은 설계를 증명했다. 할 수 있었다 작동했지만 그것은 아무것도 증명하지 않았다 과정 이 안정성을

체크박스의 거짓말

표준 산업 FAI 보고서는 엔지니어링 도구가 아니라 관료적 방패다. 이 보고서는 보통 '통과'라고 표시된 체크마크가 있는 부품 설계자 목록—R1, C4, U2—가 적힌 PDF로 온다. 이 문서는 절대 아무것도 알려주지 않는다. 체크박스는 커패시터가 기술적으로 허용 범위 내에 있지만 실패 직전임을 드러내지 않는다. 솔더 페이스트 인쇄가 불충분했지만 단순히 '적당한' 것이단 걸 알려주지 않는다. 이것은 아날로그 현실의 이진 단순화이다.

이진 ‘통과/실패’ 보고서에 의존하면 블랙박스를 수용하는 것이다. 공급업체의 ‘통과’ 정의가 제품의 장기 생존과 일치한다고 믿는다. 종종 그렇지 않다. 가전제품에서는 ‘통과’가 부품이 존재하고 솔더 접합이 반짝인다는 의미일 수 있다. 하지만 의료 IoT 장치거나 자동차 센서를 만든다면 ‘반짝임’은 지표가 아니다. 10uF 커패시터가 실제로 10uF인지, 아니면 8.2uF의 저가 대체품이어서 장치가 뜨거워질 때 성능 저하 및 실패길 수 있는지 알아야 한다.

이것이 공급망 불안을 예방하기 위해 데이터를 요구하는 정당한 이유다. 위조 부품이나 조용한 교체에 대한 걱정—현재의 공급 부족 상황에서는 타당한 우려—가 있다면, 체크마크는 아무런 보호도 제공하지 않는다. 오로지 원시 데이터만이 교체를 드러내 준다.

진실은 드리프트에 있다

실제 엔지니어링 검증에는 측정값이 필요합니다. Bester PCBA FAI 보고서는 표준과 다르게 수동 부품의 실제 파라메트릭 데이터를 LCR 미터에서 제공하기 때문에 차별화됩니다. 이 구별은 미묘하게 들릴 수 있지만, 행운에 의존하는 프로토타입과 설계에 의해 작동하는 제품을 구분합니다.

“Silent Cap Swap” 시나리오를 고려하세요. 전원 공급 장치의 리플 전류를 처리하기 위해 특정 ESR을 가진 고급 Murata 커패시터를 지정합니다. CM은 부족한 상황에서 동일 용량이지만 두 배의 ESR을 가진 일반 대체품으로 교체합니다. 표준 연속성 검사결과는 “통과”입니다. 장치는 켜지지만, 리플 전류는 과도한 열 발생을 유발하여 3개월 동안 기판 내부에서 과열됩니다.

측정값이 있다면, 교체의 지문을 즉시 볼 수 있습니다. LCR 미터 판독값은 용량을 확인하는 것뿐만 아니라, 부품 품질을 정의하는 이차적 특성을 드러냅니다. 10k 저항이 정확히 9.98k, 9.99k, 10.01k로 측정되는 것을 보면 공정이 안정적임을 알 수 있습니다. 만약 9.5k, 10.5k, 9.1k로 측정된다면, 이는 기술적으로 5% 허용오차 내에 있으나, 변동 폭이 낮은 품질의 릴 또는 기계 공급기가 불안정하다는 신호입니다.

이 데이터는 보드가 도착하기 전에 결정을 내릴 수 있게 해줍니다. 예를 들어 고주파 RF 설계에서는 매칭 네트워크의 인덕턴스 값이 매우 중요합니다. FAI 보고서에 인덕터가 지속적으로 허용 오차 범위 내의 낮은 쪽—for example, 1.8nH 대신 2.0nH—로 측정된다면, 하드웨어를 개봉하기 전에 펌웨어 트림 값을 조정하여 보상할 수 있습니다. 실패에 반응하는 것에서 벗어나, 알려진 변수로 엔지니어링을 시작하는 것입니다.

보이지 않는 납땜 접합

현대 전자기기에 대해 시각 검사는 기능적으로 무용지물입니다. 만약 보드에 Ball Grid Array (BGA) 또는 Quad Flat No-Lead (QFN) 패키지가 있다면, 가장 중요한 연결 부위를 볼 수 없습니다. 이는 부품 본체 아래에 숨겨져 있기 때문입니다. 현미경을 사용하는 기술자는 QFN의 외측 필렛은 검사할 수 있지만, 열 방출을 담당하는 접지 패드 아래는 볼 수 없습니다.

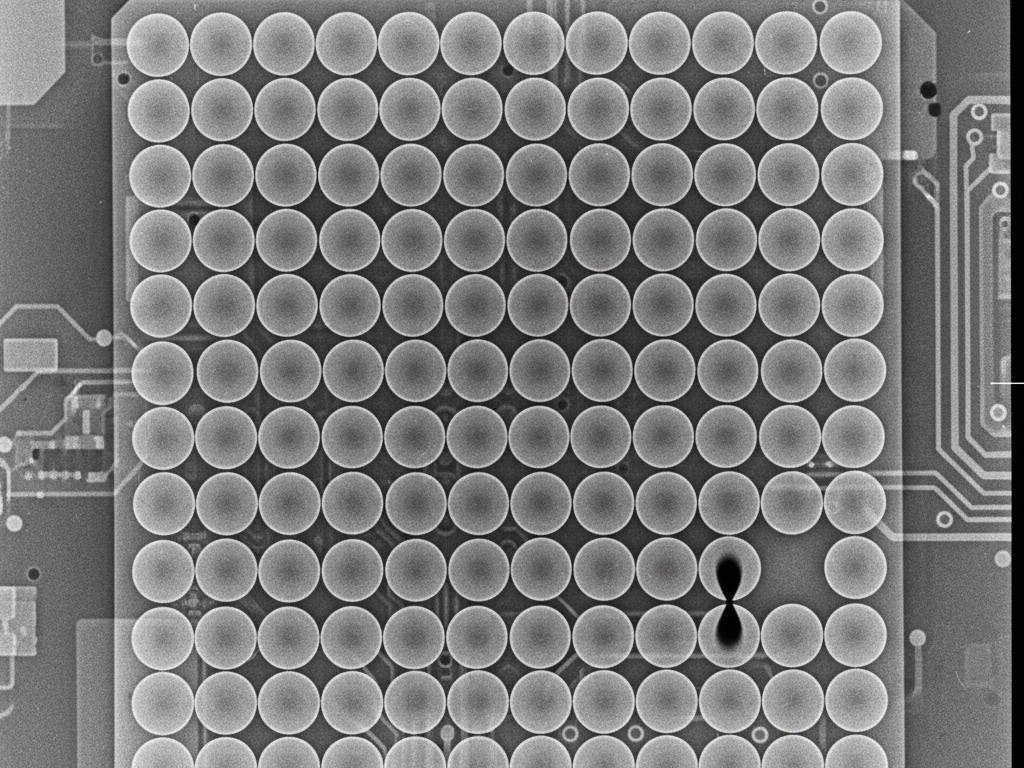

X선 투과력을 요구해야 합니다. 그렇지 않으면 리플로우 프로파일에 도박을 거는 셈입니다. BGA에서 흔히 발생하는 결함은 “헤드 인 필로우” 실패로, 솔더 볼이 변형되었으나 페이스트와 완전히 융합되지 않은 상태입니다. 전기적으로는 First Article 테스트에 접촉할 수 있지만, 열 cycling—장치를 켜고 끄는 것을 수십 번 반복하는 과정—후에는 조인트가 깨지고 보드가 고장 납니다. 이것이 현장에서 “간헐적 고장”의 근본 원인으로, 장치는 탭하거나 가열할 때까지 정상 작동하다가 문제가 생깁니다.

적절한 FAI 보고서는 자동 X선 검사가 포함된 이미지와 중요한 공백률 데이터를 포함해야 합니다. IPC-A-610 표준은 일정 수준의 공백(솔더 내 기포)을 허용하는데, 일반적으로 등급에 따라 25%까지 허용됩니다. 무공백이 필요하지 않으며, 물리학적으로 완전함을 기대하기 어렵습니다. 하지만, 5% 또는 24%인지 아는 것이 중요합니다. 만약 보고서에 주된 FPGA의 전원 볼에 22%의 공백이 나타난다면, 그 보드는 기능 테스트를 통과했더라도 폭탄과 같습니다. X선 이미지는 ‘검은 박스’ 프로세스를 정량적인 위험 평가로 바꿔줍니다.

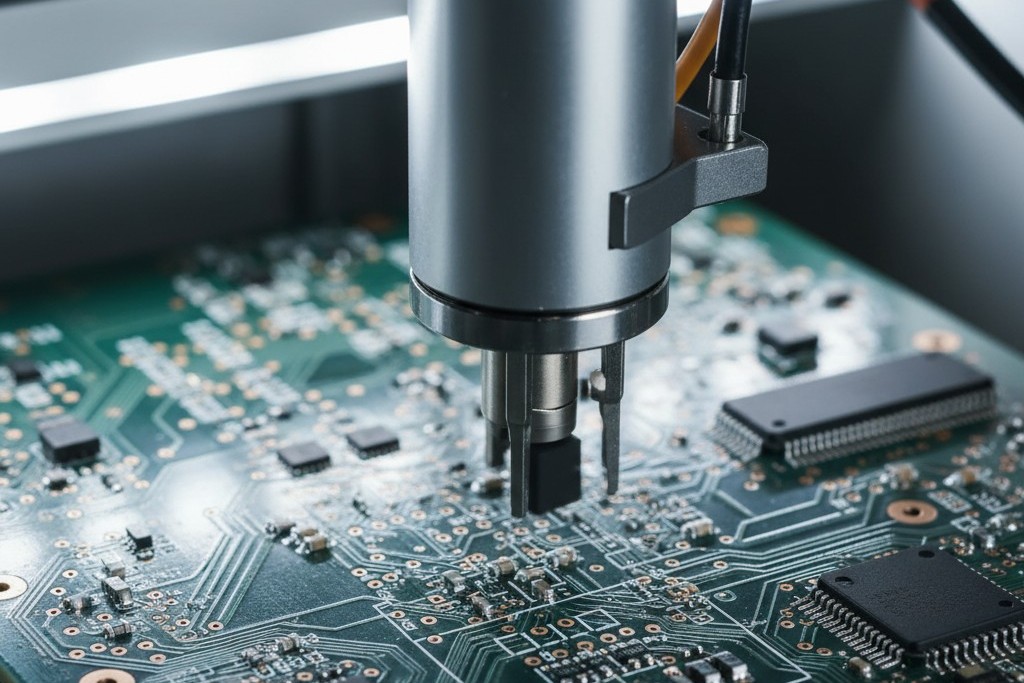

손이 아니라 기계를 검증하는 것

첫 번째 제품 검사의 궁극적인 목표는 하나 보드가 작동하는지를 검증하는 것이 아닙니다. 이는 기계 가 인력 개입 없이 5,000개를 생산할 수 있다는 것을 검증하는 것입니다. “골든 샘플” 함정은 숙련된 사람이 한 개의 단위를 수정할 수 있기 때문에 작동합니다. 그들은 0402 저항의 템스톤 문제를 손으로 조정하거나, 핫 에어 스테이션으로 콜드 조인트를 재플로우하거나, 플럭스 잔여물을 깨끗이 하여 완벽한 상태로 만들 수 있습니다.

기계 배치의 원본 증거를 확인해야 합니다. 패드에 대한 부품 정렬을 보여주는 사진을 찾으세요. 전에 리플로우 또는 고배율 자동 광학 검사(AOI) 영상. 부품들이 일관되게 왼쪽으로 10도 기울어져 있다면, 픽 앤 플레이스 기계가 흔들리고 있는 것입니다. 샘플의 경우 인간이 위치를 조금 조정할 수 있지만, 생산에는 기계가 그런 작업을 하지 않습니다.

FAI를 검토할 때는 프로세스를 감사하는 것입니다. 릴 테이프가 올바르게 장착되었는지, 노즐 크기가 포장에 적합한지, 리플로우 오븐의 존 온도가 프로파일과 일치하는지 증거를 찾는 것입니다. 공급업체가 기계가 작업을 수행했음을 증명하는 데이터를 제공하지 못한다면, 샘플은 수작업으로 제작된 것으로 간주하세요.

공학적 적극성

이 글을 읽고 있다면, 이미 FAI의 약어가 무엇을 의미하는지 알고 있을 것입니다. 중요한 것은 '제품 수령'에서 '데이터 수령'으로 사고방식을 전환하는 것입니다.

FAI 보고서를 디버깅 도구로 사용하고, 선적 문서로 생각하지 마세요. 측정값, X-레이 밀도 지도, 고해상도 배치 사진이 가득한 Bester PCBA 보고서를 받았을 때, 이는 전체 미래 생산 주기의 건강 지표를 보여줍니다. 데이터를 이용해 공차를 좁히거나, 열 관리 조정을 하거나, 사양 외 부품을 출하하는 공급업체를 실격시켜야 합니다. PDF 분석 비용은 몇 분이지만, 5,000개 유닛을 재작업하는 비용은 당신의 경력에 치명적일 수 있습니다.