보통 화요일 오후에 일이 몰리기 시작할 때 일어난다. 피킹 앤 플레이스 기계—아마도 파나소닉 NPM이나 고속 Juki—가 윙윙거리며 작동하고, 컨베이어는 움직이고, 대시보드 지표는 녹색이다. 이론상의 처리량은 높아 보인다. 기계는 패널 가이드라인에서 글로벌 피듀셜을 오류 로그 하나 없이 찾고 있다. 배치 파일의 좌표 기하학에 따르면, 모든 것이 완벽하다.

그 후, 보드들이 리플로우 오븐에서 나온다.

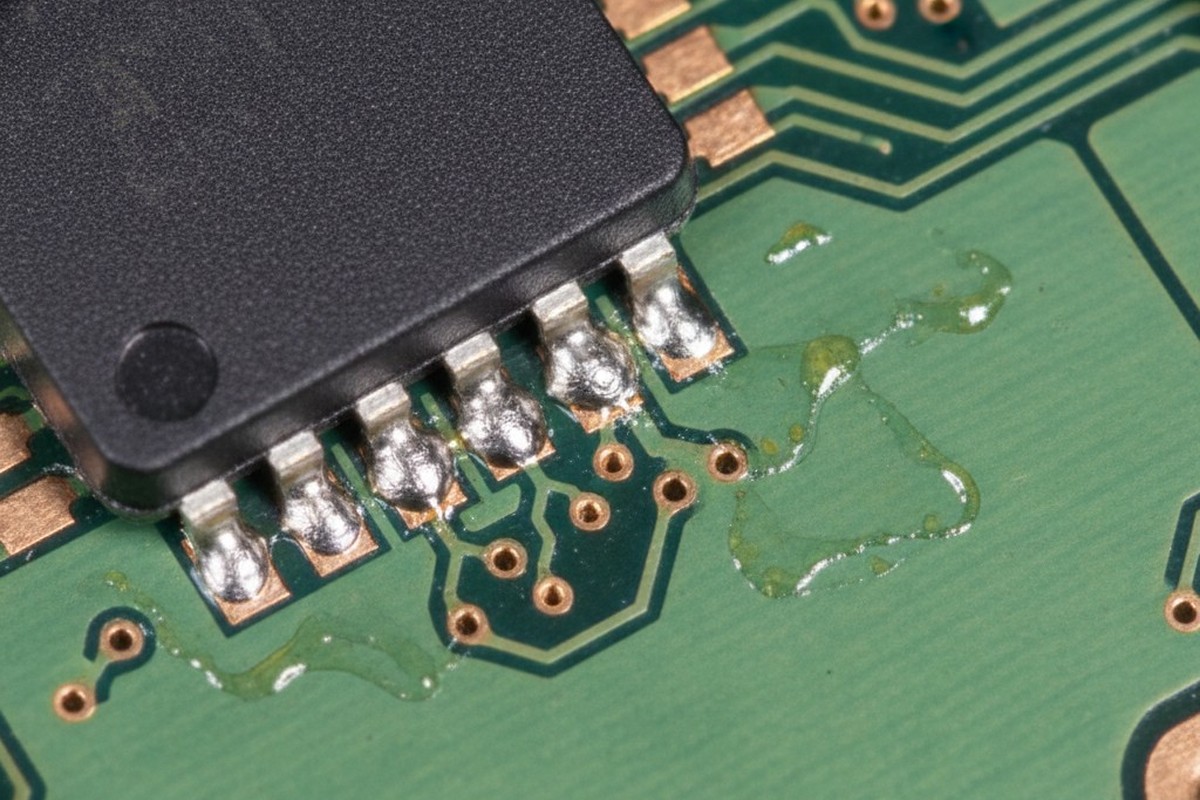

현미경 아래에서 보면 재앙을 볼 수 있다. 모든 0.4mm 피치 QFN이 왼쪽으로 0.15mm씩 이동해 있다. 패드가 연결되어 있다. 0201 수동소자는 텀스톤 처리되거나 착륙 구역을 벗어나 기울어지고 있다. 당신은 값비싼 색종이 조각 패널을 들고 있다.

프로젝트 매니저는 왜 기계가 실패했는지 알고 싶어 한다. 그러나 기계는 실패하지 않았다. 주어진 참조를 바탕으로 정확히 그대로 작동했을 뿐이다. 실패는 몇 주 전에 CAD 소프트웨어 내에서 발생했으며, 디자이너가 패널 가이드라인의 세 개 피듀셜이 '충분히 좋다'고 판단한 때였다.

거짓말의 기하학

PCB 설계에는 보드를 고정불변의 격자로 취급하는 근본적인 오해가 있다. CAD 환경에서는 원점(0,0)과 부품 패드(250, 150) 사이의 거리가 수학적으로 절대적인 값이다. 절대 변하지 않는다.

공장 바닥에서는 그 격자가 거짓이다.

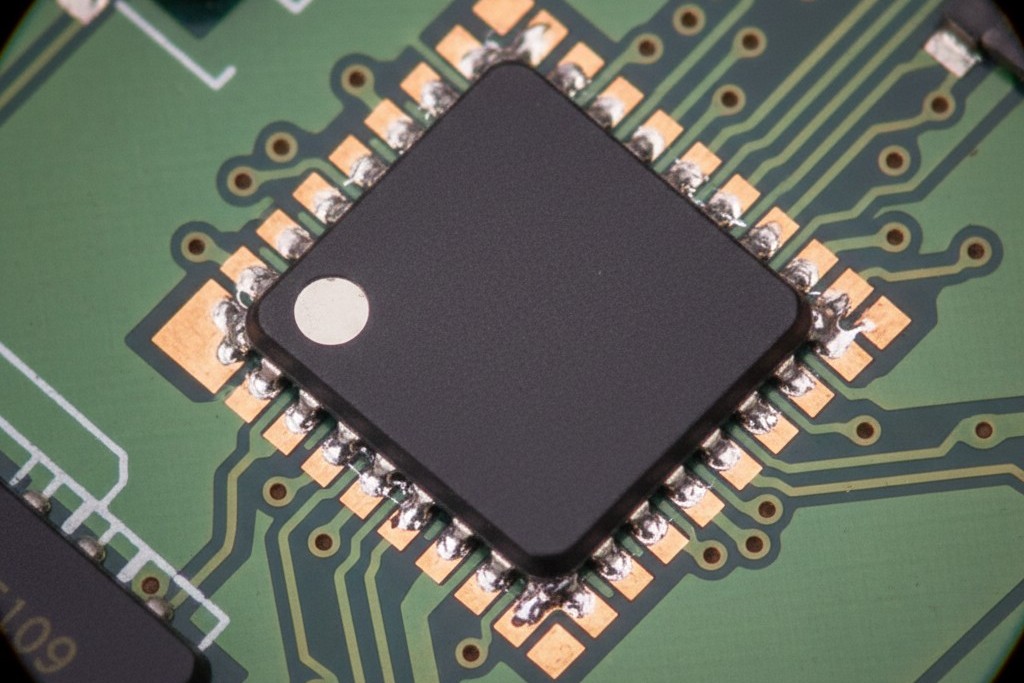

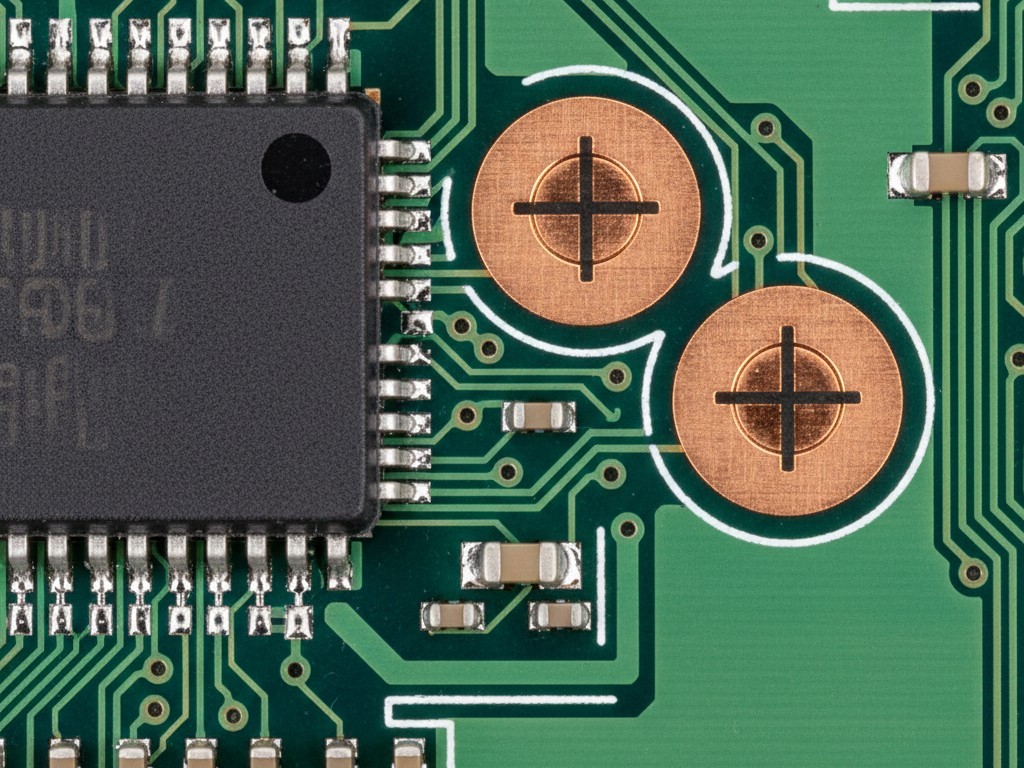

기계가 패널을 클램핑할 때, 일반적으로 와이스트 레일이나 보드 코너에 위치하는 구리 원인 글로벌 피듀셜을 찾는다. 그것들을 기준으로 보드의 위치를 계산한다. 만약 보드가 약간 회전한다—즉, '세타' 오류—기계는 내부 좌표계를 보드에 맞게 수학적으로 보정하여 회전시킨다.

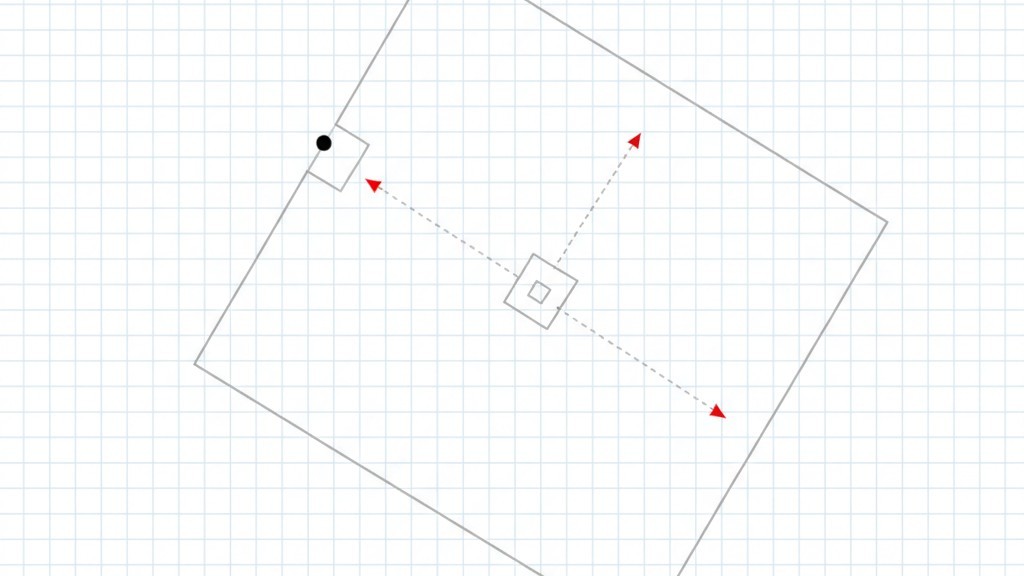

문제는 기하학이 거리상 오류를 확대한다는 것이다. 레일에서 0.05도만의 작은 회전 오류가 10mm 떨어진 부품에는 무시할 만한 이동이 될 수 있지만, 300mm 패널 중앙에 위치한 부품에는 같은 작은 각도 오차가 엄청난 측면 흔들림으로 이어진다. 기계는 부품을 완벽한 좌표에 배치한다고 생각하지만, 참조점이 너무 멀기 때문에 '레버 암'이 오류의 드리프트를 증폭시키는 셈이다.

당신은 누군가가 냅킨에 그린 지도를 기반으로 멀리서 바늘에 실을 꿰어 달라고 기계에 요청하고 있습니다. 기계 브로셔가 30마이크론 정확도를 주장하더라도 상관없습니다. 그 정확도는 참조물이 보는 것에 따라 달라집니다. 참조물이 레일 위에 있고 목표물이 150mm 떨어져 있다면, 당신은 삼각법과 싸우고 있으며, 삼각법이 항상 이깁니다.

FR-4는 살아있는 스펀지

기하학적 레버리지가 얼마나 나쁘고, 그리고 그것이 보드 자체가 안정적이라는 가정을 전제로 한다는 점이 더 문제입니다. 그렇지 않습니다. 우리는 PCB를 강철 판으로 생각하는 경향이 있지만, 사실은 직조된 유리와 에폭시 수지의 복합재입니다. 이것은 기계 가공된 금속보다 더 뻣뻣한 천에 가깝습니다.

FR-4는 살아 있고 움직이는 소재입니다. 온도에 따라 호흡합니다. 양면 조립을 할 때, 그 보드는 처음 한 쪽을 위해 리플로우 오븐을 통과하며 240°C 이상까지 온도를 경험합니다. 소재는 팽창합니다. 유리 섬유는 긴장을 유지하고, 수지는 더 경화됩니다. 식을 때, 그것은 정확히 원래 치수로 돌아오지 않습니다. 수축하고, 뒤틀리고, 비틀립니다.

유연 회로나 폴리이미드 재료를 다루는 경우, 이 현실은 훨씬 더 강렬합니다. 플렉스 패널은 비선형으로 늘어날 수 있는데, 이는 한 모서리는 0.1mm 확장될 수 있고, 중앙은 0.3mm 확장될 수 있음을 의미합니다.

기계 입장에서는 이것이 악몽입니다. 레일 피듀셜을 읽고, 그 사이의 거리를 측정하며, 보드가 전체 길이에서 0.5mm 줄었다는 사실을 알아차립니다. ASM이나 Mycronic의 고급 기계들은 '수축 보상' 알고리즘을 갖추고 있어, 이 오차를 보드 전체에 걸쳐 평균화하려고 하며, 배치 좌표를 스케일링합니다.

그러나 이 스케일링은 왜곡이 선형적이라는 가정을 전제로 합니다 — 즉, 보드가 고무줄처럼 골고루 늘어난다는 것을 의미합니다. 실제로는, 보드가 햇빛 아래서 말라가는 젖은 스펀지처럼 왜곡됩니다. 중앙의 정밀 피치 BGA 근처의 국부 왜곡은 가장자리 커넥터 근처의 왜곡과 완전히 다를 수 있습니다. 레일만 보고 있는 기계는 이것을 알 방법이 없습니다. 전역 수정으로 지역 문제를 해결하려고 하는 것이죠.

이것이 바로 스텐실 정렬 문제를 배치 오류처럼 보이게 하는 이유이기도 합니다. 스텐실 프린터가 동일한 레일 피듀셜에 정렬한다면, 그것도 패드 위치를 추측하는 것입니다. 그 결과, 솔더 페이스트가 반쯤 패드 위에, 반쯤 오프에 도금되고, 부품도 반쯤 오프에 놓이게 되며, 이것은 확실한 리플로우 결함을 야기합니다.

지역 수정

왜곡의 물리학과 레버리지의 기하학을 이길 수 있는 유일한 방법은: 지역 피듀셜입니다.

지역 피듀셜은 정밀 피치 부품 바로 옆에 배치된 참조 마크입니다. ‘인접하다’는 의미는 동일한 기능 블록 내부, 종종 목표물에서 10-20mm 이내를 의미합니다.

기계에 지역 피듀셜을 사용하게 강요하면, 게임이 바뀝니다. 기계는 카메라를 부품 영역으로 이동시키고, 지역 마크를 찾으며, 원점 재설정을 합니다. 이제 어떤 회전 오차의 ‘레버 암’도 사실상 0이 됩니다. 기계는 패널 레일이 5mm 틀어졌든, 보드가 길이 방향으로 1mm 뒤틀렸든 신경 쓰지 않습니다. 오직 그 지역 마크와 그 바로 옆 패드와의 관계만 중요시 여깁니다.

이것이 부품 주변에 ‘진실 창’(truth window)을 만드는 이유입니다. 그 창 안에서는 참조가 즉각적이기 때문에 상대적 정밀도가 매우 높습니다.

디자이너들은 종종 이것에 반발합니다. 그들은 공간이 부족하다고 주장하며, 그 공간을 트레이스 또는 비아에 쓰려고 합니다. 하지만 질문해야 할 것은: 그 공간의 비용과 재작업의 비용 중 어느 쪽이 더 크냐는 것입니다. 0.4mm 피치 QFN, 0.5mm 피치 BGA, 또는 고밀도 커넥터를 배치할 때, 운영자와 협상하는 것이 아니라 수학과 싸우는 것임을 명심하세요.

경험 법칙은 간단합니다: 부품 피치가 0.5mm 이하이면 지역 피듀셜이 필요하며, 400개 이상의 핀이 있는 BGA도 마찬가지입니다. 회전 보정을 위해 두 개의 마크를 사용하는데, 보통 대각선으로 부품 본체에 배치됩니다. 하나의 마크는 회전용으로 무용하며, 이동(X/Y)만 제공합니다.

디자이너들이 즐겨 쓰는 비효과적인 지름길

지역 참조가 필요하다는 말을 들으면, 똑똑한 설계자들은 종종 시스템을 속이려 합니다. 가장 일반적인 시도는 ‘기준점으로서의 비아’입니다.

그들은 부품 근처의 비아를 가리키며 “그 구멍을 카메라가 볼 수 있도록 해줄 수 없나요?”라고 묻습니다.

아니요.

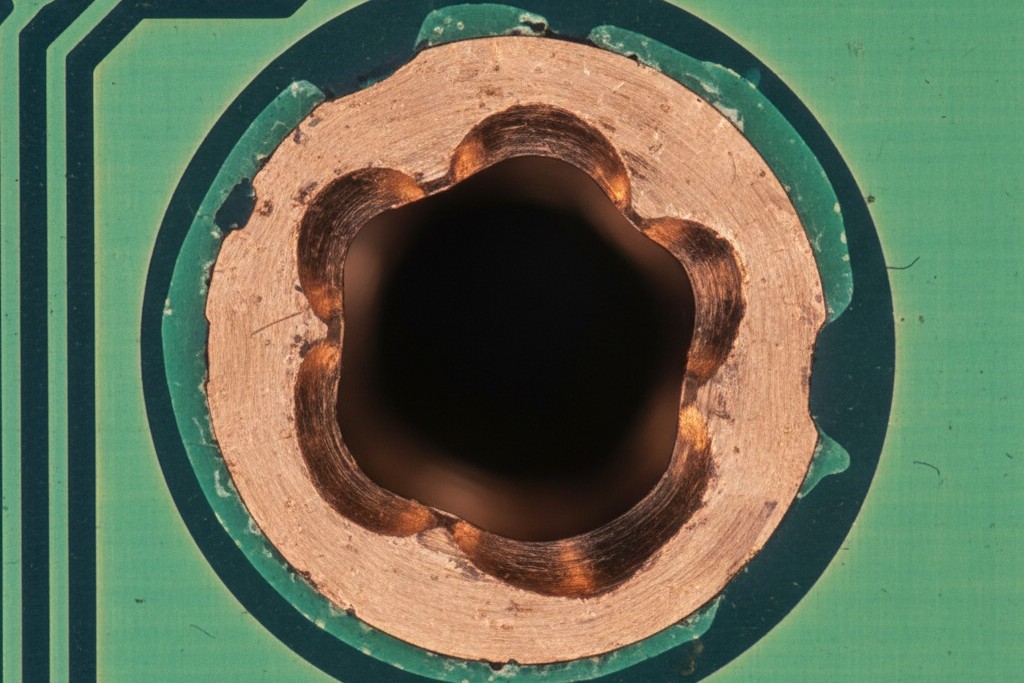

기계 드릴 비트는 흔들립니다. 드릴 구멍 위치의 허용 오차는 제작소의 드릴 스택에 따라 보통 +/- 0.1mm 또는 그보다 더 나쁠 수 있습니다. 또한, 구멍 주변의 도금도 불규칙할 수 있습니다. 머신 비전 시스템은 대비에 의존하는데, 특히 반짝이는 구리/금/납땜과 어두운 납땜마스크 간의 대조입니다. 비아는 복잡한 광학 목표물입니다. 깊이, 그림자, 불규칙한 가장자리를 가지고 있습니다.

비아를 정렬점으로 사용하는 것은 풍 beating in the wind. 이 시스템에는 더 많은 오류를 도입하는 것과 같습니다.

마찬가지로, 패드 자체의 납땜마스크 개구부를 의존하지 마세요. 납땜마스크 정합 오차는 여유가 있습니다(약 +/- 75마이크로미터). 구리 패드만이 전기적으로 중요한 유일한 요소이므로, 정렬 마크는 패드와 동일한 구리층에 식각되어야 합니다. 그것만이 두 개가 함께 움직인다는 것을 보장하는 유일한 방법입니다.

바닥선

이것은 CAD 소프트웨어에서 이를 설정하는 방법에 관한 것이 아닙니다—이것은 다른 곳에서 찾을 수 있는 튜토리얼입니다. 이것은 생산 프로세스의 생존에 관한 이야기입니다.

레일상의 글로벌 기준점은 보드를 기계에 넣는 역할을 합니다. 패널을 운반하고 대형, 너그러운 부품들(전해 커패시터나 큰 인덕터 등)을 배치하는 데 필요한 대략적인 정렬을 담당합니다.

하지만 로컬 기준점은 부품을 패드 위에 위치시킵니다. 이들은 제조 공정의 뒤틀림, 꼬임, 늘어남과 같은 현실에 대한 유일한 방어책입니다. 공간을 절약하기 위해 생략하는 것은 허위 경제성입니다. FR-4의 1밀리미터를 절약하지만, 기술자 시간, X-ray 검사 비용, 그리고 폐기된 패널의 ‘비싼 콘페티’로 대가를 치릅니다.

그리드의 완벽함이 아니라 소재의 현실을 고려한 설계.