나쁜 솔더 마스크 댐 결정의 냄새는 독특합니다. 그것은 탄 플럭스, 뜨거운 폴리이미드, 그리고 납땜 인두를 손에 쥐고 맨티스 현미경 앞에 웅크리고 앉아 보낸 토요일 오후의 냄새와 같습니다. 10배 확대된 QFN-32를 보면 모든 핀이 이웃 핀과 연결되어 있는 것을 보고 우아한 라우팅이나 신호 무결성 시뮬레이션을 생각하지 않습니다. 이는 물리적 격리 실패를 보는 것입니다. 리플로우 오븐에서 가열된 솔더 페이스트가 멈출 곳이 없었습니다. 댐이 있어야 할 기계적 장벽이 없었기 때문에 솔더가 처지고, 스며들고, 합쳐졌습니다.

납땜 인두를 탓하지 말고 스텐실을 탓하는 것도 멈추세요. 이것은 데이터 문제에서 비롯된 물리적 악몽입니다. 근본 원인은 CAD 설정에 있으며, 종종 4밀 확장의 “안전” 기본값으로 남아 있어 미세 피치 패드 사이의 솔더 마스크 웹을 조용히 삭제합니다. 물리는 당신의 렌더링을 신경 쓰지 않습니다. 댐이 없으면 솔더가 브리지됩니다.

왜 The Fab House가 당신의 조립을 망치려 하는가

당신의 베어 보드 제작자와 조립자는 근본적인 이해 충돌이 있습니다. 제작사는 “침범”을 두려워합니다. 만약 그들이 그린 마스크 레이어를 약간 벗어나서 인쇄하고(습식 필름 처리의 보장된 현실) 그 마스크가 구리 패드 위에 놓이면, 당신은 납땜성 불량으로 보드를 거부할 것입니다. 스크랩 비용을 보호하기 위해 그들은 안전 버퍼를 요구합니다. 정렬이 2~3밀 정도 어긋나도 마스크 개구부가 패드를 여전히 덮지 않도록 확장하길 원합니다.

이 안전 여유는 그들에게 비용을 절감해 주지만, 당신에게는 신뢰성 비용을 초래합니다. 예를 들어 산업 표준인 4밀(0.1mm)의 전역 확장 규칙을 0.5mm 피치 부품에 적용하면 수학적으로 패드 사이의 브리지를 제거합니다. 당신은 잠재적인 외관 결함(패드 위의 마스크)을 보장된 기능적 결함(솔더 브리징)으로 교환하는 것입니다.

예산 제작소를 다루면 종종 두려운 “엔지니어링 쿼리” 또는 “보류” 이메일을 받게 됩니다. 그들은 당신의 미세 피치 풋프린트를 표시하며 패드 사이의 “슬리버” 마스크가 인쇄하기에 너무 얇다고 주장할 것입니다. 그들은 거짓말하지 않습니다; 그들의 공정은 3밀 웹을 유지하지 못해 벗겨질 수 있습니다. 그러나 그들이 웹을 완전히 제거하여 “수정”하도록 허용하면, 분리된 섬이 있어야 할 곳에 노출된 구리 호수가 생기도록 허용하는 것입니다. 그들은 자신의 수율을 당신보다 우선시합니다.

댐의 메커니즘

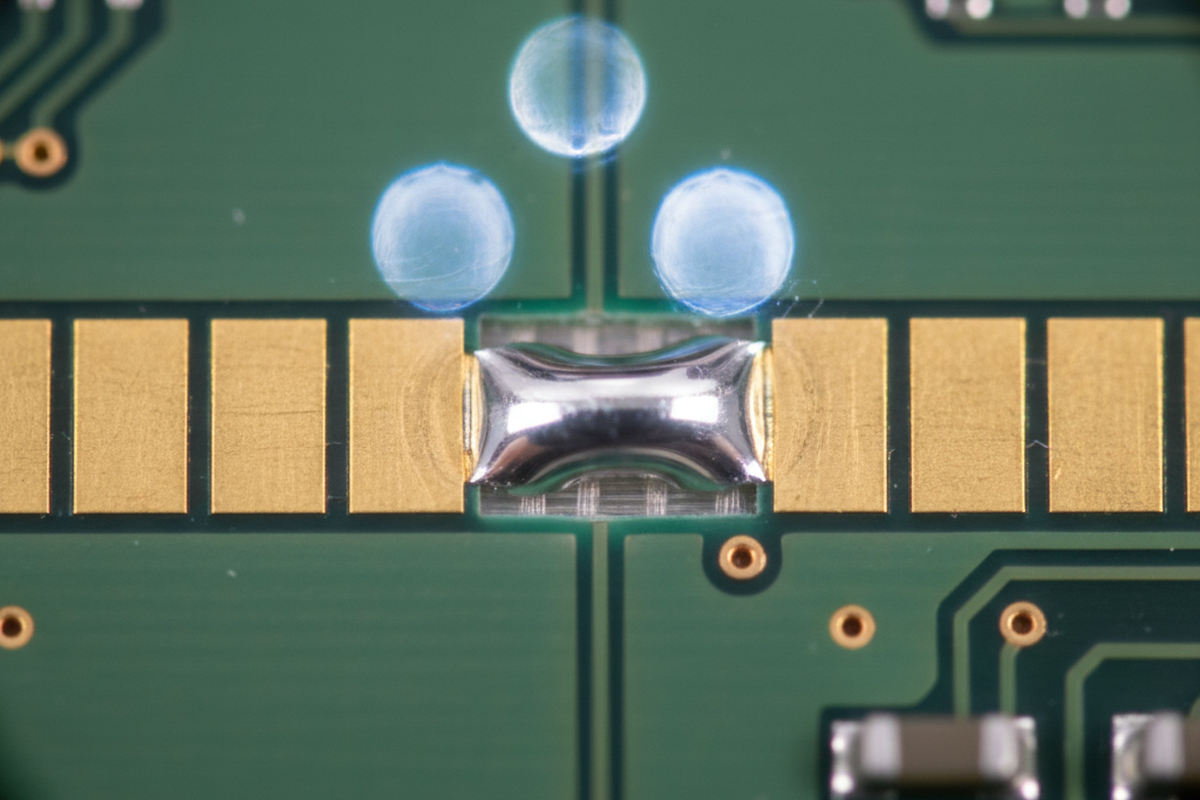

솔더 마스크는 페인트보다는 유압 댐처럼 작동합니다. 리플로우 오븐에서의 주요 역할은 용융된 솔더의 표면 장력을 깨는 것입니다. 페이스트가 녹으면 표면적을 최소화하려고 합니다. 두 패드 사이에 마스크 재료 조각이 있으면 솔더는 각 패드 위에 구슬처럼 맺히며 마스크 벽에 의해 격리됩니다. 이것이 “개스킷” 효과입니다. 마스크는 스텐실이 앉을 수 있는 수직 벽과 솔더가 젖지 못하는 수평 장벽을 제공합니다.

그 댐을 제거하면—공격적인 확장 설정이나 제작소의 “갱 릴리프”로 인해—격리가 사라집니다. 패드 사이 공간이 노출된 FR4 라미네이트가 됩니다. 용융 솔더는 그 간격을 쉽게 스며들며, 특히 스텐실 개구부가 개스킷 씰을 가정하여 설계된 경우 더욱 그렇습니다. 마스크 높이가 차단하지 않으면 솔더가 처집니다.

이것이 BGA 부품에서 공황 상태가 시작되는 지점입니다. X-레이에서 단락을 보고 페이스트 양이 너무 많거나 프로파일이 너무 뜨겁다고 생각할 수 있습니다. 먼저 베어 보드를 확인하세요. BGA 패드의 마스크 개구부가 너무 커서 서로 닿으면 솔더 볼이 이웃과 합쳐질 최저 저항 경로를 만든 것입니다. NSMD(비솔더 마스크 정의) 패드는 신뢰성 향상을 위해 BGA에 표준이지만, 확장이 너무 공격적이면 패드 주변의 “해자”가 브리징 채널이 됩니다.

갱 구제 함정

이 문제의 가장 위험한 버전은 QFN과 미세 피치 커넥터에 발생합니다. 설계자들은 “최소 솔더 마스크 슬리버”에 대한 DRC(설계 규칙 검사) 오류와 싸우는 데 지쳐 가장 쉬운 길을 택합니다: 갱 릴리프. 이는 핀 전체 행 위에 단일 큰 마스크 개구부 사각형을 그리는 것입니다.

거버 뷰어에서는 깔끔해 보입니다. 인쇄할 섬세한 슬리버가 없기 때문에 제작소 검사도 즉시 통과합니다. 그러나 조립 라인에서는 재앙입니다. 저는 의료 기기 프로토타입의 QFP-100 같은 고가 실리콘 트레이가 이 때문에 폐기되는 것을 보았습니다. 0.5mm 피치 핀 행을 갱 릴리프하면 솔더의 표면 장력만이 접합부를 분리하도록 요구하는 것입니다. 거의 작동하지 않습니다. 솔더가 뭉쳐서 10개의 핀을 단락시키는 합금 막대가 됩니다.

이것을 수동으로 재작업하는 것은 매우 힘듭니다. 모든 솔더를 빨아내고, 알코올로 영역을 청소하고, 마스크 댐 없이 신선한 접합부를 납땜하려고 시도해야 합니다. $5 보드 조립을 $50 재작업 프로젝트로 바꾸는 셈입니다.

LDI 임계값

웹을 계속 축소할 수만은 없습니다; 결국 재료가 물리적으로 실패합니다. 진짜 해결책은 정밀도에 비용을 지불하는 것입니다. 전통적인 포토이미지 공정은 여유 공간이 필요합니다. 레이저 직접 이미징(LDI)은 수학을 바꿉니다. LDI는 필름을 사용하지 않습니다. 보드 위에서 직접 마스크를 경화시키기 위해 레이저를 사용하며, 보드 자체의 기준점을 참조하여 정렬합니다.

LDI를 사용하면 3~4밀의 확장이 필요 없습니다. 1:1 마스크(확장 없음) 또는 매우 엄격한 1밀 확장을 사용할 수 있습니다. 이는 0.4mm 피치 부품에서도 견고한 3밀 댐을 유지할 수 있게 합니다. 네, LDI는 비용이 더 듭니다. 프리미엄 공정입니다. 하지만 그 비용을 재작업 비용과 비교해 보십시오. 0805 수동 부품과 SOIC 칩이 들어가는 소비자 기기를 만든다면 돈을 아끼고 느슨한 공정을 사용하세요. 하지만 0.4mm 피치 QFN이나 0.5mm BGA를 사용한다면, AOI에서 첫 번째 브릿지가 감지되는 순간 기판에서의 “절약”은 사라질 것입니다.

새로운 기준선

EDA 도구의 기본값을 더 이상 신뢰하지 마십시오. 4밀의 전역 확장은 부품이 거대하던 시절의 유물입니다.

피치가 0.5mm 이하인 모든 부품에 대해 개입해야 합니다:

- 웹을 확인하세요: 설계에서 패드 사이에 최소 3밀(0.075mm)의 마스크가 있는지 확인하세요.

- 확장 상태를 점검하세요: 그 웹을 유지하려면 확장을 0 또는 1밀로 줄여야 한다면 그렇게 하세요.

- LDI를 지정하세요: 확장을 엄격하게 조정한다면, 제조사에 LDI가 필요하다고 알려야 합니다. 그렇지 않으면 제조사는 당신을 보류시키거나, 더 나쁘게는 아무 말 없이 다시 확장할 것입니다.

- 갱 릴리프 금지: 데이터시트에서 명시적으로 요구하지 않는 한(이는 드뭅니다), 핀 한 줄이 단일 마스크 개구부를 공유하도록 절대 허용하지 마십시오.

마스크는 기계적 조립의 일부입니다. 구리와 같은 정밀도로 다루어야 합니다.