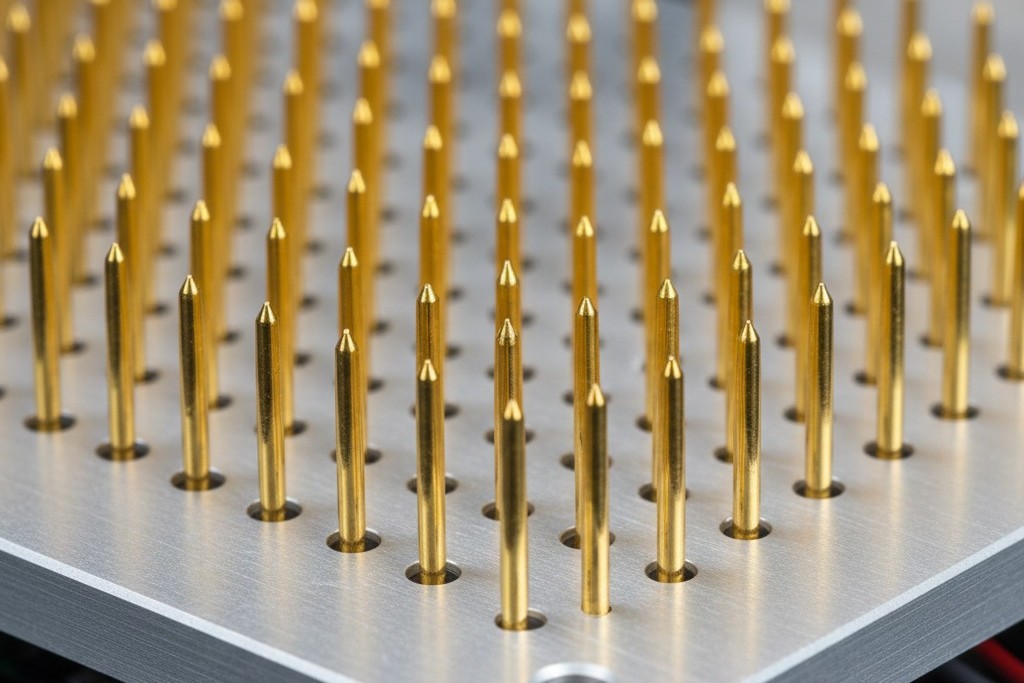

2018년의 MedTech 스타트업을 상상해 보세요. 그들은 FDA 제출 마감일로부터 3주 남았고, 반드시 작동해야 하는 2,000대 생산 물량을 보유하고 있습니다. 투자자들에게 진지함을 증명하기 위해, 그들은 제조 테스트의 "골드 스탠다드"인 맞춤형 인서킷 테스트(ICT) 고정을 주문했습니다. 이것은 수백 개의 스프링 로드 프로브를 위한 구멍이 뚫린 아름다운 기계 가공 알루미늄 조각으로, 보드의 모든 저항기와 커패시터를 검증하도록 설계되었습니다. 비용은 $35,000였고 가공하는 데 8주가 걸렸습니다.

하지만 고정구가 마침내 하역장에 도착했을 때 문제가 발생했습니다. 열 문제를 해결하기 위해 “Rev B”에서 보드 레이아웃이 약간 변경되었습니다. 장착 구멍이 3밀리미터 이동했습니다.

이제 고정구는 3만 5천 달러짜리 종이 무게가 되었습니다. 수정할 수 없으며 폐기해야 합니다. 스타트업은 $35k와 두 달의 운영 자금을 소진했지만 아직 단 한 개의 보드도 테스트하지 못했습니다.

이 시나리오는 하드웨어 개발에서 끊임없이 반복됩니다. 엔지니어들은 “100% 커버리지”를 추구하도록 훈련받았으며 종종 Apple이나 Dell 같은 대기업이 사용하는 중장비 도구를 기본으로 사용합니다. 하지만 물리학은 경제학에 비하면 쉽습니다. 500대, 2,000대, 심지어 5,000대를 제작할 때 전통적인 “빅 아이언” 테스트의 수학은 무너집니다. 속도보다 유연성을, 구조적 완벽성보다 기능적 현실을 우선시하는 전략이 필요합니다.

"골드 스탠다드"가 실패하는 이유

대량 생산—예를 들어 한 달에 100,000대—에서는 ICT가 왕입니다. “네일 베드” 고정구가 보드를 고정하고 6초 만에 어떤 0402 저항기가 잘못된 값인지 정확히 알려줍니다. 빠르고 정밀하며 엄청나게 비쌉니다. 고정구, 프로그래밍, 디버그 시간에 대한 비반복 엔지니어링(NRE) 비용은 쉽게 $15,000에서 $50,000에 이를 수 있습니다. 백만 대를 제작한다면 그 비용은 보드당 몇 푼으로 분산됩니다. 1,000대를 제작한다면, 테스트할 권리를 위해 각 장치마다 $15의 세금을 내는 셈입니다.

여기서 많은 팀이 “번인”과 “테스트”를 혼동합니다. 초기 고장을 잡기 위해 광범위한 번인 랙을 요청하고 싶을 수 있지만, 그것이 고정구의 필요성을 대체하지는 않습니다. 번인은 48시간의 열 후에 발생하는 초기 고장—영아 사망률을 잡기 위한 스트레스 테스트입니다. 보드가 지속되는지. 그것이 제대로 만들어졌는지 알려주지 않습니다 처음부터 제대로 만들어졌는지 전원 레일에 솔더 브릿지가 있는 보드를 번인할 수 없습니다; 그냥 PCB에 구멍만 낼 뿐입니다. 알루미늄 장비를 사지 않고도 빌드 품질을 검증할 방법이 여전히 필요합니다.

소량 생산에서는 사이클 타임이 중요하지 않습니다. 고정 비용과 경직성이 진짜 적입니다. Bed of Nails는 “고정된” 설계를 요구합니다. 테스트 포인트를 옮기면 고정구가 쓸모없게 됩니다. Rev C가 한 달 내에 Rev B를 따르는 혼란스러운 신제품 도입(NPI) 세계에서는 고정구를 위한 설계를 고정하는 것이 전략적 실수입니다. 레이아웃 디자이너가 트레이스를 라우팅하는 속도만큼 빠르게 적응할 수 있는 테스트 방법이 필요합니다.

플라잉 프로브: 시간을 돈으로 교환하다

고정된 고정구의 즉각적인 대안은 Flying Probe입니다. 수백 개의 못을 동시에 고정하는 대신, 네에서 여덟 개의 로봇 팔이 보드 주위를 빠르게 움직이며 테스트 포인트를 하나씩 터치하는 큰 기계를 상상해 보세요. 마치 SF 수술 로봇 같습니다.

여기서 마법 같은 점은 고정구가 없다는 것입니다. CAD 데이터(ODB++ 또는 Gerber 파일)를 기계에 로드하고 부품 위치를 알려주면 기계가 테스트 방법을 알아냅니다. 다음 리비전에서 저항기를 옮기면 새 파일만 업로드하면 됩니다. NRE는 $20,000에서 아마도 $2,000으로 줄어듭니다. 물론 시간과의 트레이드오프가 있습니다. Bed of Nails가 보드를 몇 초 만에 테스트하는 반면, Flying Probe는 부품 밀도에 따라 보드당 3~6분이 걸릴 수 있습니다.

계산해 보세요. 1,000개를 생산한다면 보드당 4분 추가는 대략 66시간의 기계 시간이 됩니다. 이는 고정구 가공을 위해 몇 주를 기다리는 것에 비하면 무시할 만한 시간입니다. 하지만 Flying Probe에는 뚜렷한 한계가 있습니다: 주로 구조적 테스트입니다. 부품이 있는지, 솔더 조인트가 연결되어 있는지 확인합니다. 모든 전원 및 데이터 핀을 동시에 연결할 수 없기 때문에 보드를 전원 켜고 펌웨어와 통신할 수는 없습니다. 몸체가 조립되었는지는 알려주지만 뇌가 살아 있는지는 알려주지 않습니다.

기능 테스트: 실제로 부팅되나요?

이것은 소량 하드웨어에 중요한 깨달음을 강요합니다: 기능 테스트(FCT) 커버리지가 구조적 커버리지보다 더 가치 있는 경우가 많습니다. 모든 솔더 조인트가 완벽하고 모든 저항기가 10k 옴을 측정해도 크리스털 오실레이터 주파수가 틀리거나 플래시 메모리가 타임아웃되어 보드가 작동하지 않을 수 있습니다.

“플럭스 속의 유령” 사건을 생각해 보세요. 현장에서 간헐적으로 실패하는 보드 배치가 있었고 큰 혼란을 일으켰습니다. 구조적 테스트는 모든 유닛을 통과했습니다. 계약 제조업체가 특정 “노클린” 플럭스를 사용했는데, 높은 습도(예: 비기후 제어 창고의 90%)에서 약간 전도성이 되었습니다. 저항을 측정해도 잡을 수 없었습니다. 전원 켜고 실행하는 기능적 스트레스 테스트만이 실패를 잡아냈습니다.

“제조 테스트”와 “인증”을 구분해야 합니다. 고객은 종종 기능 테스트가 FCC 또는 UL 준수를 포함하는지 묻고 당황합니다. 그렇지 않습니다. 준수는 전문 실험실에서 한 번 수행하는 법적 검사입니다. 제조 기능 테스트는 모든 유닛에 대해 수행하는 존재론적 검사입니다: 부팅되나요? 통신하나요? 레일이 안정적인가요? 2,000개 생산에서 장치가 부팅되고 USB로 통신하는 것을 아는 것이 R204가 1% 허용 오차 내에 있는 것보다 훨씬 더 가치 있습니다.

전략: 펌웨어는 무료, 알루미늄은 비싸다

소량 생산을 위한 스마트 전략은 공동 설계(Co-Design)입니다. 비싼 알루미늄 고정구를 무료 펌웨어로 대체합니다. 이는 설계가 끝난 후에 덧붙일 수 있는 것이 아니라 회로도에 반드시 포함되어야 합니다.

장치에 “공장 모드”를 설계해야 합니다. 이는 물리적 동작으로 트리거되는 특별한 펌웨어 상태입니다—GPIO 핀을 낮게 당기거나 부팅 중 버튼을 누르거나 UART를 통해 특정 명령을 받는 것 등입니다. 이 모드에서 보드가 깨어나면 사용자를 기다리지 않고 즉시 자가 테스트를 실행해야 합니다. 내부 레일을 점검하고, 가속도계가 반응하는지 확인하며, EEPROM에 쓰고 읽기를 시도한 후 결과를 보고합니다.

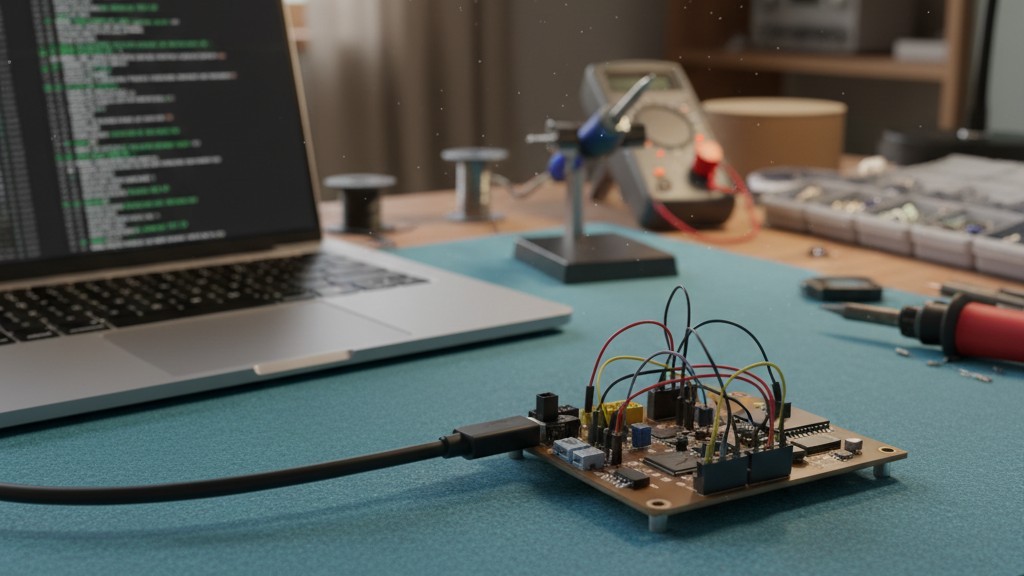

물리적으로는 간단합니다. $50k 랙이 필요 없습니다. USB 케이블, 디버그 헤더용 간단한 포고핀 클램프(Tag-Connect가 여기서 생명의 은인입니다), 그리고 파이썬 스크립트를 실행하는 노트북이 필요합니다. 좀 더 멋지게 하려면 라즈베리 파이를 사용하세요. 운영자가 연결하면 스크립트가 펌웨어의 “나는 살아있다” 메시지를 듣고 일련 번호를 구글 시트에 기록합니다. 총 하드웨어 비용: $200. 총 NRE: 펌웨어 엔지니어 한 주 작업 시간.

하지만 이 과정의 “물리성”에 대해서는 냉정해야 합니다. USB 포트를 브래킷 뒤에 숨기거나 디버그 헤더가 배터리 아래에 묻혀 있다면, 프로세스가 깨진 것입니다. 파이썬 코드를 작성하는 방법은 가르쳐 드리지 않겠습니다—그건 기본 숙제이지만—보드 가장자리의 테스트 포인트를 노출하지 않으면 나중에 엑스레이에 돈을 쓰기로 선택하는 것임을 알려드립니다.

루프 안의 인간

기술 낙관주의 창업자들 사이에는 “무인 제조”라는 지속적인 환상이 있습니다—로봇이 모든 것을 하는 공장. 실제로 3,000대 생산에서는 인간 작업자가 로봇 팔보다 항상 저렴합니다. 테스트 전략은 피곤하고 지루하며 6시간 동안 케이블을 꽂아온 인간을 위해 설계되어야 합니다.

테스트에 작업자가 수동으로 열두 개의 다른 커넥터를 꽂아야 한다면, 실패를 보장하는 것입니다. 반복에 지친 작업자들이 DB9 커넥터를 비스듬히 억지로 꽂아 보드 측 헤더를 손상시키는 현장을 본 적이 있습니다. #50번째 보드에서는 “테스트”가 실제로 제품을 파괴하고 있었습니다.

인간의 손을 위해 설계하세요. 역방향으로 꽂을 수 없는 키드 커넥터를 사용하세요. 시리얼 번호를 입력하지 않아도 되도록 바코드 스캐너를 사용하세요. 그리고 가장 중요하게, 테스트 시작에 필요한 물리적 동작을 최소화하세요. 이상적으로는 한 개의 케이블만 꽂으면 테스트가 자동으로 시작되어야 합니다. 화면에서 “시작”을 클릭해야 한다면, 결국 클릭을 잊거나 두 번 클릭할 것입니다.

“탈출 비용” 판결

이것은 위험에 대한 냉정한 계산입니다. 우리는 이를 “탈출 비용”이라고 부릅니다. 전체 ICT 고정 장치에 $50,000을 쓰면 99.9%의 결함을 잡을 수 있습니다. 스마트 기능 테스트 설정에 $2,000을 쓰면 99.0%를 잡을 수 있습니다.

0.9%의 차이가 $48,000의 가치가 있습니까? 심장 박동기 제조라면 그렇습니다. 현장 고장이 단지 $50의 교체 유닛 우편 발송을 의미하는 소비자 IoT 기기를 만든다면 절대 그렇지 않습니다. 이론적 완벽함을 추구하다가 생산을 파산시키지 마세요. 코드를 통해 테스트를 설계하고, 인간 작업자를 존중하며, 하드웨어를 출하하세요.