Componentveroudering is meer dan een ongemak; het is een kritische bedreiging voor de levensduur van een bewezen product. Wanneer een essentiële Ball Grid Array (BGA) niet langer beschikbaar is in een leadvrije uitvoering, maar je assemblagelijn is overgestapt op leadvrij, sta je voor een gevaarlijke kloof. Het enige onderdeel dat je kunt vinden is leaded, je proces is lead-free. Het is een botsing van oud en nieuw waarbij de minst weerstand leidende weg direct naar een storing leidt. Velen worden verleid om simpelweg het leaded component op het leadvrije bord te solderen. Dit is geen berekend risico—het is een gegarandeerde compromis. De metallurgie is fundamenteel incompatible. De toekomst van een product hangt af van zijn componenten, en dat vereist een engineering oplossing, geen shortcut. Die oplossing is gecontroleerd reballen, een proces dat verouderde onderdelen veilig omzet in moderne, betrouwbare assets.

De Onzichtbare Fout: Waarom Mengelen van Leaded BGAs en SAC Soldeer niet werkt

Het gebruik van een leaded BGA in een leadvrije SAC (Tin-Silver-Copper) assemblage lijkt misschien pragmatisch, maar het brengt onaanvaardbare metallurgische chaos in elk professioneel product. Het falen is niet altijd onmiddellijk, maar het is onvermijdelijk, en begint diep in de soldeerverbinding zelf.

De Metallurgie van een Compromitteerde Verbinding

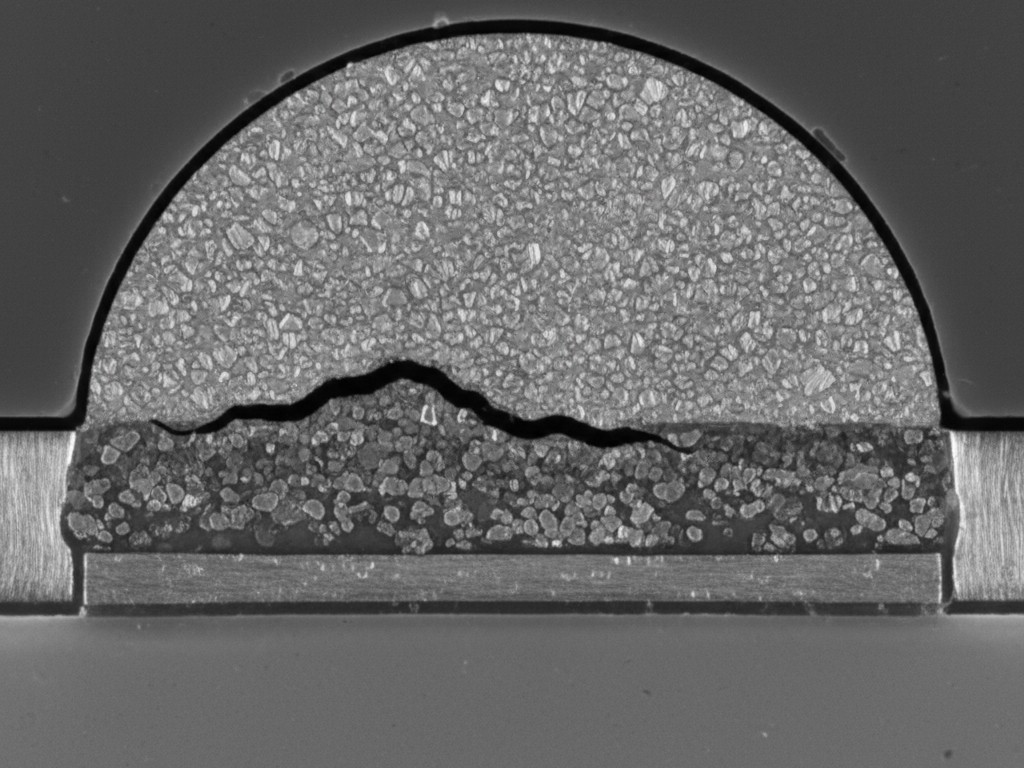

Wanneer gesmolten leaded soldeer (Tin-Lead) zich mengt met leadvrije SAC-pasta tijdens reflow, is het resulterende legering een onvoorspelbare cocktail, geen gelukkige middenweg. De complexe interactie van tin, lood, zilver en koper creëert een breed scala aan intermetallische verbindingen (IMC's). In tegenstelling tot de goed gekarakteriseerde IMC-lagen gevormd in een zuiver proces, zijn deze gemengde legeringen IMC's notoriously bros en slecht gestructureerd.

Van Broze Intermetallische Verbindingen tot Temperatuurscyclus Fouten

Deze brosheid is een verborgen defect dat wacht op een trigger. Naarmate het product thermische cycli ondergaat in het veld—opwarmen en afkoelen—zetten de PCB en de BGA uit en krimpen ze op verschillende manieren, waardoor elke soldeerbal wordt belast. In een goed gevormde verbinding absorberen ductiel soldeer en goed gestructureerde IMC's deze stress gedurende duizenden cycli. In een beschadigde verbinding kunnen de bros IMC's dat niet. Ze scheuren. Deze microfracturen verspreiden zich na verloop van tijd, wat leidt tot een open circuit en een catastrofaal veldfalen. Dit is een verborgen storing, geboren uit een shortcut die je niet kunt veroorloven.

De Gebrekkige Alternatieven: Veelvoorkomende Kortingen Ontkracht

geconfronteerd met deze uitdaging zoeken sommige ingenieurs naar een tussenoplossing, vaak door gespecialiseerde soldeerpasta’s of aangepaste reflowprofielen te proberen. De logica is dat een andere flux of een langere inwerktijd mogelijk de incompatibele legeringen kan laten mengen. Dit is een fundamenteel misverstand van het probleem. Hoewel een zeer actieve flux oppervlakken kan reinigen en een complex thermisch profiel de wetting kan beïnvloeden, kunnen ze de onderliggende fysica niet veranderen. De uiteindelijke, gestolde verbinding zal nog steeds een mengsel zijn van leaded en leadvrije metalen, met de bros, onvoorspelbare intermetallische structuren die voortijdig falen veroorzaken. Er is geen soldeerpasta die deze kloof veilig kan overbruggen. Het is een materiaalwetenschappelijk probleem dat een materiaalwetenschappelijke oplossing vereist.

De Engineering Oplossing: Allooiën Omzetten Door Gecontroleerd Reballen

De enige manier om legeringonverenigbaarheid op te lossen is deze te elimineren. Dit is het principe achter BGA-reballen. Het proces probeert niet om ongelijke metalen aan elkaar te koppelen; het vervangt de problematische soldeerbollen door nieuwe die perfect aansluiten bij het doelproces van de montage.

Het Principe van Volledige legeringconversie

Reballing is een restauratieproces. De originele verzilverde soldeerballetjes worden methodisch verwijderd, de pads worden zorgvuldig schoongemaakt en nieuwe, loodvrije SAC305-ballen worden nauwkeurig bevestigd. Het resultaat is een component dat, vanuit soldeerperspectief, identiek is aan een nieuw, fabriek geïntroduceerd loodvrij BGA. Het kan zonder concessies, speciale profielen of metallurgisch risico in uw standaard SAC-assemblageproces worden geïntegreerd.

Meer dan alleen het vervangen van balletjes

Effectief reballen is een meerfase, micro-productieproces dat grote controle en gespecialiseerde apparatuur vereist. Elke stap is een kans op falen als deze niet perfect wordt uitgevoerd. Een betrouwbaar resultaat wordt volledig bepaald door de kwaliteit en controle van het proces dat wordt gebruikt om het te bereiken.

Het Bester PCBA-proces: Een Blauwdruk voor Betrouwbaarheid

Een gereballiseerd component is slechts zo betrouwbaar als het proces dat het heeft gecreëerd. We hebben onze service ontworpen als een reeks gecontroleerde, gevalideerde stappen die risico's verminderen en een succesvolle conversie garanderen.

Componentpreparatie en vochtbeheer

Veel BGA's zijn vochtgevoelige apparaten (MSD's). Opgenomen vocht kan verdampen tijdens thermische excursions, wat leidt tot catastrophische interne delaminatie—het 'popcorn'-effect. Ons proces begint met strikte naleving van de J-STD-033-normen, inclusief het bakken van componenten in gecalibreerde ovens om alle vocht veilig te verwijderen. Dit neutraliseert het risico voordat het werk begint.

Precisie De-balling en locatievoorbereiding

Het verwijderen van oude soldeerballetjes zonder beschadiging van de gevoelige pads van de component is cruciaal. We gebruiken zorgvuldig ontwikkelde thermische profielen en gespecialiseerde gereedschappen om ervoor te zorgen dat de originele balletjes schoon worden verwijderd. Daarna worden de pads voorbereid met een proces dat residu van soldeer verwijdert en een perfect vlak en soldeerbaar oppervlak herstelt, klaar voor de nieuwe legering.

Geregelde fluxtoepassing en balplaatsing

Het type, volume en de toepassingsmethode van flux zijn cruciaal. Te weinig resulteert in slechte bevochtiging; te veel kan leiden tot residu-insluiting en betrouwbaarheid problemen. We gebruiken een gecontroleerd toepasproces, gevolgd door hoog-precieze geautomatiseerde of semi-geautomatiseerde systemen die een enkele, perfecte SAC305-balletje op elke pad plaatsen.

Het reflow- profiel: een aparte wetenschap

Het bevestigen van de nieuwe balletjes is geen standaard reflowproces. Het thermische profiel moet specifiek worden ontwikkeld op basis van de massa van de component, het type behuizing en het substraat. Het doel is om een perfecte metallurgische verbinding te creëren tussen de nieuwe balletje en de pad zonder oververhitting van de chip. Dit vereist een diep begrip van thermische dynamica en speciale apparatuur die gescheiden is van een standaard productielijn.

Validatie en Assurance: De Definitie van een Succesvolle Conversie

Een succesvolle conversie is pas compleet als deze is bewezen. Ons proces integreert meerdere inspectie- en kwaliteitscontroles om u een onderdeel te geven waarop u net zo vertrouwen kunt hebben als op een origineel.

Ionische reinheid en inspectie na het proces

Na het herrollen ondergaat de componenten een strenge reinigingsprocedure om alle fluxresten te verwijderen. We controleren de netheid volgens ionische normen, om elastitiesche migratierisico's te voorkomen. Dit wordt gevolgd door een gedetailleerde automatische optische inspectie (AOI) om de baluitlijning, uniformiteit en het ontbreken van oppervlaktedefecten te bevestigen.

Sphere Lot Traceability voor Procescontrole

Kwaliteit is niet toevallig. We behouden volledige traceerbaarheid van de soldeerballen die voor elke taak worden gebruikt. Door een productieproces te koppelen aan een specifieke fabrikantlot, zorgen we voor absolute procescontrole en kunnen we elk potentieel probleem traceren tot de bron—een niveau van controle dat essentieel is voor professionele productie.

X-ray inspectiecriteria die marginale verbindingen afwijzen

De meest kritische validatie is 2D/3D X-ray inspectie, waarmee we in de soldeerverbinding kunnen kijken. Onze acceptatiecriteria zijn streng. We zoeken niet alleen naar bruggen of vacuümvorming; we analyseren de baldiameter, rondheid en plaatsingsuniformiteit over het gehele pakket. We wijzen elke component af die tekenen vertoont van een marginaal proces, zodat alleen perfecte onderdelen je toeleveringsketen weer ingaan.

De Strategische Beslissing: In-House versus een Gespecialiseerde Partner

De complexiteit van een betrouwbaar reballingproces roept uiteraard de vraag op of het intern kan worden gedaan. Een realistische beoordeling onthult echter een hoge toegangsdrempel. Het vereist aanzienlijke kapitaalinvestering in speciale apparatuur voor het verwijderen van ballen, plaatsing, reflow en X-ray inspectie. Het vereist geschoolde operators en ingenieurs om de vele gevoelige processen te ontwikkelen en te controleren. Het risico van een onbeheerd intern proces is precies hetzelfde als het veldfalen dat u wilde vermijden. Samenwerken met een specialist zoals Bester PCBA betekent dat u niet alleen een service koopt; u maakt gebruik van een bewezen, risicomijdend ingenieursysteem. U krijgt direct toegang tot de apparatuur, expertise en kwaliteitsborging van een volwassen proces, waardoor een hoog-risico probleem wordt omgezet in een beheersbare en betrouwbare oplossing.