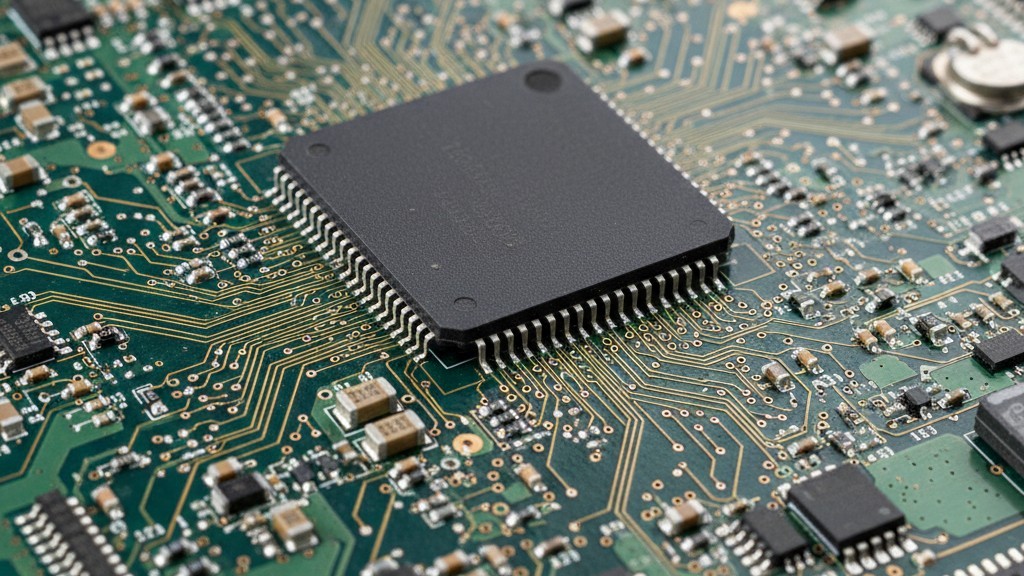

De stilte van een dode prototype is zwaar. Het is niet alleen het gebrek aan ventilatorgeluid of de donkere LEDs op de debug-interface. Het is de directe, verdrinkende kostenberekening. Wanneer een prototypebord niet initialiseert—misschien zat een BGA niet goed in tijdens de assemblage, of eist een ontwerpfout een vervanging—versmalt de focus onmiddellijk tot het grote, zwarte vierkant in het midden van de PCB.

In sectoren met hoge betrouwbaarheid is dat vierkant vaak een high-end FPGA, zoals een Xilinx Kintex UltraScale of een Intel Stratix 10. Dit zijn geen commodity-componenten; het zijn activa. In tijden van verstoring in de toeleveringsketen kan het vervangen van dat enkele chip een doorlooptijd van 52 weken betekenen of een marktstijging door een broker die het projectbudget doorbreekt. Het bord zelf, een 12-laags stapel met blinde en begraven vias, kan $5.000 kosten in fabricage en assemblage. Herbewerking is geen standaardreparatie. Het is een salvage-operatie waarbij de hele ontwikkelplanning op het spel staat.

Fysica onderhandelt niet

Een gevaarlijke misvatting die blijft bestaan, is dat het verwijderen van een Ball Grid Array (BGA) simpelweg een kwestie van warmte toepassen tot de soldeer smelt. Deze houding vernietigt prototypes. Handbediende warmtepistolen, hoewel geweldig voor het krimpen van buizen, zijn instrumenten van vernietiging voor hoog-dichtheidsinterconnecties.

De fysica komt neer op thermisch massa en de coëfficiënt van thermische expansie (CTE). Een moderne FPGA ligt op een bord gevuld met koperen grounds, speciaal ontworpen om warmte af te voeren. Als je de bovenkant van de chip met hete lucht blast zonder genoegverwarming van de onderkant van het bord, creëer je een verticale thermische gradiënt. De bovenkant expandeert terwijl de onderkant koel en stijf blijft. Het resultaat is vervorming. Terwijl het bord kromt, trekt het tegen de soldeerverbindingen. Als de warmtebron niet onder controle is, loop je het risico op “pad cratering”—letterlijk het uitrukken van de koperen pads uit de vezellaag. Zodra een pad is gescheurd uit een interne spoor, is het bord verspilling. Geen enkele jumper kan betrouwbaar een hoge-snelheids differentieelpaar fixen dat op 10 Gbps werkt.

Dit is waarom ingenieurs een ‘geïntegreerde fabricagemindset’ moeten aannemen. Het doel is om het oorspronkelijke reflowprofiel—de specifieke curve van temperatuur over tijd—te repliceren die het bord in de productieoven heeft gezien. De gehele assemblage moet naar een soak-temperatuur gebracht worden (gewoonlijk rond 150°C tot 170°C) om de flux te activeren en de temperatuur over de PCB te egaliseren. Pas daarna moet je gerichte energie op het component zelf toepassen om het voorbij het vloeig gedrag van 217°C te duwen. Fysica negeert deadlines; als de thermische opvoer te steil is, zet vocht dat in de behuizing van de chip gevangen zit, uit in stoom, waardoor de behuizing delamineert of ‘popcornt’. Een geplofte chip is een dode chip.

Het proces: gecontroleerde interventie

Het redden van een $2.000 component vereist strengheid. Het proces begint dagen voor de daadwerkelijke herwerking met vochtmanagement. Tenzij het bord in een droge kast is opgeslagen met vochtigheidsindicatoren die veilige niveaus aangeven, moet het gebakken worden. Standaard IPC-1601-protocollen dicteren het uitdrogen van vocht uit de PCB en het component om die stoomdrukdelaminatie te voorkomen. Overslaan van deze stap is de meest voorkomende oorzaak van onzichtbare falen die weken later verschijnen.

Als het bord droog is, gaat het naar een speciale herstelsysteem—meestal een machine met split-visie optiek, infrarood voorverwarmers onderaan en een door de computer bediende topgecontroleerde convectie-nozzle. Automatisering stuurt dit proces, niet handmatige gevoelsmatige acties. Een thermokoppel wordt vaak bevestigd aan een offerschijf om het thermische profiel exact te meten. We moeten weten dat wanneer de machine 230°C aangeeft, de soldeerballetjes onder het midden van dat 35x35mm raster daadwerkelijk reflow bereiken, niet koud blijven vanwege een nabijgelegen warmtewisselaar.

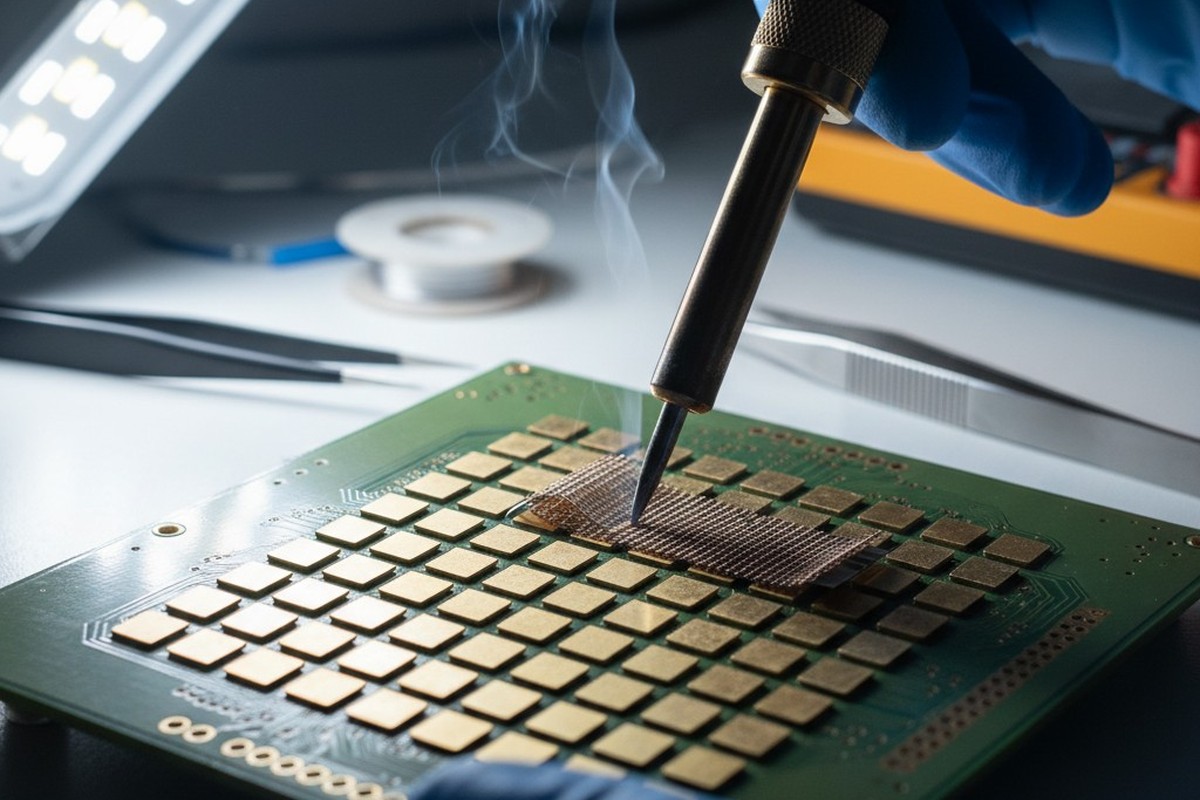

De verwijdering zelf is anticlimactisch als het profiel correct is. De vacuüm-nozzle daalt, de soldeer smelt, en het component tilt verticaal op met nul kracht. De angst piekt onmiddellijk daarna: site dressing. Dit houdt in dat oude soldeer handmatig wordt verwijderd van de PCB-pads met een soldeerbout en wick-garen. Hier zijn de handen van de technicus het belangrijkst. De soldeerbout moet ‘drijven’ over de pads; elke neerwaartse druk riskeert het optillen van een pad, wat meestal fataal is voor het bord. Hoewel epoxyherstelmethoden bestaan voor opgetilde pads, is de impedantie-mismatch die door een reparatie wordt geïntroduceerd vaak onacceptabel voor high-frequency FPGA-lijnen. De pads moeten schoon, vlak en koper-planet zijn voordat een nieuwe of gereballde chip kan worden geplaatst.

De reballing-vergelijking

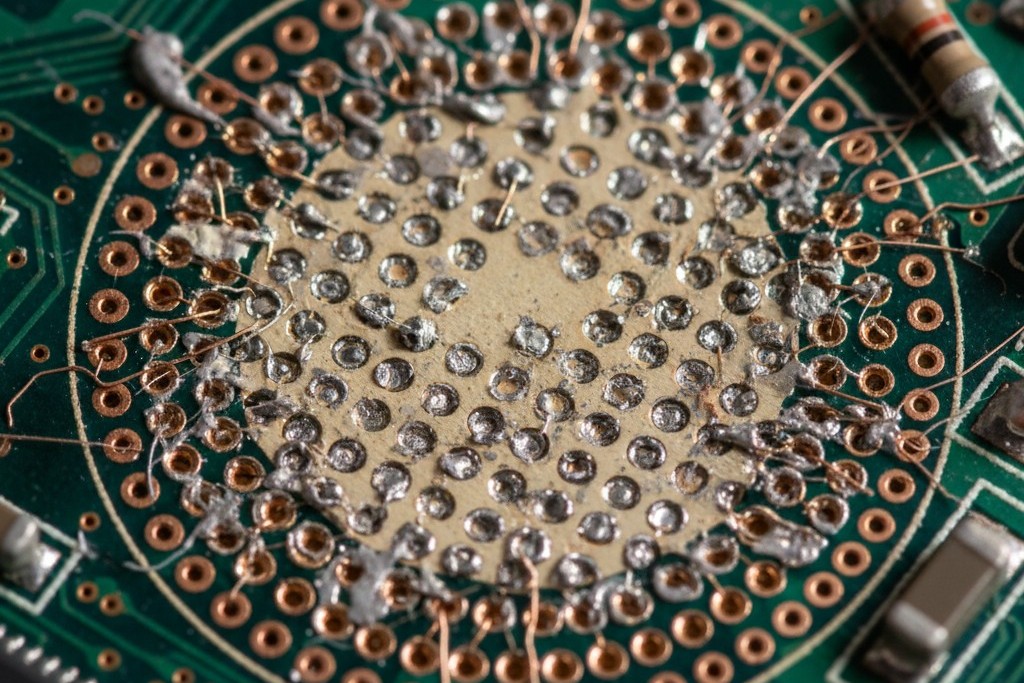

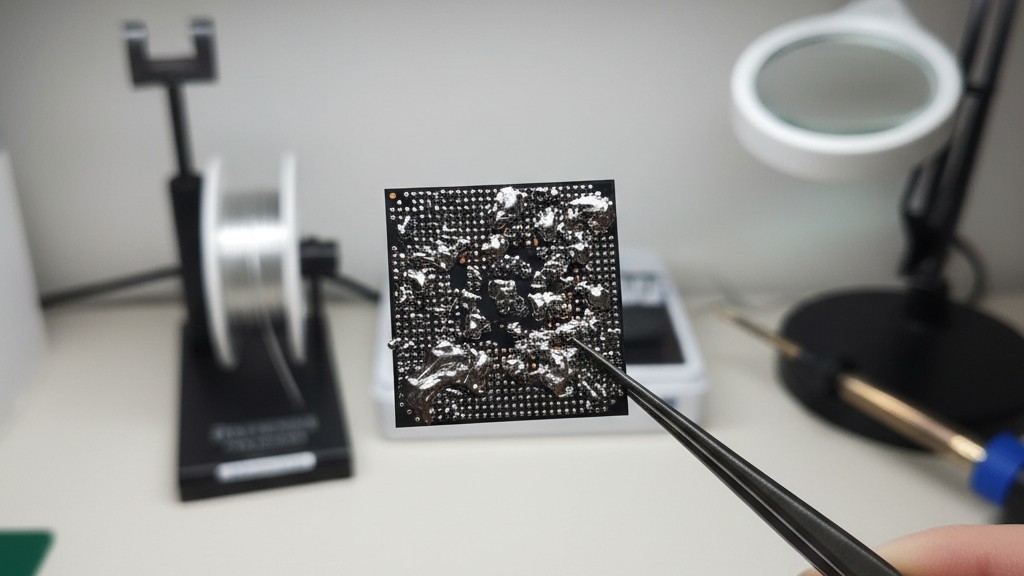

Soms is het doel niet een nieuwe chip, maar het salvageren van de oude chip van een dood bord om deze ergens anders te gebruiken, of het opnieuw plaatsen van een chip die een verbindingsfout had. Dit introduceert de subdiscipline van reballen. Een verwijderde BGA heeft rommelige, onregelmatige soldeerbultjes aan de onderkant. Deze moeten worden weggekookt en nieuwe soldeerballen worden bevestigd.

Het is een pure ROI-berekening. Reballen van een $5 grondstoffen-microcontroller is financiële onzin; de arbeidsuren overtreffen de kosten van de component. Maar voor een Virtex UltraScale+ ter waarde van $15.000 is reballing verplicht. Het proces omvat een specifiek sjabloon dat overeenkomt met de footprint van de chip, een kleverige flux, en duizenden vooraf gevormde soldeerballen (vaak 0.4mm of 0.5mm in diameter) die handmatig worden gegoten en uitgelijnd.

Onzekerheid is echter onvermijdelijk. Elke keer dat een silicium-die een reflow-cyclus ondergaat—verwarming tot 240°C en afkoeling—verzamelt thermische stress zich. De mismatch in thermische expansie tussen de silicium-die, de verpakking en het PCB oefent kracht uit op de interne verbindingen. Terwijl een chip meestal twee of drie reflow-cycli kan weerstaan (initiële assemblage, verwijdering, reballen, plaatsing), wordt de opbrengst nooit gegarandeerd. We kunnen het risico verminderen met perfecte profilering, maar we kunnen de vermoeidheidsgrens van de materialen niet veranderen.

De beslissing om te herwerken komt meestal neer op de verhouding ‘vervangen versus herstellen’. Als de silicium onvervangbaar is vanwege tekorten, of als het bord weken van unieke fabricatietijd vertegenwoordigt, is de investering in een goede thermische profiel en gekwalificeerde operatorstijd verwaarloosbaar in vergelijking met de kosten van opnieuw beginnen. De apparatuur—de pre-heaters, de vision-systemen, de stikstof-geïnertende reflow-koppen—bestaat om een ramp in een standaard engineeringvertraging om te zetten.