Je kunt een printplaat onder een 10x microscoop bekijken en helemaal niets verkeerds zien. De soldeerverbindingen zijn glanzend, de filet is perfect en de maskering is glanzend. Volgens IPC-A-610 is die plaat perfect. Het wordt visueel geïnspecteerd en getest op de productielijn. Het gaat in een doos, wordt verzonden naar een vochtige omgeving—zeg een zonnepark in Florida of een EV-oplaadstation in een vochtige parkeergarage—en drie maanden later explodeert het.

Het probleem was niet het silicium. Het was geen slechte partij condensatoren. Het probleem was dat de plaat visueel schoon was, maar chemisch vuil.

Als je te maken hebt met hoogspannings-elektronica (400V, 800V, of meer), heeft netheid niets met esthetiek te maken. Het is een strikte oefening in elektrochemie. De onzichtbare resten die door flux achterblijven, worden actieve deelnemers in het circuit en veranderen je isolatie in een geleider.

Als je ooit te maken hebt gehad met 'phantom failures'—eenheden die in het veld falen met 'No Trouble Found' (NTF) labels, of apparaten die alleen malfunctioneren bij regen—ben je waarschijnlijk op jacht naar een ionisch spook. De dader is bijna altijd een microscopisch laagje geleidende zout dat groeit tussen je spanningsrails, een proces dat zich niets aantrekt van je visuele inspectiecriteria.

De Natuurkunde van de Tijdontploffing

Je moet stoppen met denken als een elektricien en beginnen denken als een chemicus. Een printplaat die in het veld werkt, is niet slechts een verzameling koperen sporen; als er residu aanwezig is, wordt de plaat een batterij.

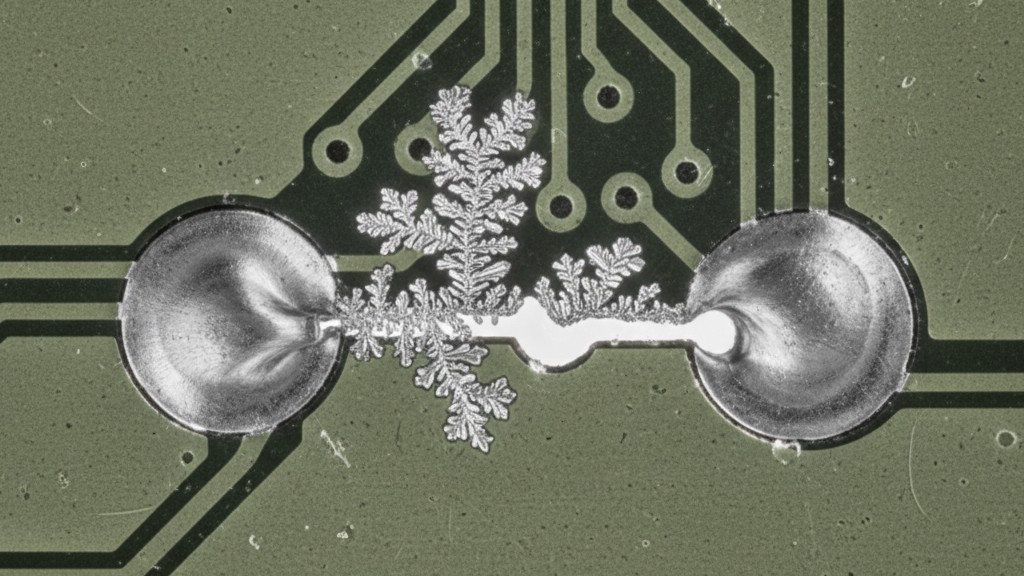

Het mechanisme is Elektrochemische Migratie. Het vereist drie ingrediënten om te functioneren: elektrische polariteit (spanning), vocht (vochtigheid), en ionen (fluxresidu). Wanneer je hoge spanning over twee sporen aanbrengt, creëer je een anode en een kathode. Als fluxresidu tussen hen zit—specifiek de hygroscopische activeringsmiddelen uit moderne fluxes—trekt dat residu water uit de lucht, waardoor een microscopische elektrolytische oplossing ontstaat.

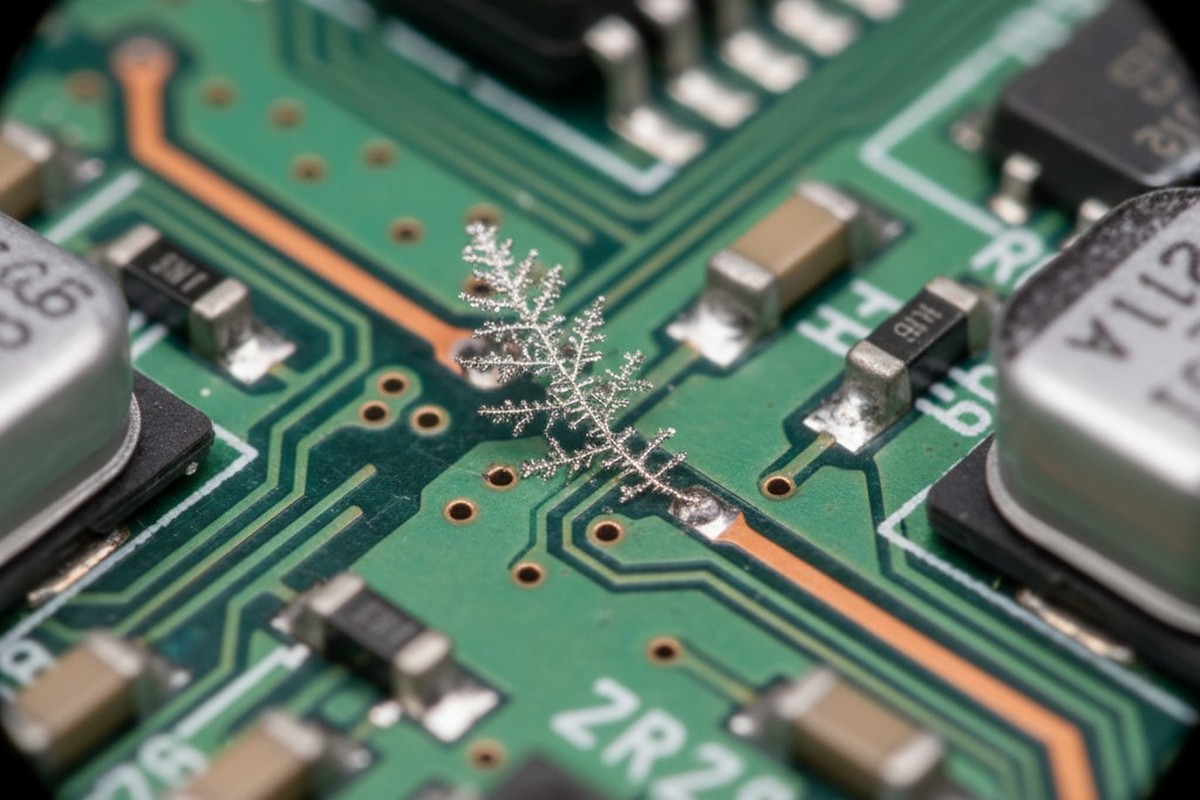

In deze 'soep' lossen metaalionen uit het soldeer (tin, lood of zilver) op aan de anode en migreren naar de kathode. In de loop van de tijd worden deze ionen afgezet en vormen ze een metalen structuur die bekend staat als een dendriet. Het lijkt op een varen of een tak van een boom die zich over de opening uitstrekt.

Dit is geen snel proces. Het kan weken of maanden duren. Maar zodra die varen de opening overbrugt, heb je een kortsluiting. Bij 5V kan dit gewoon een logische glitch veroorzaken. Bij 400V verdampt de stroompiek de dendriet, vaak samen met het component en een stuk van de PCB-glassfibers. Het bewijs vernietigt zichzelf, waardoor je achterblijft met een verkoolde plaat en geen duidelijk oorzaak.

De “No-Clean” Leugen bij 400V

De industrie houdt van de mythe dat “No-Clean” flux betekent dat je het niet hoeft schoon te maken. Voor consumentenelektronica—je tv-afstandsbediening, een digitale speelgoed, een Bluetooth-speaker—is dit grotendeels waar. De voltages zijn laag, en het residu is niet-conductief genoeg om veilig te zijn. Maar wanneer je de industriële en automobiel hoge-spanningsdomeinen betreedt, wordt “No-Clean” een gevaarlijke misnaam.

Bij hoge voltages is de elektrische veldsterkte voldoende om ionen te mobiliseren die bij 12V in rust zouden zijn. Bovendien zijn “No-Clean” residuen vaak op hars gebaseerd, ontworpen om de actieve zuren te omhullen. Maar warmtecycli—zoals die in een EV-omvormer—kunnen deze harsen omhulsel laten barsten. Zodra het omhulsel barst, wordt het hygroscopische zuur binnenin blootgesteld aan vocht, en begint de migratie.

Dit is ook de reden waarom je conform coating kunt zien dat bladderen of barstvorming plaatsvindt. Ingenieurs geven vaak de coatingleverancier de schuld van hechtingsproblemen. In werkelijkheid is de coating semi-permeabel voor waterdamp. Vocht komt erdoorheen, vindt het flux residu eronder, en het uitgasproces tilt de coating rechtstreeks van het bord. Je kunt niet vuil afsluiten en betrouwbaarheid verwachten. Je creëert slechts een onderdrukte faalkamer.

Scheikunde, Niet Alleen Wassen

Dus, je besluit te reinigen. Dit is waar de meeste proceslijnen falen. Ze behandelen reinigen alsof ze afwassen—heet water sprayen en hopen op het beste. Maar moderne flux is geen voedselafval. Het is complexe chemie ontworpen om water te weerstaan.

Hars- en resin-gebaseerde fluxen zijn hydrofoob. Ze sprayen met gedemineraliseerd (DI) water is zinloos; het water parelt gewoon af en rolt weg, waardoor de hars achterblijft. Om daadwerkelijk een bord te reinigen, heb je een chemische reactie nodig die saponificatie.

We gebruiken alkalische saponifiers—gespecialiseerde chemische middelen die reageren met de vetzuren in het flux-dragersysteem. Deze reactie zet de insoluble hars om in een wateroplosbare zeep. Alleen dan kan het worden afgespoeld. Dit proces vereist een precies “wash window.” Je hebt de juiste concentratie van de saponifier nodig, afgestemd op het specifieke flux-type dat je gebruikt, bij de juiste temperatuur om de reactie te sturen.

Als de temperatuur te laag is, is de reactie te traag. Als de bandensnelheid te hoog is, heeft de chemische stof geen tijd om in te grijpen. Als je een generiek “all-purpose” reiniger gebruikt zonder compatibiliteit met je soldeer pasta te controleren, kun je de glansmiddelen van je soldeerverbindingen verwijderen terwijl je de gevaarlijke aktiverende stoffen achterlaat. Het is een chemisch proces, geen mechanisch schrobben.

Het Meetprobleem

Zelfs met de juiste chemie kun je niet reinigen wat je niet kunt bereiken. De trend in moderne elektronica gaat naar miniaturisatie, wat een nachtmerrie vormt voor vloeistofmechanica.

Neem een grote QFN (Quad Flat No-lead) component of een zware IGBT-module die gesoldeerd is op een groot koperen vlak. De standoff-hoogte—de ruimte tussen de component en het bord—kan minder dan 50 micron zijn. Je hebt hoogspanningsrails die onder dat component doorlopen.

Het verkrijgen van een reinigingsvloeistof die dat 50-micron spatie doordringt tegen de kracht van de oppervlaktespanning is buitengewoon moeilijk. Het vereist hoge impingedruk en specifieke spuitschotten. Als je proces de saponifier niet onder dat pakket brengt, creëer je een “dendriet-ontkiemingsruimte.” De blootgestelde gebieden van het bord zullen schoon lijken, maar het gebied onder de power FET—de plaats waar de spanning het hoogst is en de warmte het grootst—is nog steeds vol actief residu. We moeten vaak ontwerpers dwingen om doorvoeren toe te voegen of footprint-aanpassingen te maken, gewoon om het gebied wasbaar te maken.

Validatie: Het Onzichtbare Bewijzen

Als visuele inspectie nutteloos is, wat is dan de maatstaf? Hoe weet je of je echt geslaagd bent?

Sinds decennia gebruikt de industrie de ROSE-test (Resistivity of Solvent Extract). Je dompelt het bord onder in een alcoholoplossing en meet hoe de resistiviteit verandert. Het was geschikt voor t.o.v. doorboortechnologie uit de jaren 90. Voor moderne, hoog-dichtheids, lage-standoff ontwerpen is de ROSE-test praktisch verouderd. Het geeft je een gemiddelde netheid over het hele bord, maar het kan de plekken van geconcentreerd kwaad onder een QFN niet detecteren.

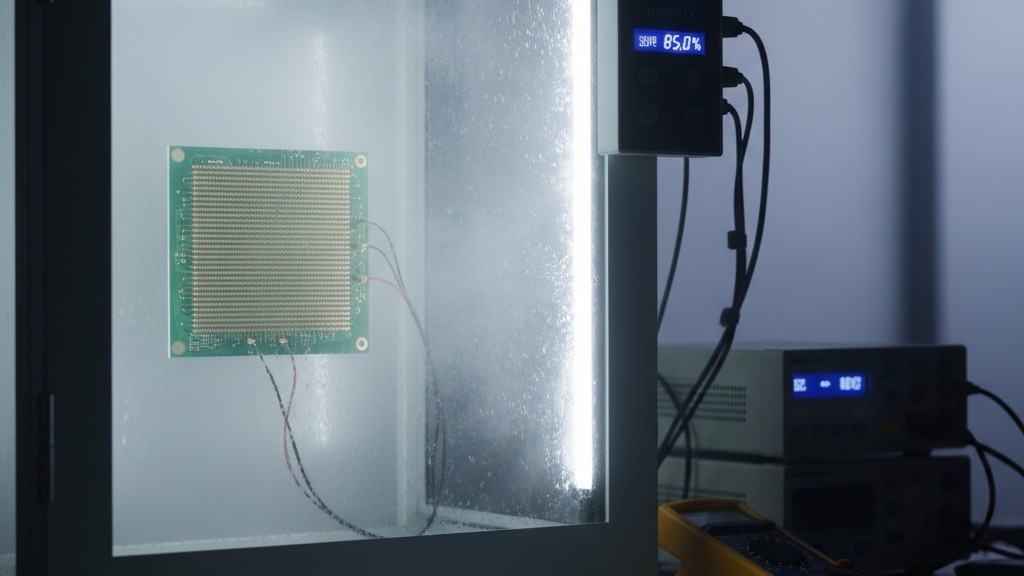

De enige manier om een hoogspanningsreinigingsproces echt te valideren, is via SIR (Surface Insulation Resistance) testen. Dit omvat het ontwerpen van een speciale testcoupon met kampatronen die je dichtstbijzijnde afstand nabootsen. Je voert deze coupon door je wasproces, plaatst hem vervolgens in een kamer bij 85°C en {%} relatieve luchtvochtigheid terwijl je een bias-spanning toepast. Je bewaakt de weerstand gedurende 168 uur of langer.

Als de weerstand daalt, heb je groei. Als hij hoog blijft (meestal boven 100 megohms), werkt je proces. Dit is de standaard zoals vastgesteld door J-STD-001H. Het is rigoristisch, het is traag, en het is de enige manier om 's nachts gerust te slapen in de wetenschap dat je 800V-oplader over twee jaar geen brand zal veroorzaken.

De Kost van Reinheid

Het implementeren van een goed inline saponificatieproces met regelmatige SIR-validatie is niet goedkoop. Het vereist vloeroppervlak, chemisch beheer en afvalverwerking. Maar overweeg het alternatief.

In hoogspanningssystemen is betrouwbaarheid binair. Het bord is of chemisch stabiel, of het sterft langzaam. Er is geen middenweg. Wanneer je hardware bouwt die dodelijke spanningen aankan, is de kostprijs van een goed reinigingsproces verwaarloosbaar vergeleken met de kosten van een terugroepactie. Of een rechtszaak.