In 2014 kreeg een Tier 1 consumenten audio merk te maken met een nachtmerriescenario op een fabriekvloer in Penang. Een trendy nieuw hoofdtelefoonontwerp was net in productie gegaan, met een hoofdlogica bord vol met dicht op elkaar geplaatste componenten. Om te voldoen aan een strenge valtest specificatie, had het engineeringteam een “betonkwaliteit” capillaire ondervulling vastgelegd. Deze epoxy was zo hard en permanent dat het het bord feitelijk veranderde in een massieve baksteen.

Het werkte prachtig voor de valtest. Maar drie weken na de productie leverde de BGA-leverancier een partij chips met koude soldeerverbindingen.

Op een normale lijn zou je deze herwerken. Je zou het bord verwarmen, de chip optillen, de pads reinigen en een nieuw $4 component plaatsen. Maar vanwege die specifieke ondervulling was herwerking onmogelijk. De epoxyverbinding was sterker dan het laminaat zelf. Elke poging om de chip te verwijderen trok de koperen pads direct van de glasvezelkern. De fabriek moest fysiek 12.000 volledig geassembleerde PCBAs vernietigen—honderdduizenden dollars aan voorraad—omdat ze niet één defect component konden vervangen.

Dit is de valkuil van het behandelen van ondervulling puur als een mechanische oplossing. Het is makkelijk om lijm te zien als een simpele verzekering tegen falen bij valtests. Maar als je materialen alleen selecteert op basis van overlevingsstatistieken, ontwerp je onbedoeld een financiële tijdbom. Wanneer je een materiaal specificeert dat niet verwijderd kan worden, wed je erop dat je productieopbrengst voor altijd 100% zal zijn. Dat is een weddenschap die geen enkele ervaren ingenieur ooit zou moeten aangaan.

De Fysica van Spijt

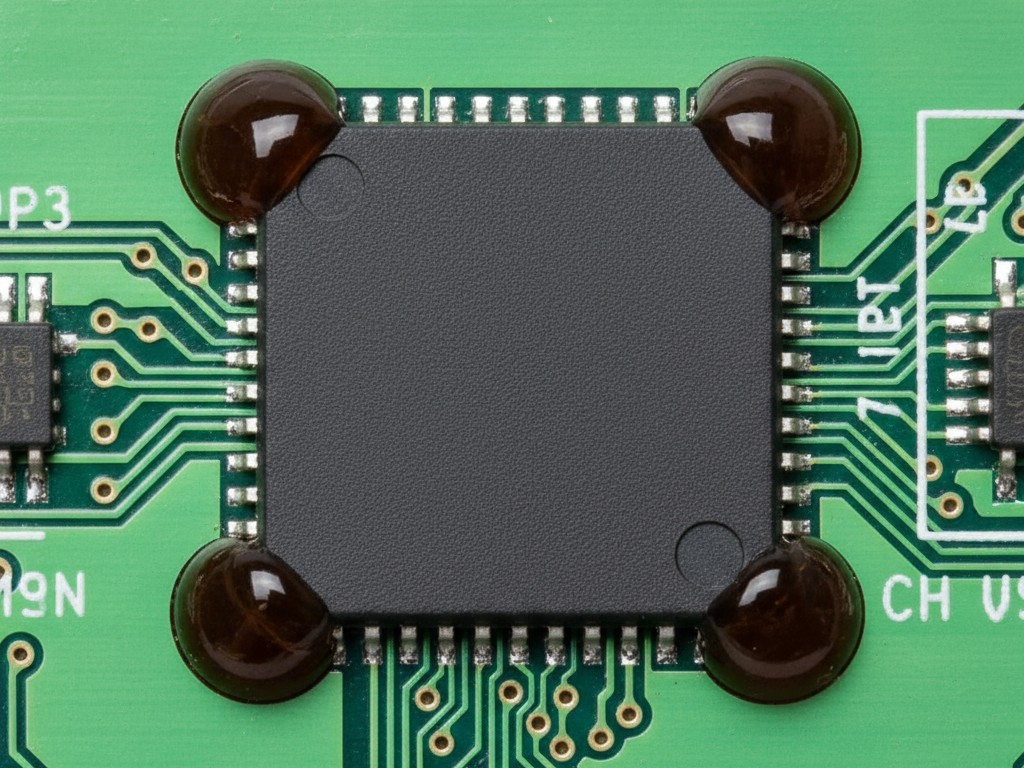

Om het juiste materiaal te kiezen, moet je begrijpen waarom je het gebruikt. Meestal is het doel om een Ball Grid Array (BGA) of Chip Scale Package (CSP) te beschermen tegen mechanische schokken. Wanneer een apparaat op de grond valt, buigt de PCB. De stijve keramische of plastic behuizing van de chip doet dat niet. Die differentiële buiging creëert enorme schuifkrachten op de soldeerballetjes, waardoor ze barsten. Ondervulling vult de ruimte tussen de chip en het bord, waardoor ze samen bewegen als één geheel.

Echter, “sterker” is niet altijd beter. Een veelgemaakte fout is het selecteren van een ondervulling met een hoge Young’s modulus (stijfheid) en een hoge thermische uitzettingscoëfficiënt (CTE) die niet overeenkomt met die van het soldeer. Als de ondervulling veel sneller uitzet dan de soldeerverbindingen tijdens thermische cycli—bijvoorbeeld van -40°C naar 125°C in een autotest—kan de lijm zelf mechanisch de chip van de pads tillen. Je installeert feitelijk een langzaam bewegende koevoet onder je componenten.

Er is ook aanhoudende verwarring in de industrie tussen structurele ondervulling en conformale coating. Je ziet soms ingenieurs vragen of ze gewoon een dikke laag acryl- of urethaancoating kunnen “aanbrengen” om een chip vast te zetten. Het zijn niet dezelfde dingen. Conformale coating is een dunne barrière tegen vocht en stof; het heeft bijna geen structurele integriteit tegen de G-krachten van een val. Ondervulling is een structureel engineeringmateriaal ontworpen om belasting over te dragen. De twee verwarren leidt snel tot veldstoringen.

Het doel is niet om de chip in een onoverwinnelijke tombe te sluiten; het is om spanning weg te leiden van de soldeerverbindingen zonder nieuwe thermische spanningen te introduceren die de assemblage uit elkaar scheuren.

De Strategische Pivot: Capillaire versus Randverbinding

Voor de meeste consumenten- en industriële elektronica is de standaardinstinct “Capillaire Ondervulling” (CUF). Dit is het proces waarbij laagviskeuze epoxy langs de rand van een chip wordt aangebracht en capillaire werking het eronder zuigt, waardoor de hele ruimte wordt gevuld. Het biedt maximale mechanische koppeling. Het is ook het moeilijkst te herwerken.

Er is een superieur alternatief voor veel ontwerpen: Hoekverbinding, of “staking.”

In plaats van de hele opening te vullen, brengt u hoogviskeuze lijmdruppels aan op de vier hoeken van het BGA-pakket. Dit verankert de chip op het bord en voorkomt dat de soldeerballetjes in de hoeken (die altijd als eerste falen) de volle klap van een valimpact opvangen. In een Design of Experiments (DOE) voor een industriële IoT-startup vergeleken we volledige capillaire doorstroming met hoeklijming voor een zware FPGA. De volledige ondervulling overleefde 20 vallen van één meter. De hoeklijm overleefde 18. Beide voldeden aan de eis van 10 vallen.

Het verschil? Toen een firmwarefout de eerste 50 eenheden onbruikbaar maakte, konden de hoekgelijmde FPGA's in 15 minuten worden verwijderd en vervangen. De volledig ondergevulde eenheden zouden afval zijn geweest. Door een klein beetje theoretische duurzaamheid op te offeren, kreeg de klant 100% onderhoudsmogelijkheid.

Een waarschuwing echter: probeer geen hoeklijming te improviseren met welke lijmtube dan ook die in het lab ligt. Ik heb ingenieurs gezien die probeerden RTV-silicone (in feite badkamerkit) te gebruiken om componenten vast te zetten. Veel RTV-silicones harden uit door azijnzuur vrij te geven, wat koperbanen aantast en soldeerverbindingen na verloop van tijd corrodeert. Als u een component gaat vastzetten, gebruik dan een lijm die speciaal voor elektronica is ontwikkeld—meestal een niet-geleidende epoxy met een hoge thixotropie-index zodat het niet uitloopt.

De Enige Specificatie die Ertoe Doet: Tg

Als u besluit volledige capillaire ondervulling te gebruiken, moet uw aandacht onmiddellijk uitgaan naar één regel in het datasheet: de Glass Transition Temperature, of Tg.

Tg is de temperatuur waarbij de epoxy overgaat van een harde, glasachtige toestand naar een zachte, rubberachtige toestand. Dit is uw herwerkingsvenster. Om een ondergevulde chip te verwijderen zonder het bord te vernietigen, moet u de lijm boven zijn Tg kunnen verwarmen zodat deze zacht genoeg wordt om mee te geven, maar de temperatuur onder het punt houden waarop het PCB-laminaat loslaat of het soldeer een thermische runaway veroorzaakt.

Een “herwerkbare” ondervulling heeft doorgaans een Tg rond 80°C tot 130°C. Dit stelt een technicus met een hete luchtstation in staat het lokale gebied te verwarmen, de lijm te verzachten en de chip te tillen. Niet-herwerkbare, “structurele” epoxies hebben vaak een Tg van 160°C of hoger. Tegen de tijd dat u dat materiaal zacht genoeg krijgt om eraf te schrapen, hebt u waarschijnlijk het FR-4 bord verbrand, de koperen pads losgetild en de via-structuren vernietigd.

Vertrouw niet op het woord “Herwerkbaar” op de voorkant van een leveranciersbrochure. Elke lijmleverancier beweert dat hun product herwerkbaar is. Wat ze bedoelen is dat het herwerkbaar is of u een $50.000 precisie-herwerkmachine hebt, acht uur tijd en de handen van een chirurg. Kijk naar de Tg-curve. Als het materiaal hard blijft als een rots tot 170°C, is het effectief permanent voor elke reparatiedepot met hoog volume.

Er zit nuance in—herwerkbare formuleringen met een lagere Tg kunnen minder stabiel zijn bij langdurige veroudering in omgevingen met hoge hitte (zoals onder de motorkap van een auto). Maar voor een tablet, een dashboarddisplay of een medisch apparaat is de afweging bijna altijd de moeite waard. Ik sla bewust de scheikundeles over over anhydride versus amine uithardingssystemen omdat u eerlijk gezegd de molecuulvorm niet hoeft te kennen om de juiste beslissing te nemen. U hoeft alleen maar te weten of u het van het bord kunt krijgen.

De Afvalberekening

Uiteindelijk is ondervulling een economische beslissing, niet alleen een mechanische. U moet de “Afval Wiskunde Audit” uitvoeren.

Neem de kosten van uw gevulde PCBA. Stel dat het een $800 moederbord is voor een medische tablet. Schat nu het defectpercentage van uw BGA-component—misschien 2.000 delen per miljoen (ppm). Als u niet-herwerkbare ondervulling gebruikt, resulteert elk van die 2.000 defecten per miljoen in een $800 verlies. U gooit de CPU, het geheugen, de stroombeheerchips en het bord zelf weg, allemaal omdat één $5 chip een koude soldeerverbinding had.

In het geval van het “Project Apollo” medische tablet fiasco in 2016 leidde een niet-herwerkbare ondervulling op een defect geheugenchip tot het afvoeren van 4.000 eenheden. Het verlies was niet alleen de hardware; het waren de logistiek, de gemiste verzenddata en de garantie nachtmerrie.

Als u een herwerkbaar materiaal of een hoeklijmstrategie gebruikt, kost die storing u $50 aan technicusarbeid en een nieuw component. Het bord wordt gered. Betrouwbaarheid gaat niet alleen over of het apparaat de valtest overleeft; het gaat erom of uw bedrijf de fabricagevariatie overleeft. Permanent impliceert perfect, en in de elektronica-industrie is niets ooit perfect.