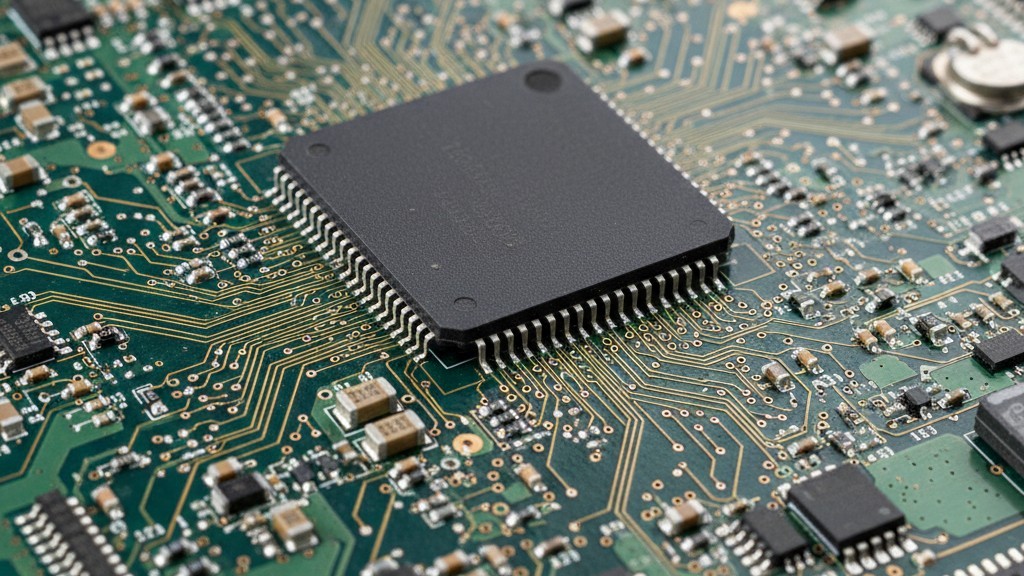

O silêncio de um protótipo morto é pesado. Não é apenas a falta de ruído do ventilador ou os LEDs escuros na interface de debug. É o cálculo imediato e sombrio do custo. Quando uma placa de protótipo falha ao inicializar — talvez um BGA não tenha encaixado corretamente durante a montagem, ou uma falha de projeto exija uma troca — o foco se concentra instantaneamente na grande, negra e quadrada peça no centro da PCB.

Em setores de alta confiabilidade, essa peça geralmente é um FPGA de ponta, como um Xilinx Kintex UltraScale ou um Intel Stratix 10. Estas não são componentes de consumo; são ativos. Em tempos de constrição na cadeia de suprimentos, substituir esse único chip pode envolver um prazo de 52 semanas ou um markup de corretor que rompe o orçamento do projeto. A própria placa, uma pilha de 12 camadas com vias cegas e enterradas, pode representar $5.000 em custos de fabricação e montagem. Retrabalhos não são conserto padrão. São uma operação de salvamento onde todo o cronograma de desenvolvimento está em jogo.

Física Não Negocia

Uma concepção perigosa ainda persiste: que remover um Ball Grid Array (BGA) é simplesmente uma questão de aplicar calor até que o solda derreta. Essa atitude destrói protótipos. Pistolas de calor portáteis, embora ótimas para encolher tubos, são instrumentos de destruição para interconexões de alta densidade.

A física resume-se à massa térmica e ao coeficiente de expansão térmica (CTE). Um FPGA moderno fica em uma placa cheia de planos de aterramento de cobre projetados especificamente para dissipar calor. Se você sobrecarregar a parte superior do chip com ar quente sem aquecer adequadamente a parte inferior da placa, você cria um gradiente térmico vertical. A parte superior expande enquanto a inferior permanece fria e rígida. O resultado é empenamento. À medida que a placa dobra, ela puxa contra as juntas de solda. Se a fonte de calor não for controlada, você corre o risco de “crateras nas almofadas” — literalmente arrancar as almofadas de cobre do laminado de fibra de vidro. Uma vez que uma almofada é rasgada de uma trilha interna, a placa é descartável. Nenhum jumper pode consertar confiavelmente um par diferencial de alta velocidade operando a 10 Gbps.

É por isso que os engenheiros devem adotar uma mentalidade de “fabricação localizada”. O objetivo é replicar o perfil de refluxo original — a curva específica de temperatura ao longo do tempo — que a placa sofreu na forno de fabricação. Toda a montagem deve ser aquecida até atingir uma temperatura de absorption (geralmente entre 150°C e 170°C) para ativar o fluxo e equalizar a temperatura por toda a PCB. Somente então você deve aplicar energia localizada ao próprio componente para levá-lo além do ponto de liquidez de 217°C. A física ignora prazos; se o rampa térmica for muito íngreme, a umidade presa dentro do pacote do chip se expande em vapor, causando delaminação do pacote ou “pipoca”. Um chip estourado é um chip morto.

O Processo: Intervenção Controlada

Salvar um componente de $2.000 exige rigor. O processo começa dias antes do retrabalho propriamente dito com o gerenciamento de umidade. A menos que a placa tenha sido armazenada em uma caixa seca com indicadores de umidade em níveis seguros, ela deve ser assada. Protocolos padrão IPC-1601 determinam assar a umidade da PCB e do componente para evitar que a delaminação por pressão de vapor aconteça. Ignorar essa etapa é a causa mais comum de falhas invisíveis que aparecem semanas depois.

Depois que a placa estiver seca, ela passa para um sistema dedicado de retrabalho — normalmente uma máquina com ótica de visão dividida, pré-aquecedores infravermelhos na parte inferior e uma bujarda de convecção controlada por computador na parte superior. A automação conduz esse processo, não o toque manual. Um termopar é frequentemente fixado a uma placa sacrificial para mapear o perfil térmico exatamente. Precisamos saber que, quando a máquina indica 230°C, as bolas de solda sob o centro daquela grade de 35x35mm realmente atingem o refluxo, e não ficam frias devido a um dissipador de calor próximo.

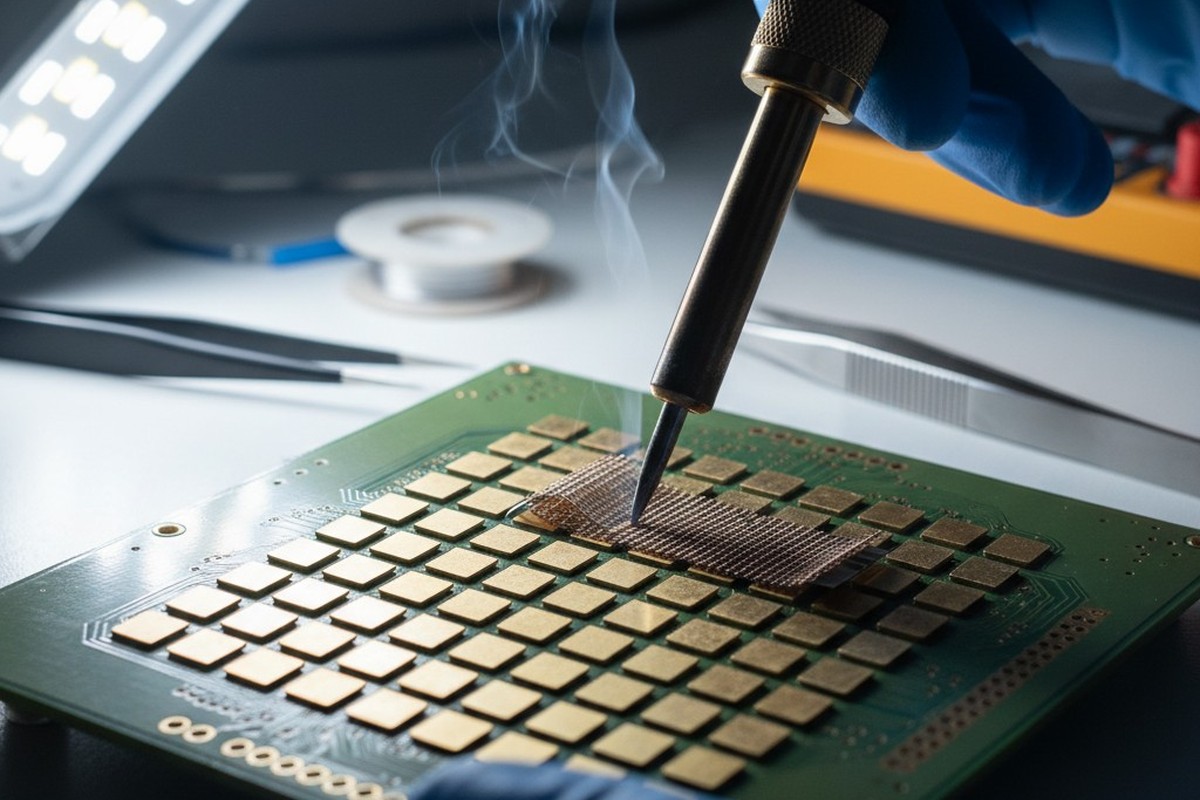

A própria remoção é anti-climática se o perfil estiver correto. A ponta de vácuo desce, a solda liquefaz-se e o componente levanta-se verticalmente com força zero. A ansiedade atinge o pico logo depois: a preparação do local. Isso envolve remover manualmente a solda antiga das almofadas da PCB usando ferro de solda e fibra de wicking. É aqui que as mãos do técnico importam mais. O ferro deve “flutuar” sobre as almofadas; qualquer pressão para baixo arrisca puxar uma almofada, o que costuma ser fatal para a placa. Embora métodos de reparo epóxi existam para almofadas levantadas, o desajuste de impedância introduzido por um reparo muitas vezes é inaceitável para linhas FPGA de alta frequência. As almofadas devem estar limpas, planas e com brilho de cobre antes que um chip novo ou reborn possa ser colocado.

A Equação Reballing

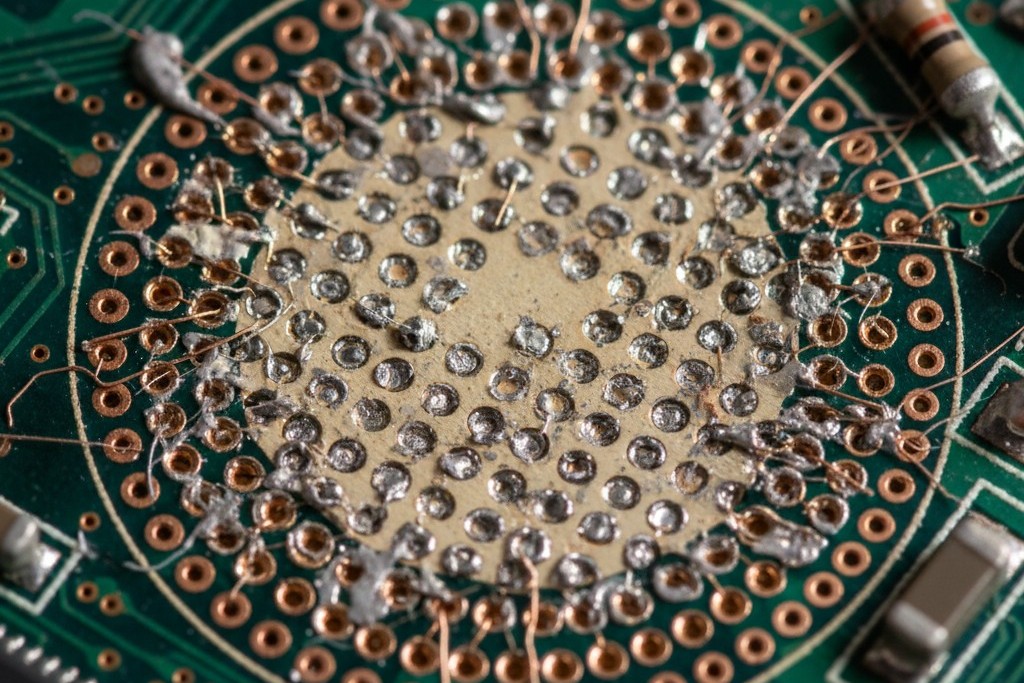

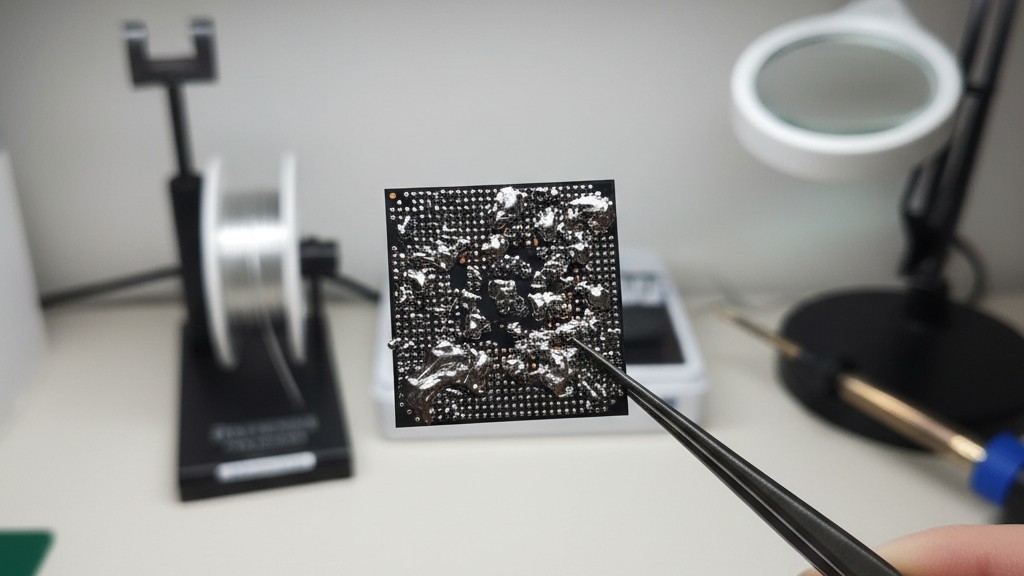

Às vezes, o objetivo não é um novo chip, mas recuperar o antigo de uma placa morta para usar em outro lugar, ou re-colocar um chip que teve uma falha de conexão. Isso introduz a subdisciplina de reballing. Um BGA removido possui saliências de solda bagunçadas e irregulares deixadas na sua parte inferior. Essas devem ser limpas e novas esferas de solda anexadas.

É um cálculo puro de ROI. Reballing de um microcontrolador de produto básico $5 não faz sentido financeiro; as horas de trabalho superam o custo do componente. Mas para um Virtex UltraScale+ avaliado em $15.000, reballing é obrigatório. O processo envolve uma matriz específica correspondente à pegada do chip, um fluxo pegajoso e milhares de esferas de solda pré-formadas (frequentemente com 0,4mm ou 0,5mm de diâmetro) manualmente despejadas e alinhadas.

No entanto, a incerteza é inevitável. Sempre que um dado de silício passa por um ciclo de reflow—aquecendo até 240°C e resfriando—o estresse térmico se acumula. A incompatibilidade na expansão térmica entre o dado de silício, o substrato da embalagem e o PCB exerce força nas conexões internas. Embora um chip possa geralmente suportar duas ou três ciclos de reflow (montagem inicial, remoção, reballing, colocação), o rendimento nunca é garantido. Podemos mitigar o risco com um perfil perfeito, mas não podemos alterar o limite de fadiga dos materiais.

A decisão de reformular geralmente depende da relação “substituir versus recuperar”. Se o silício for insubstituível devido a escassez, ou se a placa representar semanas de tempo de fabricação exclusivo, o investimento em um perfil térmico adequado e tempo de operador qualificado é insignificante em comparação ao custo de começar do zero. Os equipamentos—os pré-aquecedores, os sistemas de visão, as cabeças de reflow inertizadas com nitrogênio—existem para transformar uma catástrofe em um atraso padrão de engenharia.