Em 2014, uma marca de áudio de consumo Tier 1 enfrentou um cenário de pesadelo em uma fábrica em Penang. Um novo design de fone de ouvido na moda acabara de iniciar a produção, apresentando uma placa lógica principal cheia de componentes de passo fino. Para passar em uma especificação rigorosa de teste de queda, a equipe de engenharia havia fixado um preenchimento capilar "grau concreto". Essa epóxi era tão dura e permanente que essencialmente transformava a placa em um tijolo sólido.

Funcionou perfeitamente para o teste de queda. Mas três semanas após o início da produção, o fornecedor de BGA enviou um lote de chips com juntas de solda frias.

Em uma linha normal, você faria retrabalho nesses. Você aqueceria a placa, levantaria o chip, limparia as almofadas e colocaria um novo componente $4. Mas por causa daquele preenchimento específico, o retrabalho era impossível. A ligação da epóxi era mais forte que o próprio laminado. Toda tentativa de remover o chip arrancava as almofadas de cobre do núcleo de fibra de vidro. A fábrica teve que destruir fisicamente 12.000 PCBAs totalmente montadas — centenas de milhares de dólares em estoque — porque não conseguiam substituir um único componente defeituoso.

Esta é a armadilha de tratar o preenchimento apenas como uma solução mecânica. É fácil ver o adesivo como uma simples apólice de seguro contra falhas no teste de queda. Mas se você selecionar materiais baseando-se apenas em métricas de sobrevivência, estará inadvertidamente projetando uma bomba-relógio financeira. Quando você especifica um material que não pode ser removido, está apostando que seu rendimento de fabricação será 100% para sempre. Essa é uma aposta que nenhum engenheiro veterano deveria fazer.

A Física do Arrependimento

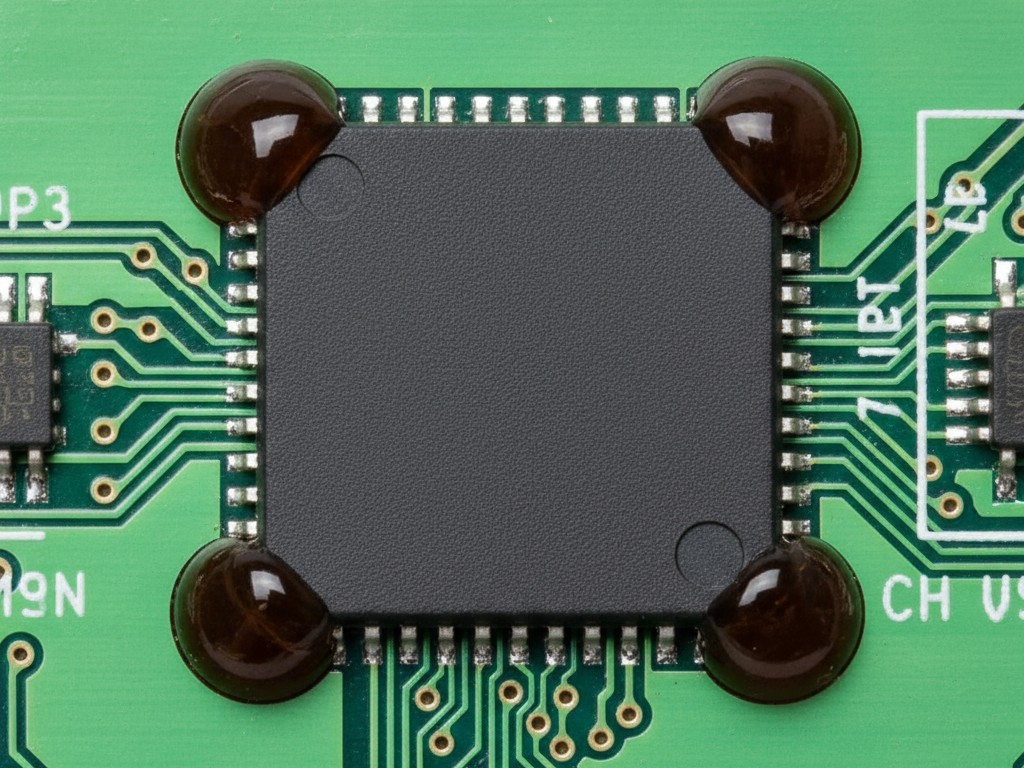

Para escolher o material certo, você precisa entender por que está usando-o. Normalmente, o objetivo é proteger um Ball Grid Array (BGA) ou Chip Scale Package (CSP) contra choque mecânico. Quando um dispositivo cai no chão, a PCB se dobra. O pacote rígido de cerâmica ou plástico do chip não. Essa flexão diferencial cria uma força de cisalhamento massiva nas bolas de solda, rachando-as. O preenchimento preenche o espaço entre o chip e a placa, acoplando-os para que se movam como uma unidade.

No entanto, "mais forte" nem sempre é melhor. Um erro comum é selecionar um preenchimento com alto Módulo de Young (rigidez) e alto Coeficiente de Expansão Térmica (CTE) que não combina com a solda. Se o preenchimento se expandir muito mais rápido que as juntas de solda durante o ciclo térmico — por exemplo, indo de -40°C a 125°C em um teste automotivo — a cola pode levantar mecanicamente o chip das almofadas. Você está efetivamente instalando uma alavanca em câmera lenta sob seus componentes.

Também há uma confusão persistente na indústria entre preenchimento estrutural e revestimento conformal. Você pode ver engenheiros perguntando se podem simplesmente "aplicar" uma camada grossa de revestimento acrílico ou de uretano para fixar um chip. Eles não são a mesma coisa. O revestimento conformal é uma barreira fina contra umidade e poeira; ele quase não tem integridade estrutural contra as forças G de uma queda. O preenchimento é um material de engenharia estrutural projetado para transferir carga. Confundir os dois é um caminho rápido para falhas em campo.

O objetivo não é encapsular o chip em um túmulo invencível; é distribuir o estresse longe das juntas de solda sem introduzir novos estresses térmicos que destruam o conjunto.

O Pivô Estratégico: Capilaridade vs. Ligação nas Bordas

Para a maioria dos eletrônicos de consumo e industriais, o instinto padrão é o "Preenchimento Capilar" (CUF). Este é o processo onde epóxi de baixa viscosidade é dispensado ao longo da borda de um chip, e a ação capilar o suga para baixo, preenchendo todo o vazio. Ele proporciona o máximo acoplamento mecânico. Também é o mais difícil de retrabalhar.

Há uma alternativa superior para muitos projetos: Ligação nas Bordas, ou "fixação".

Em vez de preencher toda a lacuna, você aplica pontos de adesivo de alta viscosidade nos quatro cantos do pacote BGA. Isso ancora o chip na placa, impedindo que as bolas de solda dos cantos (que sempre falham primeiro) absorvam o impacto da queda. Em um Design de Experimentos (DOE) para uma startup industrial de IoT, comparamos o preenchimento capilar completo com a colagem nos cantos para um FPGA pesado. O preenchimento completo resistiu a 20 quedas de um metro. A colagem nos cantos resistiu a 18. Ambos excederam o requisito de 10 quedas.

A diferença? Quando um bug de firmware inutilizou as primeiras 50 unidades, os FPGAs colados nos cantos puderam ser removidos e substituídos em 15 minutos. As unidades totalmente preenchidas teriam sido sucata. Ao sacrificar uma pequena margem de durabilidade teórica, o cliente ganhou 100% de capacidade de manutenção.

Um aviso, no entanto: não tente improvisar a colagem nos cantos com qualquer tubo de cola que esteja no laboratório. Já vi engenheiros tentarem usar silicone RTV (basicamente massa de banheiro) para fixar componentes. Muitos silicones RTV curam liberando ácido acético, que corrói as trilhas de cobre e as juntas de solda com o tempo. Se você for fixar um componente, use um adesivo formulado especificamente para eletrônicos — geralmente uma epóxi não condutiva com alto índice tixotrópico para que não escorra.

A Única Especificação que Importa: Tg

Se decidir que deve usar preenchimento capilar completo, seus olhos devem ir imediatamente para uma linha na ficha técnica: a Temperatura de Transição Vítrea, ou Tg.

Tg é a temperatura na qual a epóxi passa de um estado duro e vítreo para um estado macio e borrachoso. Esta é sua janela de retrabalho. Para remover um chip preenchido sem destruir a placa, você precisa ser capaz de aquecer o adesivo acima de sua Tg para que ele amoleça o suficiente para ceder, mas manter a temperatura abaixo do ponto em que o laminado da placa delamina ou a solda entra em fuga térmica.

Um preenchimento “Retrabalhável” normalmente tem uma Tg em torno de 80°C a 130°C. Isso permite que um técnico com estação de ar quente aqueça a área local, amoleça a cola e levante o chip. Epóxis “estruturais” não retrabalháveis frequentemente têm Tg de 160°C ou mais. Quando você consegue amolecer esse material o suficiente para raspar, provavelmente já cozinhou a placa FR-4, levantou as almofadas de cobre e destruiu as estruturas de via.

Não confie na palavra “Retrabalhável” na capa do folheto do fornecedor. Todo fornecedor de adesivos afirma que seu produto é retrabalhável. O que eles querem dizer é que ele é retrabalhável se você tem uma máquina de retrabalho de precisão $50.000, oito horas de tempo e as mãos de um cirurgião. Olhe para a curva de Tg. Se o material permanece duro como pedra até 170°C, ele é efetivamente permanente para qualquer centro de reparo de alto volume.

Há nuances aqui — formulações retrabalháveis com Tg mais baixa podem ser menos estáveis em envelhecimento de longo prazo em ambientes de alta temperatura (como sob o capô de um carro). Mas para um tablet, um display de painel ou um dispositivo médico, a troca quase sempre vale a pena. Estou propositalmente pulando a lição de química sobre sistemas de cura anidrida versus amina porque, francamente, você não precisa conhecer a forma da molécula para tomar a decisão certa. Você só precisa saber se pode removê-lo da placa.

A Matemática do Desperdício

Em última análise, o preenchimento é uma decisão econômica, não apenas mecânica. Você precisa fazer a “Auditoria da Matemática da Sucata.”

Considere o custo do seu PCBA populado. Digamos que seja uma placa principal $800 para um tablet médico. Agora estime a taxa de defeitos do seu componente BGA — talvez 2.000 partes por milhão (ppm). Se usar preenchimento não retrabalhável, cada um desses 2.000 defeitos por milhão resulta em uma perda $800. Você está jogando fora a CPU, a memória, os chips de gerenciamento de energia e a própria placa, tudo porque um chip $5 teve uma junta de solda fria.

No caso do fiasco do tablet médico “Projeto Apollo” em 2016, a escolha de um preenchimento não retrabalhável em um chip de memória defeituoso levou ao descarte de 4.000 unidades. A perda não foi apenas do hardware; foram a logística, as datas de envio perdidas e o pesadelo da garantia.

Se você usar um material retrabalhável ou uma estratégia de colagem nos cantos, essa falha custa $50 em mão de obra do técnico e um novo componente. A placa é salva. A confiabilidade não é apenas sobre se o dispositivo sobrevive ao teste de queda; é sobre se seu negócio sobrevive à variação da fabricação. Permanente implica perfeito, e na fabricação de eletrônicos, nada é perfeito.