Você pode olhar para uma placa de circuito impresso sob um microscópio de 10x e não ver absolutamente nada errado. As juntas de solda estão brilhantes, os filetes estão perfeitos e a máscara é brilhante. Segundo a IPC-A-610, essa placa é perfeita. Ela passa na inspeção visual e no teste funcional na linha. Ela entra numa caixa, é enviada para um ambiente úmido — digamos, uma fazenda solar na Flórida ou uma estação de carregamento de veículos elétricos em uma garagem molhada — e, três meses depois, explode.

O problema não era o silício. Não era um lote ruim de capacitores. O problema era que a placa estava visualmente limpa, mas quimicamente suja.

Quando você lida com eletrônicos de alta tensão (400V, 800V ou mais), limpeza não tem nada a ver com estética. É um exercício rigoroso de eletroquímica. Os resíduos invisíveis deixados pelo fluxo tornam-se participantes ativos no circuito, transformando seu isolamento em um condutor.

Se você já lidou com 'falhas fantasmas' — unidades que falham em campo com rótulos de 'Nenhum Problema Encontrado' (NTF), ou dispositivos que só apresentam mau funcionamento quando chove — você provavelmente está perseguindo um fantasma iônico. O culpado quase sempre é uma camada microscópica de sal condutivo crescendo entre suas linhas de tensão, um processo que não se importa com seus critérios de inspeção visual.

A Física da Bomba de Tempo

Você precisa parar de pensar como um engenheiro elétrico e começar a pensar como um químico. Uma placa de circuito impresso operando em campo não é apenas uma coleção de trilhas de cobre; se houver resíduo presente, a placa torna-se uma bateria.

O mecanismo é a Migração Eletroquímica. Ele necessita de três ingredientes para funcionar: viés elétrico (tensão), umidade (humidade) e íons (resíduo de fluxo). Quando você aplica alta tensão através de duas trilhas, você cria um ânodo e um cátodo. Se o resíduo de fluxo estiver entre eles — especificamente os ativadores higroscópicos encontrados em fluxos modernos — esse resíduo puxa água do ar, formando uma solução eletrolítica microscópica.

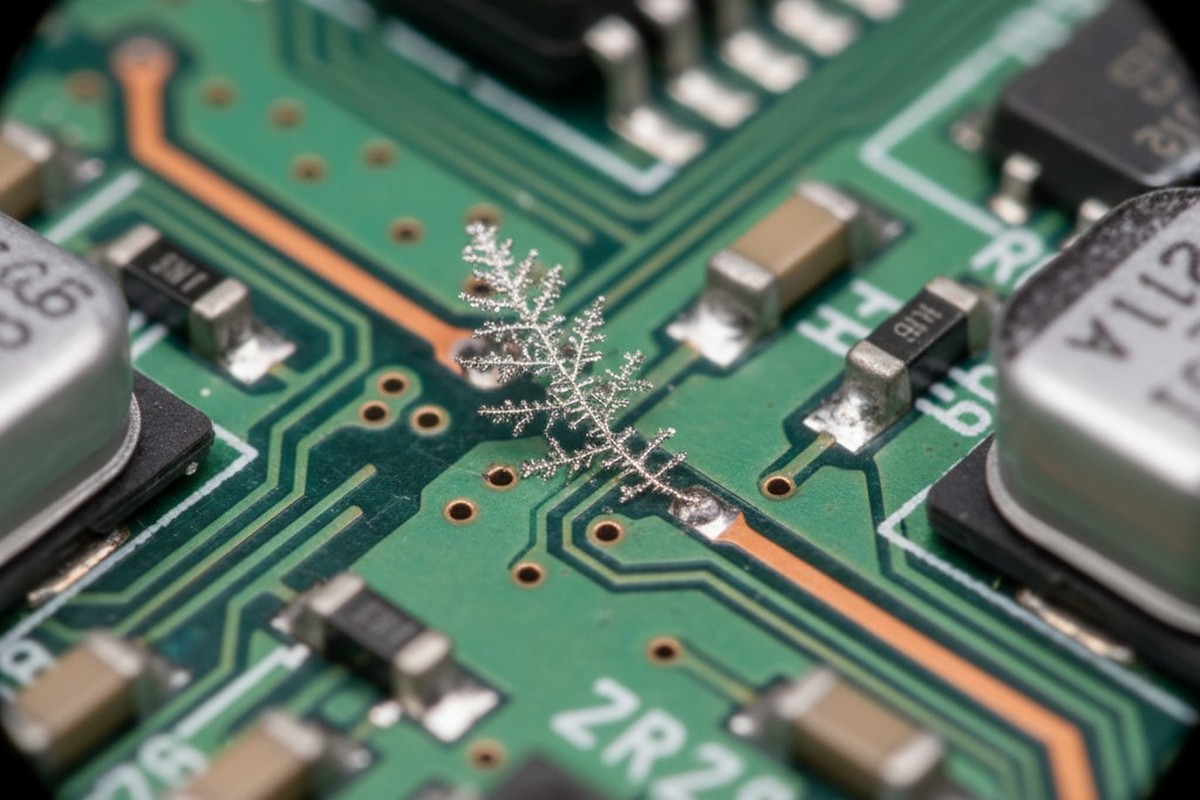

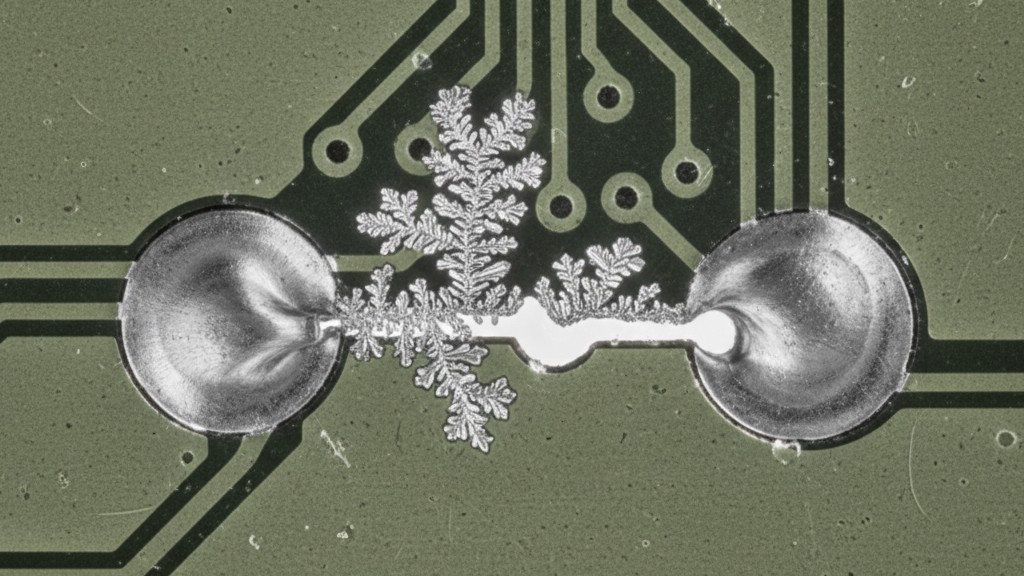

Nesse 'sopa', íons metálicos do solda (estanho, chumbo ou prata) dissolvem-se no ânodo e migram em direção ao cátodo. Com o tempo, esses íons se depositam, formando uma estrutura metálica conhecida como dendrita. Parece uma samambaia ou um galho de árvore crescendo através do espaço.

Este não é um processo rápido. Pode levar semanas ou meses. Mas, uma vez que aquela samambaia atravessa o espaço, você tem um curto-circuito. Com 5V, isso pode causar apenas uma falha lógica. Com 400V, a corrente vaporiza a dendrita, muitas vezes levando o componente e um pedaço da fibra de vidro da PCB com ela. A evidência se destrói, deixando para trás uma placa carbonizada e sem uma causa raiz clara.

A mentira do “No-Clean” a 400V

A indústria adora o mito de que o fluxo “No-Clean” significa que você não precisa limpá-lo. Para eletrônicos de consumo—seu controle remoto de TV, um brinquedo digital, uma caixa de som Bluetooth—isso é em grande parte verdade. As voltagens são baixas, e o resíduo não condutor é suficientemente seguro. Mas quando você atravessa o domínio industrial e automotivo de alta voltagem, “No-Clean” torna-se um erro de nomenclatura perigoso.

Em altas voltagens, a intensidade do campo elétrico é suficiente para mobilizar íons que estariam dormentes a 12V. Além disso, os resíduos “No-Clean” costumam ser à base de resina, projetados para encapsular os ácidos ativos. Mas ciclos de calor—como os de um inversor de VE—podem trincar essa casca de resina. Uma vez que a casca racha, o ácido higroscópico dentro fica exposto à umidade, e a migração começa.

Por isso também você pode ver o revestimento conformal descascando ou formando bolhas. Os engenheiros muitas vezes culpam o fornecedor do revestimento por falhas de aderência. Na realidade, o revestimento é semi-permeável ao vapor de água. A umidade passa, encontra o resíduo de fluxo por baixo, e a liberação de gases faz com que o revestimento se desprenda da placa. Você não pode selar a sujeira e esperar confiabilidade. Você está apenas criando uma câmara de falha pressurizada.

Química, não apenas lavagem

Então, você decide limpar. É aqui que a maioria das linhas de processo falha. Elas tratam a limpeza como lavar a louça—pulverizando água quente e esperando o melhor. Mas fluxo moderno não é resto de comida. É uma química complexa projetada para resistir à água.

Fluxos à base de terebintina e resina são hidrofóbicos. Pulverizá-los com água dessalinizada (DI) é inútil; a água apenas forma gotas e escorre, deixando a resina para trás. Para limpar efetivamente uma placa, você precisa de uma reação química chamada saponificação.

Usamos saponificantes alcalinos—agentes químicos especializados que reagem com os ácidos graxos no veículo do fluxo. Essa reação transforma a resina insolúvel em um sabão solúvel em água. Só assim pode ser enxaguado. Esse processo exige uma “janela de lavagem” precisa. Você precisa da concentração certa de saponificante, ajustada ao tipo de fluxo que está usando, operando na temperatura certa para impulsionar a reação.

Se a temperatura estiver muito baixa, a reação será lenta demais. Se a velocidade da esteira for muito rápida, o químico não terá tempo de agir. Se você usar um detergente genérico “tudo em um” sem verificar a compatibilidade com sua pasta de solda, pode remover os iluminadores das juntas de solda deixando os ativadores perigosos para trás. É um processo químico, não uma fricção mecânica.

O problema de geometria

Mesmo com a química correta, você não pode limpar o que não consegue atingir. A tendência na eletrônica moderna é a miniaturização, o que cria um pesadelo para a dinâmica de fluidos.

Pegue um componente grande QFN (Quad Flat No-lead) ou um módulo IGBT pesado soldado em uma grande placa de cobre. A altura de ressalto—o espaço entre o corpo do componente e a placa—pode ser menor que 50 micrônicos. Você tem trilhas de alta voltagem passando logo abaixo desse componente.

Fazer o fluido de limpeza penetrar naquele espaço de 50 micrômetros contra a força de tensão superficial é incrivelmente difícil. Exige alta pressão de impacto e ângulos de pulverização específicos. Se seu processo não força o saponificante debaixo dessa embalagem, você está criando uma “incubadora de dendritos.” As áreas expostas da placa parecerão limpas, mas a área sob o FET de potência—exatamente onde a voltagem é mais alta e o calor maior—permanece cheia de resíduos ativos. Frequentemente temos que obrigar os projetistas a adicionar vias ou trocar as pegadas dos componentes apenas para tornar a área lavável.

Validação: Provando o Invisível

Se a inspeção visual for inútil, qual é a métrica? Como você sabe se realmente teve sucesso?

Por décadas, a indústria usou o teste ROSE (Resistividade de Extrato de Solvente). Você mergulha a placa em uma solução alcoólica e mede o quanto a resistividade muda. Era suficiente para tecnologia de orifícios passantes dos anos 1990. Para designs modernos de alta densidade e baixo ressalto, o teste ROSE é efetivamente obsoleto. Ele fornece uma limpeza média em toda a placa, mas falha ao detectar os bolsos de maldade concentrada escondidos sob um QFN.

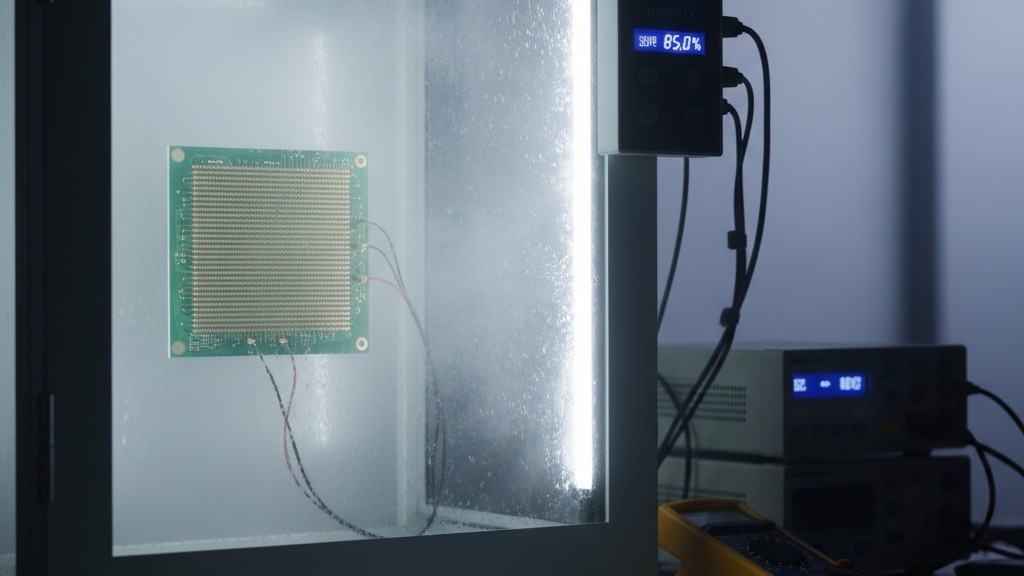

A única maneira de validar realmente um processo de limpeza de alta tensão é via SIR (Resistência de Isolamento de Superfície) testar. Isso envolve projetar um cupom de teste especial com padrões de pente que imitam suas configurações mais apertadas. Você executa esse cupom através do seu processo de lavagem, depois o coloca em uma câmara a 85°C e {%} umidade relativa enquanto aplica tensão de polarização. Você monitora a resistência por 168 horas ou mais.

Se a resistência cai, há crescimento. Se permanece alta (tipicamente acima de 100 megaohms), seu processo funciona. Este é o padrão estabelecido pelo J-STD-001H. É rigoroso, é lento e é a única maneira de dormir à noite sabendo que seu carregador de 800V não vai pegar fogo daqui a dois anos.

O Custo da Limpeza

Implementar um processo de saponificação inline adequado com validação regular de SIR não é barato. Requer espaço, gestão de produtos químicos e tratamento de resíduos. Mas considere a alternativa.

Em sistemas de alta voltagem, confiabilidade é binária. A placa é ou quimicamente estável, ou está morrendo lentamente. Não há meio termo. Quando você constrói hardware que manipula voltagens letais, o custo de um processo de lavagem adequado é uma fração do custo de uma recall. Ou de um processo judicial.