Obsolescência de componentes é mais do que um inconveniente; é uma ameaça crítica ao ciclo de vida de um produto comprovado. Quando um Array de Grade de Bolas (BGA) vital não está mais disponível em formato sem chumbo, mas sua linha de montagem já abandonou o chumbo, você enfrenta uma lacuna perigosa. A única peça que pode encontrar é de chumbo, seu processo é livre de chumbo. É um conflito entre antigo e novo onde o caminho de menor resistência leva diretamente à falha. Muitos tentam simplesmente soldar o componente de chumbo na placa sem chumbo. Isso não é um risco calculado — é um compromisso garantido. A metalurgia é fundamentalmente incompatível. O futuro de um produto depende de seus componentes, e isso exige uma solução de engenharia, não um atalho. Essa solução é o rebolhamento controlado de componentes, um processo que converte com segurança peças obsoletas em ativos modernos e confiáveis.

A Falha Invisível: Por que Misturar BGAs de chumbo e solda SAC não funciona

Usar um BGA de chumbo em uma montagem SAC (Estanho-Prata-Cobre) sem chumbo pode parecer pragmático, mas introduz um caos metallúrgico inaceitável em qualquer produto de grau profissional. A falha nem sempre é imediata, mas é inevitável, e começa profundamente na própria junta de solda.

A Metalurgia de uma Junta Comprometida

Quando a solda de chumbo derretida (Estanho-Chumbo) mistura-se com pasta SAC sem chumbo durante a reflow, a liga resultante é um coquetel imprevisível, não um meio-termo agradável. A interação complexa de estanho, chumbo, prata e cobre cria uma ampla variedade de compostos intermetálicos (IMCs). Diferente das camadas de IMC bem caracterizadas formadas em um processo puro, esses IMCs de liga misturada são notoriamente frágeis e mal estruturados.

De Intermetálicos Frágeis a Falhas por Ciclo Térmico

Essa fragilidade é um defeito oculto aguardando uma fagulha. Conforme o produto passa por ciclos térmicos no campo — aquecendo-se e resfriando-se — o PCB e o BGA se expandem e contraem em taxas diferentes, estressando cada esfera de solda. Em uma junta bem formada, a solda dúctil e os IMCs bem estruturados absorvem esse estresse por milhares de ciclos. Em uma junta comprometida, os IMCs frágeis não conseguem. Elas racham. Essas microfissuras se propagam ao longo do tempo, levando a um circuito aberto e a uma falha catastrófica em campo. Essa é uma falha oculta, decorrente de um atalho que você não pode se permitir.

As Alternativas Defeituosas: Desmistificando atalhos comuns

Diante desse desafio, alguns engenheiros buscam uma solução intermediária, muitas vezes tentando pastas de solda especializadas ou perfis de reflow modificados. A lógica é que uma pasta de fluxo diferente ou um tempo de imersão mais longo possa ajudar as ligas incompatíveis a se misturarem. Isso é um entendimento fundamental errado do problema. Enquanto um fluxo altamente ativo pode limpar superfícies e um perfil térmico complexo pode influenciar a umidade, nenhum deles pode alterar a física fundamental. A junta final, solidificada, ainda será uma mistura de metais de chumbo e sem chumbo, contendo as estruturas intermetálicas frágeis e imprevisíveis que causam falha prematura. Não existe pasta de solda que possa unificar com segurança essa divisão. Trata-se de um problema de ciência dos materiais que exige uma solução de ciência dos materiais.

A Solução de Engenharia: Convertendo ligas por meio de rebolhamento controlado

A única maneira de resolver a incompatibilidade de ligas é eliminá-la. Essa é a princípio por trás do rebolhamento de BGA. O processo não tenta unir metais dissimilares; ele substitui as esferas de solda problemáticas por novas que correspondem perfeitamente ao processo de montagem alvo.

O Princípio da Conversão Completa de Liga

Reballing é um processo de restauração. As esferas de solda com chumbo original são removidas meticulosamente, as pad são limpas cuidadosamente e novas esferas SAC305 sem chumbo são fixadas com precisão. O resultado é um componente que, do ponto de vista da soldagem, é idêntico a um BGA sem chumbo produzido na fábrica. Pode entrar no seu processo padrão de montagem SAC sem compromissos, perfis especiais ou riscos metallúrgicos.

Mais do que apenas substituir esferas

Um reballing eficaz é um processo de microfabricação em várias etapas que exige controle imenso e equipamentos especializados. Cada passo é uma oportunidade de falha se não for executado perfeitamente. Um resultado confiável é completamente definido pela qualidade e controle do processo utilizado para alcançá-lo.

O Processo PCBA Bester: Um modelo de confiabilidade

Um componente reballado é tão confiável quanto o processo que o criou. Projetamos nosso serviço como uma série de etapas controladas e validadas que mitigam riscos e garantem uma conversão bem-sucedida.

Preparação do Componente e Controle de Umidade

Muitos BGAs são Dispositivos Sensíveis à Umidade (MSDs). A umidade absorvida pode vaporizar durante excursões térmicas, causando delaminação interna catastrófica — o efeito “pipoca”. Nosso processo começa com a adesão rigorosa às normas J-STD-033, incluindo a secagem dos componentes em fornos calibrados para remover com segurança toda a umidade. Isso neutraliza o risco antes mesmo do início do trabalho.

De-balling de Precisão e Preparação do Site

Remover as antigas esferas de solda sem danificar as pad sensíveis do componente é crítico. Usamos perfis térmicos cuidadosamente desenvolvidos e ferramentas especializadas para garantir que as esferas originais sejam removidas limpo. Depois, as pads são preparadas usando um processo que remove o solda residual e restabelece uma superfície perfeitamente plana e soldável, pronta para a nova liga.

Aplicação Controlada de Fluxo e Posicionamento das Esferas

O tipo, volume e método de aplicação do fluxo são cruciais. Pouco fluxo resulta em má umectação; demais podem levar ao aprisionamento de resíduos e problemas de confiabilidade. Utilizamos um processo de aplicação controlada, seguido por sistemas automatizados ou semi-automatizados de alta precisão que colocam uma única esfera SAC305 perfeita em cada pad.

A Perfil de Reflow: Uma Ciência Separada

Fixar as novas esferas não é um processo padrão de reflow. O perfil térmico deve ser desenvolvido especificamente para a massa do componente, tipo de embalagem e substrato. O objetivo é criar uma união metalúrgica perfeita entre a nova esfera e o pad sem superaquecer o die do componente. Isso requer uma compreensão profunda da dinâmica térmica e equipamentos dedicados, separados de uma linha de produção padrão.

Validação e Garantia: A definição de uma conversão bem-sucedida

Uma conversão bem-sucedida não está completa até ser comprovada. Nosso processo integra múltiplas inspeções e etapas de qualidade para oferecer uma peça na qual você pode confiar tanto quanto em uma original.

Limpeza Iônica e Inspeção Pós-Processo

Após o reflow, os componentes passam por um rigoroso processo de limpeza para remover todos os resíduos de fluxo. Verificamos a limpeza de acordo com os padrões iônicos, prevenindo qualquer risco de migração eletroquímica. Em seguida, uma inspeção óptica automatizada (AOI) detalhada é realizada para confirmar o alinhamento das bolas, a uniformidade e a ausência de defeitos superficiais.

Rastreabilidade de Lotes de Esferas para Controle de Processo

A qualidade não é acidental. Mantemos total rastreabilidade das esferas de solda usadas em cada trabalho. Ligando uma produção a um lote específico do fabricante, garantimos controle absoluto do processo e podemos traçar qualquer problema potencial até sua origem — um nível de controle essencial para uma fabricação profissional.

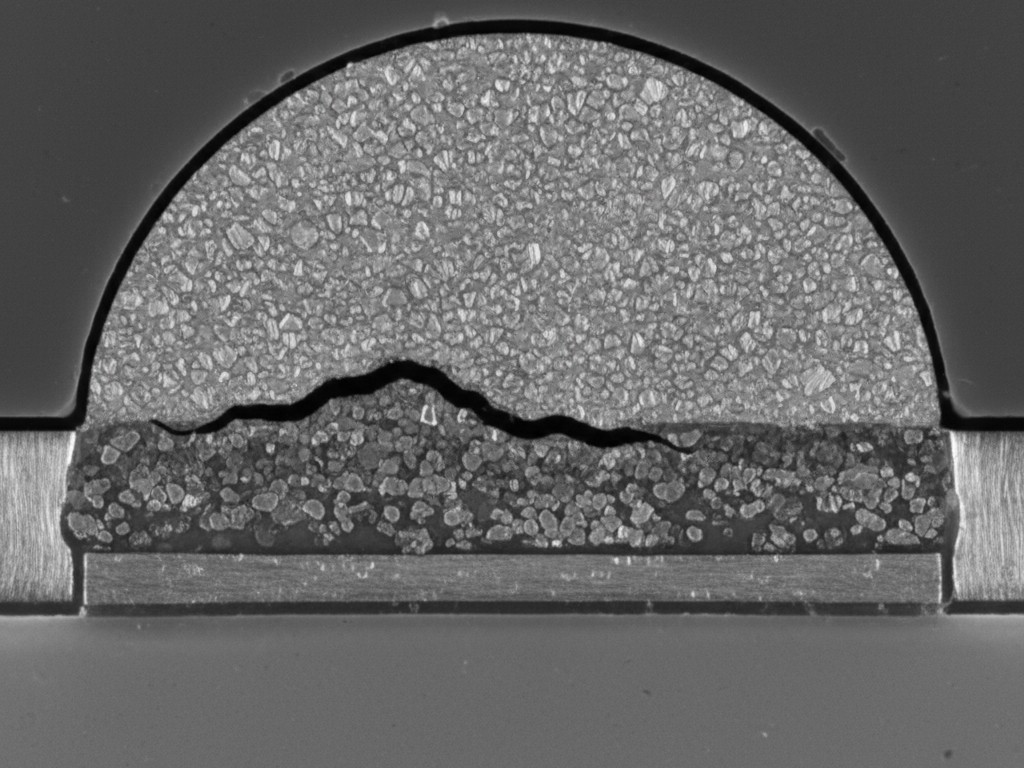

Critérios de Inspeção por Raios X que Rejeitam Junções Marginais

A validação mais crítica é a inspeção por raios X 2D/3D, que nos permite ver dentro da junta de solda. Nossos critérios de aceitação são rigorosos. Não buscamos apenas pontes ou vazios; analisamos o diâmetro da bola, a roundness e a uniformidade do posicionamento em toda a embalagem. Rejeitamos qualquer componente que mostre sinais de um processo marginal, garantindo que apenas peças perfeitas retornem à sua cadeia de suprimentos.

A Decisão Estratégica: Internamente vs. um Parceiro Especializado

A complexidade de um processo de reballing confiável naturalmente levanta a questão de trazê-lo para dentro de casa. Uma avaliação realista, no entanto, revela uma alta barreira de entrada. Requer investimentos significativos em equipamentos dedicados para desballing, posicionamento, reflow e inspeção por raios X. Exige operadores e engenheiros qualificados para desenvolver e controlar os inúmeros processos sensíveis. O risco de um processo interno não controlado é exatamente o mesmo que qualquer falha de campo que você procurou evitar. Parceria com um especialista como Bester PCBA significa que você não está apenas comprando um serviço; você está aproveitando um sistema de engenharia comprovado e de risco reduzido. Você ganha acesso imediato ao equipamento, expertise e garantia de qualidade de um processo maduro, transformando um problema de alto risco em uma solução gerenciada e confiável.