Um produto projetado para uma vida longa e silenciosa fica na prateleira, consumindo miliamperes de uma bateria. É um sensor, um monitor, uma peça de infraestrutura destinada a ser instalada e esquecida, operando em um ambiente controlado que oscila em torno de 30°C. Anos depois, ele falha sem aviso prévio. O culpado não é um componente defeituoso ou um bug de software. É um filamento metálico microscópico que cresceu silenciosamente ao longo do tempo, criando um curto-circuito onde não deveria existir.

Essa é uma realidade frustrante para os engenheiros. A sabedoria convencional sugere que fios de estanho—estruturas cristalinas condutoras de eletricidade, que emergem de superfícies de estanho revestido—são um problema para ambientes de alta tensão. Ainda assim, os vemos causando falhas latentes nas aplicações mais benignas: redes sempre ativadas, com baixo consumo de corrente, em placas que nunca sofrem choques térmicos ou mecânicos significativos. Este ambiente quieto, de temperatura ambiente, não é uma zona segura. É um incubador ideal para este modo de falha insidiosa.

Compreendendo o Inimigo: A Natureza Imprevisível dos Fios de estanho

Fios de estanho não são um produto de corrosão ou contaminação. Eles são uma manifestação da física, crescendo diretamente da própria superfície revestida.

O que são Tin Whiskers e como eles se formam?

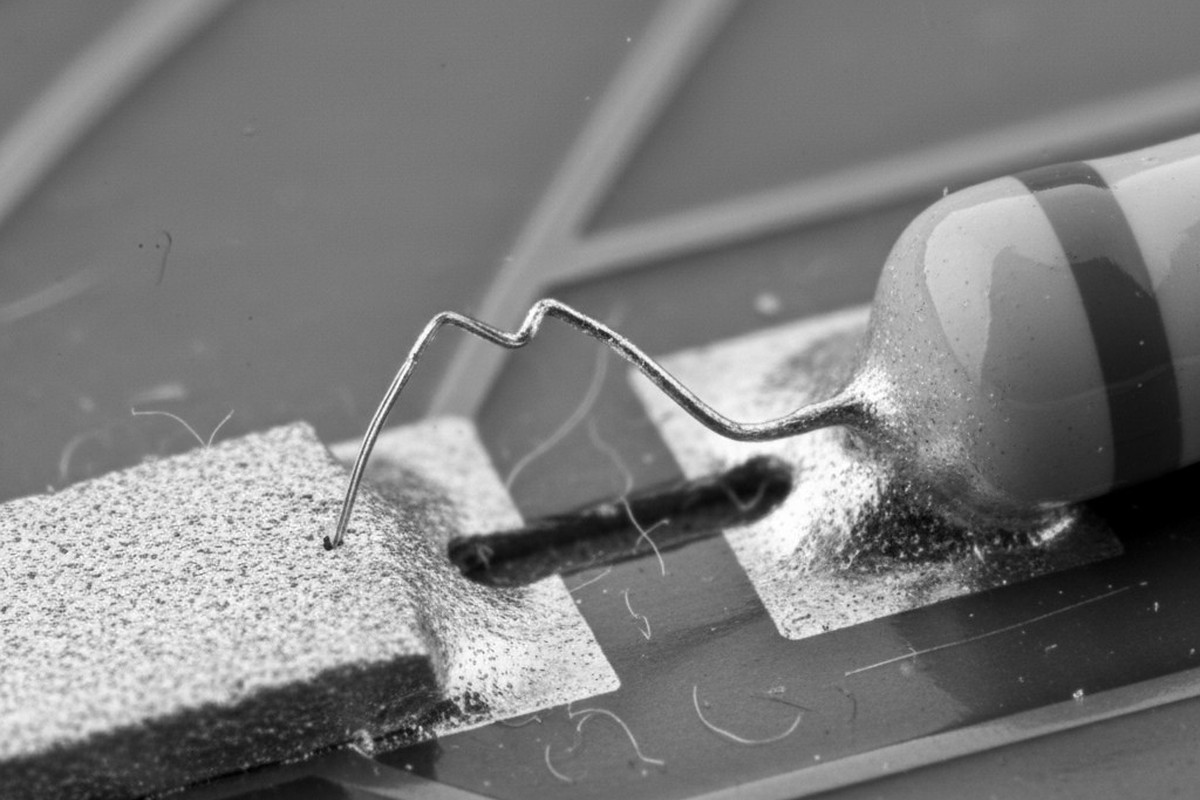

Um pêlo de estanho é um crescimento espontâneo, semelhante a cabelo, de estanho monocristalino. Esses filamentos podem crescer vários milímetros de comprimento, mas permanecem com apenas alguns micrômetros de diâmetro. Apesar de seu tamanho minúsculo, eles são fortes o suficiente para suportar vários amperes de corrente antes de derreter, uma ameaça significativa na eletrônica moderna, onde o espaçamento entre componentes é medido em milésimos de polegada. Eles crescem de forma imprevisível ao longo de meses ou anos, criando um risco latente de curtos-circuitos entre contatos, trilhas ou terminais de componentes adjacentes.

O papel da tensão de compressão como motor do crescimento

O principal motivo para o crescimento de fios de estanho é a tensão de compressão na camada de estanho. Essa pressão pode se originar do próprio processo de revestimento, de tensões induzidas pela base de cobre ou de forças mecânicas externas. Para aliviar essa pressão interna, a camada de estanho busca o caminho de menor resistência. Em vez de deformar de forma uniforme, ela expulsa material em pontos fracos de sua estrutura de grão. Essa migração de átomos, alimentada pela energia armazenada da tensão de compressão, resulta na erupção lenta e persistente de um fio.

A Ilusão dos 30°C: Uma Tempestade Perfeita para a Formação de fios

A ideia mais perigosa é que a ausência de temperaturas extremas ou tensões mecânicas equivale a um ambiente de baixo risco. Para dispositivos de baixo consumo, o oposto costuma ser verdade. Uma condição constante, com temperatura ambiente em torno de 30°C (86°F), cria um “ponto doce” perigosamente único para o crescimento de fios.

Por que a Temperatura Ambiente Não é uma ‘Zona Segura’

A formação de bigodes é uma batalha entre a tensão de compressão e a mobilidade atômica necessária para os átomos se moverem. Em temperaturas muito baixas, a mobilidade atômica é demasiado baixa para que os bigodes cresçam, mesmo se a tensão estiver presente. Em temperaturas muito altas (acima de 100°C), a camada de estanho pode efetivamente recozinar-se, aliviando a tensão através de recristalização antes que os bigodes possam se formar.

A faixa de 30°C a 50°C é a zona de perigo. Ela fornece energia térmica suficiente para dar aos átomos de estanho a mobilidade necessária para migrar e formar um fio, mas não é quente o suficiente para aliviar a tensão de compressão subjacente na camada de estanho. O ambiente é ativo o suficiente para favorecer o crescimento, mas demasiado passivo para desencadear um alívio natural da tensão.

Como Estados de Baixo Consumo ‘Sempre Ligados’ Criam Condições Ideais

Circuitos de baixo consumo, que permanecem ligados o tempo todo, contribuem para essa tempestade perfeita. Diferentemente dos circuitos de alta potência que geram calor significativo e criam seus próprios ciclos térmicos, essas redes "sleeper" fornecem uma energia térmica constante e de baixo nível que mantém a placa na janela ideal de temperatura para o crescimento de bigodes. Não há oscilações de temperatura significativas para ajudar a redistribuir o estresse, apenas um estado estacionário que permite que o processo lento e metódico de formação de bigodes prossiga sem interrupções por anos.

O Fator Decisivo: Escolhendo um Sistema de Revestimento Resistente a fios

Embora fatores de projeto possam ajudar, a escolha do acabamento de superfície é a decisão mais importante que um engenheiro pode tomar para mitigar o risco de bigodes de estanho. Nenhum compromisso deve ser feito aqui para produtos que requerem uma longa vida útil.

A falha dos acabamentos de estanho puro

Seguindo as regulamentações RoHS, acabamentos de estanho puro tornaram-se uma substituição comum e de baixo custo para soldas à base de chumbo. Para aplicações de alta confiabilidade, isso foi um erro. O estanho puro, especialmente o estanho brilhante, com sua estrutura de grão fina e alto estresse interno devido ao processo de zincagem, é excepcionalmente propenso à formação de bigodes. Qualquer projeto que especifique um acabamento de estanho puro para um produto de longa duração incorpora um modo de falha latente desde o início.

Nossa solução recomendada: estanho fosco, base de níquel e recozimento

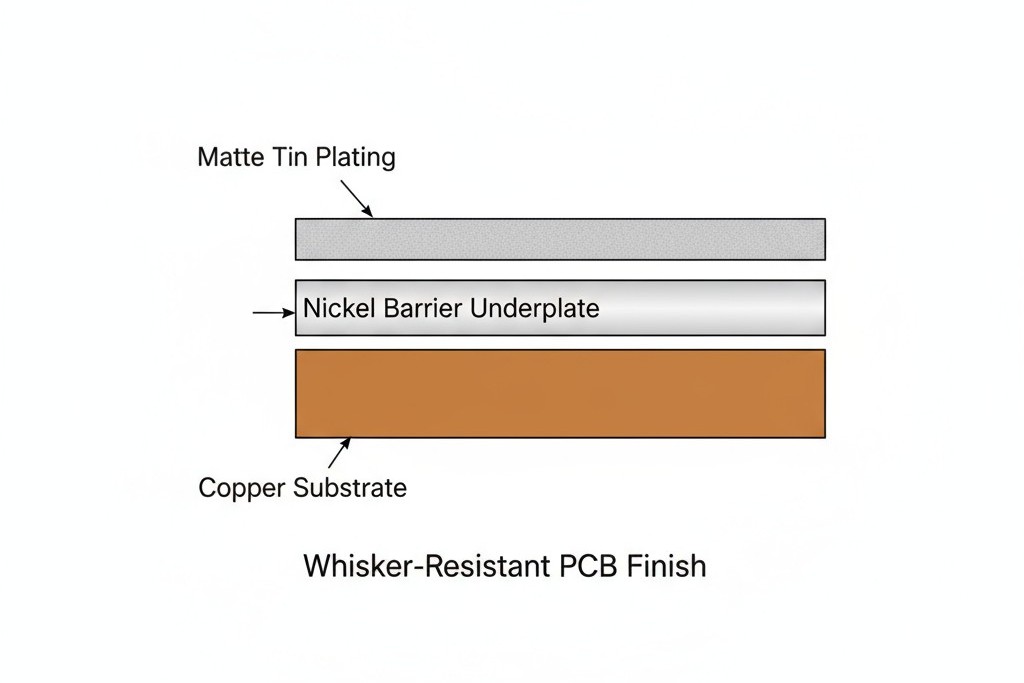

Um sistema de várias partes é a única defesa confiável. Recomendamos fortemente um acabamento composto de estanho fosco revestido com uma barreira de níquel, seguido por um processo de recozimento pós-revestimento.

Cada componente desempenha uma função crítica. O estanho fosco possui uma estrutura de grão maior e menor estresse interno inerente do que o estanho brilhante, reduzindo a principal força motriz para o crescimento de bigodes. A base de níquel atua como uma barreira crucial, impedindo a formação de compostos intermetálicos de cobre e estanho (IMCs) — uma fonte importante de estresse compressivo. Finalmente, um recozimento pós-revestimento, tipicamente assando as placas a 150°C por uma hora, alivia quaisquer estresses internos remanescentes do processo de zincagem em si.

Avaliação das Defesas Secundárias e Conceitos Errôneos Comuns

Enquanto a galvanização é a principal defesa, outras estratégias são frequentemente discutidas. É vital entender suas limitações e não confundí-las com uma solução completa.

Os limites do revestimento conformal contra penetração de bigodes

A crença comum é que o revestimento conformal pode simplesmente conter quaisquer bigodes que se formem. Essa é uma suposição perigosa. Um bigode em crescimento exerce uma pressão significativa na ponta e pode perfurar muitos tipos de revestimentos macios ao longo do tempo. Mesmo se não perfurar, um bigode pode crescer por baixo dele, empurrando-o para cima, ou encontrar seu caminho através de áreas porosas. Embora um revestimento espesso e duro como epóxi possa oferecer alguma resistência, ele nunca deve ser a estratégia de mitigação primária. É uma defesa secundária, no máximo.

O papel de suporte das trilhas de proteção e espaçamento estratégico

Boas práticas de projeto podem reduzir as consequências de um bigode, mesmo que não possam evitar sua formação. Maximize o espaçamento entre condutores, especialmente para componentes de pitch fino, tornando mais difícil para um bigode atravessar uma lacuna. Para redes críticas, incorporar trilhas de proteção aterradas pode criar um caminho seguro para o aterramento, potencialmente prevenindo um curto circuito entre dois sinais ativos. Essas são técnicas úteis de redução de risco, mas não tratam a causa raiz.

Um Manual Pragmático para a Confiabilidade a Longo Prazo

Prevenir falhas silenciosas de campo causadas por bigodes de estanho não é uma questão de sorte; é uma questão de engenharia deliberada. O roteiro é direto: tratar a causa raiz, não os sintomas. A decisão mais crítica é tomada na fase de fabricação, muito antes de quaisquer componentes serem colocados.

Para qualquer produto que deve operar silenciosamente e com confiabilidade por anos, o acabamento de superfície é fundamental. Um sistema usando estanho fosco com uma base de níquel e um ciclo de recozimento adequado é a estratégia mais eficaz disponível. Confiar em estanho puro é um risco inaceitável. Acreditar que revestimento conformal salvará uma escolha de zincagem ruim é uma receita para falha. Trilhas de proteção e espaçamento ajudam, mas a escolha correta de zincagem é o que garante uma vida longa e silenciosa.