A soldagem de PCB é uma habilidade que é tanto uma arte quanto uma ciência. Este guia irá levá-lo em uma jornada desde a compreensão dos conceitos básicos de soldagem de PCB, até explorar as ferramentas e materiais essenciais que você precisará e mergulhar nas várias técnicas de soldagem. Vamos guiá-lo pelo processo passo a passo de soldar uma PCB, compartilhar algumas dicas e truques internos e ajudá-lo a navegar pelos problemas comuns de soldagem. E para aqueles prontos para levar suas habilidades ao próximo nível, vamos aprofundar em técnicas avançadas de soldagem. Seja você um hobbyista ou um profissional, este artigo é seu roteiro para dominar a soldagem de PCB.

O que é Soldagem de PCB

A soldagem de PCB é um processo essencial no campo da eletrônica, que envolve o uso de calor para derreter uma liga metálica, comumente conhecida como solda, para estabelecer uma conexão condutora entre componentes eletrônicos e a placa de circuito impresso. Essa conexão não apenas fixa fisicamente os componentes na placa, mas também forma uma ligação elétrica entre eles, garantindo uma progressão contínua do sinal eletrônico.

O solda usado neste processo é tipicamente uma mistura de estanho e outros elementos como chumbo, prata ou latão. No entanto, devido a considerações de saúde e ambientais, o solda sem chumbo, que é uma combinação de estanho, cobre e prata, está ganhando popularidade. Este solda é projetado para ter um ponto de fusão baixo, permitindo que derreta e esfrie rapidamente, formando uma ponte condutora sólida quando esfria e solidifica.

Dominar a soldagem de PCB é uma habilidade valiosa em eletrônica, usada em uma ampla variedade de aplicações, desde montar placas-mãe de computadores complexas até reparar brinquedos eletrônicos simples. Exige precisão, paciência e uma mão firme, pois os componentes envolvidos são frequentemente minúsculos e delicados, e uma conexão mal soldada pode levar à falha do circuito.

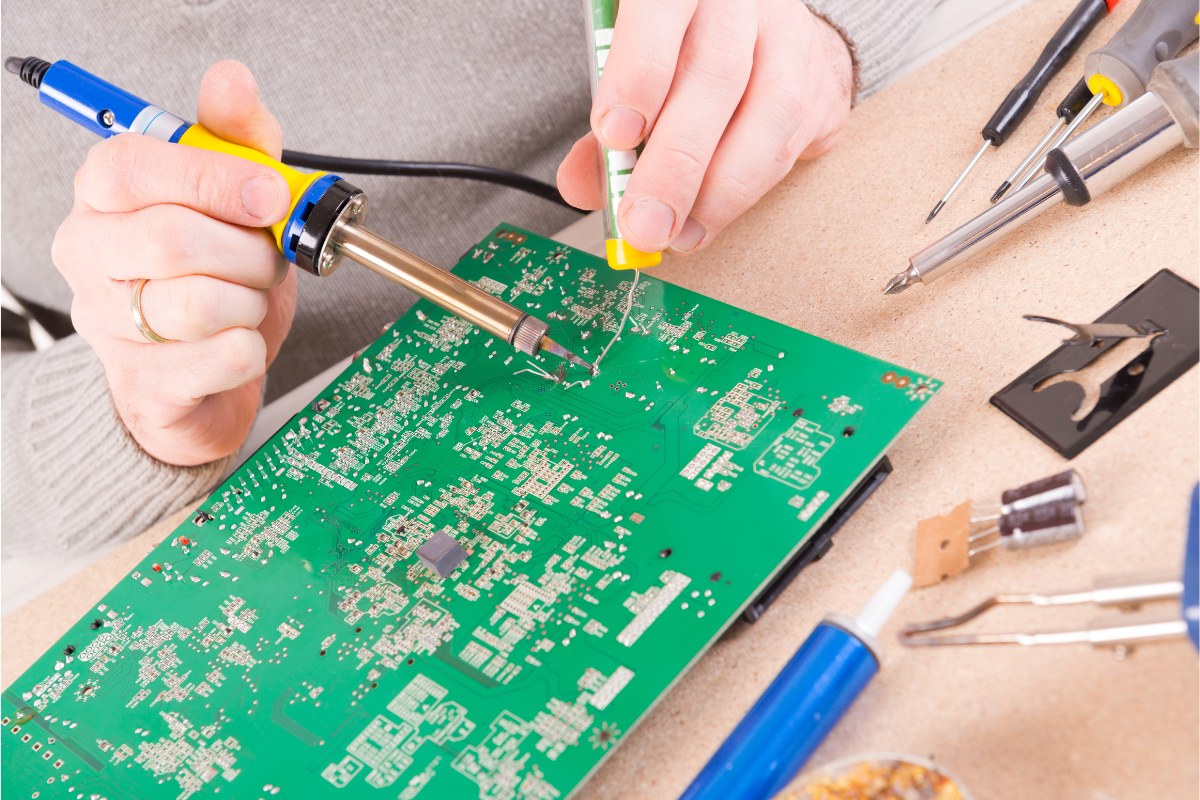

Existem dois métodos principais de soldagem de PCB: soldagem manual e soldagem por refluxo. A soldagem manual é realizada à mão usando um ferro de solda, uma ferramenta que se assemelha a uma caneta e aquece para derreter o solda. Este método é normalmente usado para projetos em pequena escala ou reparos. Por outro lado, a soldagem por refluxo envolve aplicar pasta de solda na PCB, colocar os componentes por cima e então aquecer toda a montagem em um forno especializado. Este método é comumente usado na produção em massa devido à sua velocidade e consistência.

Ferramentas e Materiais para Soldagem

Soldar uma PCB é uma tarefa de precisão, e a qualidade de suas ferramentas e materiais pode influenciar significativamente o resultado. As principais ferramentas e materiais para soldar incluem um ferro de solda, fio de solda e fluxo de solda, cada um desempenhando um papel único no processo.

O ferro de solda, frequentemente chamado de pistola de solda, é a base do processo de soldagem. Ele consiste em três componentes principais: a alça, o elemento e a ponta ou bico. O elemento funciona de maneira semelhante a um aquecedor elétrico, produzindo calor quando a eletricidade passa por ele. Esse calor é então transferido para a junção de solda através da peça de ferro. Embora ferros de solda independentes sejam comuns, estações de retrabalho de solda e desoldagem são frequentemente usadas em oficinas de reparo, fábricas e laboratórios por sua eficiência e capacidade de realizar tarefas mais complexas.

Fio de solda é uma liga metálica fusível que cria uma ligação permanente entre peças eletrônicas. A forma mais comum usada na fabricação de eletrônicos é uma liga contendo 60% estanho e 40% chumbo, que possui um ponto de fusão de 190 graus Celsius. Ele vem em vários calibres, sendo preferíveis calibres mais finos em relação aos mais grossos. Um fio de solda de 18 ou 22 gauge é uma escolha adequada para aplicações gerais.

Flux de solda, frequentemente referido como pasta de solda, é um agente químico de limpeza que facilita o processo de soldagem. Ele remove a camada de óxido na superfície de metais soldáveis e melhora a capacidade de molhamento da solda. Fios de solda modernos frequentemente têm fluxo no núcleo central, eliminando a necessidade de fluxo separado.

Além dessas ferramentas e materiais principais, outros acessórios de soldagem podem melhorar o processo de soldagem. Estes incluem um suporte para ferro de solda, um cortador, uma bomba de desoldagem e equipamentos de segurança como óculos de proteção e luvas. Também é benéfico ter um suporte para ferro de solda e uma esponja de limpeza para armazenamento seguro e manutenção do ferro de solda.

Além disso, se você for soldar com frequência, ter uma fonte de calor que possa atingir 600-800 graus Fahrenheit, um ventilador de exaustão para ventilar vapores e "mãos extras" ou "mãos ajudantes" para segurar seu trabalho pode ser extremamente útil.

A qualidade do seu projeto de soldagem é diretamente influenciada pela qualidade de suas ferramentas e materiais. Portanto, investir em ferramentas e materiais de solda de alta qualidade é uma decisão inteligente. Nas seções seguintes, aprofundaremos cada uma dessas ferramentas e materiais, discutindo seus papéis específicos, tipos e critérios de seleção.

Ferro de solda

Um ferro de solda, frequentemente comparado a um lápis devido à sua forma, é a ferramenta fundamental em qualquer operação de soldagem. Este dispositivo portátil transforma energia elétrica em calor, que é então utilizado para derreter o fio de solda, permitindo que ele flua para a junta entre duas peças de trabalho.

O ferro de solda consiste em três componentes principais: o cabo, o elemento de aquecimento e a ponta ou bico. O cabo é normalmente projetado com uma empunhadura acolchoada para conforto e isolamento, protegendo o usuário do calor. O elemento de aquecimento, semelhante ao de um aquecedor elétrico, gera calor quando a eletricidade passa por ele. Esse calor é então transferido para o bico ou ponta, que geralmente é feito de placas de cobre e é o ponto de contato com a solda e a PCB.

Existem várias opções de ferros de solda, cada uma com seus benefícios únicos. Ferros de lápis são os mais simples e ideais para iniciantes devido à sua simplicidade e custo-benefício. No entanto, eles não possuem controle de temperatura, o que pode ser uma limitação para projetos mais complexos. Estações de solda, em contraste, oferecem controle de temperatura e são mais adequadas para tarefas avançadas. Elas vêm com uma estação base que permite ajustes precisos de temperatura. Ferros sem fio são alimentados por bateria e oferecem a vantagem da portabilidade, sendo ideais para tarefas onde o acesso a uma tomada é limitado.

Em ambientes profissionais como oficinas de reparo, fábricas e laboratórios, são frequentemente utilizados sistemas de retrabalho de solda e desoldagem. Esses sistemas oferecem maior eficiência e podem realizar tarefas mais complexas do que equipamentos de função única.

Ao selecionar um ferro de solda, considere sua potência, compatibilidade com pontas, controle de temperatura, além de recursos de conforto e segurança. Um ferro de solda com uma potência de 20-60 watts geralmente é suficiente para a maioria das tarefas de soldagem de PCB. A ponta do ferro deve ser substituível e compatível com os tipos de pontas que você planeja usar. O controle de temperatura ajustável é crucial para trabalhar com diferentes tipos de componentes e solda. Por fim, procure um ferro leve com uma empunhadura ergonômica e recursos de segurança, como uma empunhadura resistente ao calor e um suporte para descansar o ferro quente quando não estiver em uso.

Fio de solda

Fio de solda, um componente vital no processo de soldagem, serve como agente de ligação que estabelece uma conexão duradoura entre peças de metal. Geralmente é uma liga metálica fusível, sendo a variante mais comum uma liga contendo % estanho e 4TP6T chumbo. Essa liga específica tem um ponto de fusão de 190 graus Celsius e solidifica ao resfriar. No entanto, devido a considerações de saúde e ambientais, alternativas sem chumbo, muitas vezes uma mistura de estanho, prata e cobre, estão ganhando popularidade.

Ao selecionar fio de solda, considere esses fatores cruciais:

Diâmetro

Fio de solda está disponível em uma variedade de diâmetros, de 0,020 polegadas a 0,062 polegadas. O diâmetro adequado depende do tamanho dos componentes que você está soldando. Para componentes menores e delicados, um fio mais fino, como 18 ou 22 gauge, oferece maior controle e minimiza o risco de aplicar excesso de solda. Para componentes maiores, um fio mais espesso pode ser mais eficiente.

Núcleo de fluxo

A maioria dos fios de solda possui um núcleo de fluxo, que limpa as superfícies de metal e melhora o fluxo de solda. O núcleo de fluxo pode ser à base de resina, deixando resíduos mínimos e geralmente não requerendo limpeza pós-solda, ou solúvel em água, que é mais agressivo e necessita de limpeza após a soldagem.

Chumbo vs. Sem Chumbo

O fio de solda tradicional é uma mistura de chumbo e estanho. Mas, muitos agora optam por fio de solda sem chumbo devido a considerações de saúde e ambientais. O solda sem chumbo, frequentemente uma mistura de estanho, prata e cobre, requer uma temperatura de fusão mais alta e pode ser um pouco mais difícil de manusear.

Ponto de Fusão

O ponto de fusão do fio de solda é crucial. Um ponto de fusão mais baixo permite que a solda flua mais facilmente, mas também pode ser menos resistente. Um ponto de fusão mais alto resulta em uma ligação mais forte, mas requer uma temperatura mais elevada e pode ser mais difícil de gerenciar.

O fio de solda ideal para seu projeto depende dos requisitos específicos da tarefa. Sempre considere a natureza do seu projeto e os materiais com os quais você está trabalhando antes de escolher seu fio de solda.

Fluxo de Solda

O fluxo de solda, ou pasta de solda, é responsável por remover a oxidação das superfícies dos metais que serão unidos. Ele melhora as propriedades de molhamento da solda fundida e previne a oxidação adicional durante o processo de soldagem.

O fluxo é especificamente projetado para eliminar a camada de óxido na superfície dos metais soldáveis, melhorando assim a capacidade de molhamento da solda na superfície. Isso é crucial porque uma superfície de metal limpa é necessária para que a solda forme uma ligação forte. Além disso, a qualidade da soldagem, que é significativamente influenciada pelo fluxo, pode determinar a longevidade da solda.

Existem três tipos principais de fluxo de solda: fluxo de resina, fluxo solúvel em água e fluxo sem limpeza. Cada tipo possui suas características e aplicações únicas, e entender essas diferenças pode ajudar você a selecionar o fluxo certo para seu projeto de soldagem.

Fluxo de Resina

Este é o tipo mais comum de fluxo usado na soldagem de eletrônicos. É derivado de resina natural, um tipo de resina de pinheiros. O fluxo de resina não é corrosivo nem condutivo, tornando-o seguro para componentes eletrônicos. No entanto, deixa um resíduo pegajoso após a soldagem que precisa ser limpo.

Fluxo Solúvel em Água

Este tipo de fluxo pode ser limpo com água após a soldagem. É mais agressivo do que o fluxo de resina, tornando-o adequado para soldar metais mais difíceis, como cobre e latão. Mas também é mais corrosivo e pode danificar componentes eletrônicos sensíveis se não for completamente limpo após a soldagem.

Flux Sem Limpeza

Este é um tipo de fluxo que não deixa resíduo que precise ser limpo após a soldagem. É menos agressivo do que o fluxo solúvel em água, mas mais do que o fluxo de resina. É uma boa escolha para aplicações onde a limpeza pós-solda é difícil ou indesejável.

Fio de solda moderno muitas vezes possui fluxo no núcleo central, eliminando a necessidade de fluxo separado. Ao escolher um fluxo de solda, considere o tipo de metal que você está soldando, a sensibilidade dos componentes e se você pode limpar o resíduo de fluxo após a soldagem. Lembre-se, o objetivo do fluxo é garantir uma superfície de metal limpa para que a solda possa se ligar, então escolha um fluxo que limpe efetivamente seu metal específico sem danificar seus componentes.

Tipos de Técnicas de Soldagem

Técnicas de soldagem são cruciais para estabelecer conexões robustas e eficientes em PCBs. Essas técnicas são amplamente divididas em duas categorias: soldagem suave e soldagem forte.

A escolha entre soldagem suave e soldagem forte depende dos materiais com os quais você está trabalhando, da resistência da junta necessária e da tolerância ao calor dos componentes. Também é importante notar que existem diferentes métodos para executar o processo de soldagem de PCB, como soldagem manual, soldagem por refluxo e soldagem por onda. Cada método tem suas próprias vantagens e é adequado para diferentes tipos de requisitos de soldagem.

Soldagem Suave

A soldagem suave é uma técnica amplamente utilizada em eletrônica e encanamento, principalmente para estabelecer conexões elétricas e fixar componentes eletrônicos às PCBs. Este método é particularmente eficaz para aplicações de baixa temperatura, geralmente envolvendo um metal de enchimento ou solda com ponto de fusão abaixo de 400 graus Celsius (752°F). Apesar de sua confiabilidade na criação de conexões elétricas, ela não oferece o mesmo nível de resistência de ligação que a soldagem forte.

O processo começa com a preparação das superfícies a serem soldadas. Essas superfícies devem estar imaculadas e livres de oxidação, o que pode ser conseguido usando papel abrasivo fino ou uma solução de limpeza especializada. Uma superfície limpa é pré-requisito para uma junta de solda robusta e confiável.

Após a preparação da superfície, o fluxo é aplicado. O fluxo, um agente químico de limpeza, desempenha um papel fundamental na remoção da oxidação e na promoção do fluxo da solda. Ele garante que a solda se ligue corretamente às superfícies, um aspecto crítico da soldagem suave.

A etapa seguinte envolve aquecer a junta usando um ferro de solda, que pode ser elétrico ou a gás. O objetivo é aquecer a junta, não a solda. Portanto, a solda deve ser aplicada na junta, não diretamente no ferro. Se a junta for aquecida adequadamente, a solda derreterá e fluirá para ela.

Assim que a solda tiver fluido na junta, a fonte de calor é removida, e a junta é deixada para esfriar naturalmente. É crucial não perturbar a junta durante o resfriamento, pois isso pode levar a uma junta de solda fraca ou quebradiça.

A soldagem suave geralmente emprega uma liga de estanho e chumbo como metal de enchimento. Essa liga, com ponto de fusão superior a 400 °C ou 752°F, atua como um agente de ligação entre o componente e a placa. Uma tocha de gás é frequentemente usada para gerar o calor necessário para este projeto, fazendo com que a liga derreta e ligue o componente à placa.

Embora a soldagem suave seja uma técnica versátil adequada para uma ampla gama de aplicações, ela não é tão robusta quanto a soldagem forte. Portanto, não é recomendada para juntas que serão submetidas a altas tensões ou altas temperaturas. Ainda assim, para a maioria dos projetos de eletrônica, a soldagem suave é a técnica preferida. É relativamente fácil de dominar e, com alguma prática, você pode alcançar resultados de qualidade profissional.

Soldagem Forte

A soldagem forte, frequentemente chamada de soldagem de prata ou brasagem, é uma técnica empregada para fundir duas superfícies de metal diferentes. Este processo não derrete diretamente a solda, mas aquece os metais base a uma temperatura que faz a solda derreter instantaneamente. Após o resfriamento, forma-se uma junta notavelmente robusta devido ao “efeito capilar”.

A solda usada na soldagem forte é tipicamente composta de prata ou latão, e requer um ponto de fusão mais alto do que a solda suave. Isso exige o uso de um maçarico para gerar o calor necessário. A soldagem forte é comumente usada para unir peças de latão, cobre, prata ou ouro.

O processo de soldagem forte envolve espalhar a solda por toda a abertura dos componentes. Essas aberturas se abrem quando expostas a altas temperaturas, permitindo que a solda flua nelas. É crucial limpar completamente as superfícies antes de iniciar o processo para remover quaisquer vestígios de gordura que possam interferir na soldagem.

A soldagem dura pode ser dividida em dois subprocessos: soldagem de prata e brasagem. A soldagem de prata usa uma liga de prata, frequentemente cádmio-prata, como metal de preenchimento de espaço. Este método é usado para fabricar pequenos componentes e realizar certos tipos de manutenção em uma placa de circuito. A prata oferece uma característica de fluxo livre, embora normalmente não seja a melhor escolha para preenchimento de espaço por si só. Por isso, outro fluxo é geralmente usado para criar uma soldagem de prata confiável.

Por outro lado, a brasagem é uma técnica usada para conectar dois terminais feitos de metais base usando um metal de enchimento líquido, normalmente latão. O resultado é uma junta robusta que conecta os dois terminais diferentes.

Aqui está um guia simples sobre como realizar soldagem dura:

- Preparação: Limpe cuidadosamente as superfícies dos metais que deseja unir. Qualquer sujeira, gordura ou oxidação pode impedir que o solda adira corretamente. Você pode usar uma escova de arame ou lixa para limpar as superfícies.

- Aplicar : Fluxo: Aplique uma camada fina de fluxo nas áreas que deseja unir. Fluxo é um agente químico de limpeza que ajuda o solda a fluir e aderir ao metal.

- Aqueça a Junta: Use o maçarico para aquecer a junta de forma uniforme. O objetivo é atingir a temperatura em que o solda irá fluir, não apenas um ponto.

- Aplique o Solda: Toque a ponta do fio de solda na junta. O calor da junta deve ser suficiente para derreter o solda. Se não for, você pode usar o maçarico para aquecer suavemente o solda.

- Deixe Esfriar: Assim que o solda tiver fluido na junta, remova o calor e deixe a junta esfriar naturalmente. Não mova a junta até que ela esteja completamente fria, pois isso pode enfraquecer a ligação.

- Limpe a Junta: Depois que a junta esfriar, remova qualquer excesso de fluxo com água morna e uma escova.

Passos para Soldar uma PCB

Soldar uma PCB é um processo meticuloso que exige precisão e atenção aos detalhes. Aqui estão os passos para guiá-lo pelo processo:

Preparação do Ferro de Soldar

Comece tinindo seu ferro de soldar. Tinning é um processo que envolve cobrir a ponta do ferro com solda, o que ajuda na transferência de calor e protege a ponta do desgaste. Deixe seu ferro aquecer até a temperatura adequada, geralmente cerca de 350°C para solda à base de chumbo e 375°C para solda sem chumbo. Quando o ferro estiver quente, limpe a ponta em uma esponja úmida para garantir que esteja limpa. Depois de limpa, mergulhe a ponta do ferro na solda, garantindo que esteja completamente revestida.

Preparação da PCB

Limpe sua PCB com um pano de limpeza industrial ou removedor de acetona para remover poeira ou outros detritos que possam afetar sua soldagem. Ar comprimido também pode ser usado para remover partículas pequenas e secar a superfície rapidamente.

Aplicação de Fluxo

Aplique uma camada fina de fluxo na área que você vai soldar. O fluxo ajuda a fazer a solda fluir e aderir às superfícies de metal, além de reduzir a oxidação.

Posicionamento dos Componentes

Coloque os componentes que você está soldando na PCB. Certifique-se de que os terminais do componente passem pelos orifícios corretos na placa. Se os componentes não ficarem no lugar, você pode dobrar levemente os terminais por baixo da placa para que fiquem firmes.

Aquecimento da Junta

Com uma pequena quantidade de solda na ponta do ferro, toque a ponta no terminal do componente e na placa. Conectar a ponta com ambas as peças é fundamental para garantir que a solda as una e as aqueça corretamente. Segure o ferro na junta por apenas alguns segundos, pois superaquecer a junta pode causar bolhas.

Aplicação de Solda

A solda deve ser aplicada diretamente na junta aquecida. Se ela foi aquecida de forma completa e correta, a junta quente será suficiente para derreter a solda e começar a fluir livremente. Continue tocando a ponta de solda na junta até que uma pequena montanha seja formada.

Resfriamento e Corte

Coloque a ponta de solda e o ferro de lado, e deixe a junta esfriar. Enquanto esfria, é essencial manter a superfície plana e imóvel, pois movê-la resultará em um acabamento granular e opaco. Após a junta esfriar, inspecione visualmente para garantir que pareça adequada. Quando estiver satisfeito com a solda, corte o terminal e o excesso de fio logo acima da junta.

Limpeza da PCB

Após soldar os componentes, limpe qualquer excesso de fluxo que tenha se espalhado pela PCB com um produto de limpeza, como isopropanol.

Dicas e Truques para Soldagem

A soldagem é uma habilidade que melhora com a prática e a aplicação das técnicas corretas. Aqui estão algumas dicas de especialistas para ajudá-lo a obter resultados superiores ao soldar uma PCB:

Preparação é Essencial

Antes de soldar, certifique-se de que a PCB e os componentes que você vai soldar estejam limpos. Qualquer sujeira, gordura ou oxidação pode impedir a aderência adequada do solda. Use álcool isopropílico e uma escova macia para limpar as superfícies.

Selecione a Solda Apropriada

Nem toda solda é igual. Para a maioria dos trabalhos eletrônicos, recomenda-se uma solda com núcleo de resina. O núcleo de resina atua como fluxo, ajudando a solda a fluir e a se ligar às partes metálicas. A espessura do fio de solda também importa. Para trabalhos delicados, opte por um fio de solda mais fino.

Temperatura Correta do Ferro

A temperatura do seu ferro de soldar é crucial. Se estiver muito quente, você corre o risco de danificar a PCB ou os componentes. Se estiver muito frio, a solda não derreterá corretamente. Um ponto de partida adequado é cerca de 350°C (662°F), mas pode ser necessário ajustar dependendo da solda e dos componentes específicos com os quais você está trabalhando.

Enxertia na Ponta

Sempre aplique uma pequena quantidade de solda na ponta do ferro de soldar antes de começar a soldar. Esse processo, conhecido como enxertia, melhora a transferência de calor do ferro para a junção e também prolonga a vida útil da ponta.

Aqueça a Junção, Não a Solda

Aplique o calor na junção que deseja soldar, não diretamente no fio de solda. Assim que a junção estiver quente o suficiente, toque a solda na junção, não no ferro. Isso garante que a solda flua corretamente para a junção.

Evite Mover a Junção

Depois de aplicar a solda, não mova a junção até que a solda tenha esfriado e solidificado completamente. Mover a junção enquanto a solda ainda estiver líquida pode resultar em uma conexão fraca, conhecida como ‘junção fria’.

Utilize Dissipadores de Calor

Dissipadores de calor são essenciais para os pinos de componentes sensíveis, como CI e transistores. Eles ajudam a dissipar o calor e proteger o componente de danos. Se você não tiver um dissipador de calor de encaixe, um par de alicates pode servir como um bom substituto.

Mantenha a ponta do ferro limpa

Uma ponta de ferro limpa significa melhor condução de calor e uma solda de melhor qualidade. Use uma esponja úmida ou lã de aço de latão para limpar a ponta entre as soldagens.

Verifique as soldas novamente

Após a soldagem, é uma boa prática verificar as soldas. Use uma lupa para inspecionar visualmente a solda e um multímetro para verificar a resistência.

Soldar componentes pequenos primeiro

Soldar resistores, jumpers, diodos e outros componentes pequenos antes de soldar componentes maiores, como capacitores e transistores. Isso torna a montagem muito mais fácil.

Instale componentes sensíveis por último

Instale CI CMOS, MOSFETs e outros componentes sensíveis a estática por último para evitar danificá-los durante a montagem de outras partes.

Garanta ventilação adequada

A maioria dos fluxos de solda não deve ser inalados. Evite respirar a fumaça gerada e certifique-se de que a área em que você trabalha tenha fluxo de ar adequado para evitar o acúmulo de vapores nocivos.

Prática é fundamental

Comece com componentes e PCBs de sucata antes de passar para seu projeto real. Isso ajudará você a entender como o fluxo de solda funciona e quanta calor é necessária.

Problemas Comuns de Soldagem a Evitar

Soldar uma PCB pode ser uma tarefa complexa, e não é incomum enfrentar alguns desafios ao longo do caminho. Aqui estão alguns problemas comuns de soldagem que você pode encontrar e como evitá-los.

Solda fria

Isso ocorre quando o solda não derrete completamente, resultando em uma conexão fraca e pouco confiável. Geralmente aparece opaca ou granular. Para evitar isso, certifique-se de que seu ferro de solda esteja suficientemente quente (cerca de 350-400 graus Celsius) e que a junta esteja adequadamente aquecida antes de aplicar o solda.

Ponte

Isso acontece quando o solda escorre entre dois ou mais pinos adjacentes, criando uma conexão não intencional. Para evitar a ponte, use um ferro de solda de ponta fina para maior precisão e aplique apenas o suficiente de solda para cobrir a junta, não os pinos.

Sobreaquecimento de Componentes

O superaquecimento pode danificar a PCB ou os componentes. Evite segurar o ferro de solda na PCB por muito tempo. Se uma junta estiver demorando demais para soldar, remova o calor e deixe esfriar antes de tentar novamente.

Molhamento Insuficiente

Isso acontece quando o solda não se espalha na pad ou no terminal do componente, indicando uma conexão ruim. Para evitar isso, certifique-se de que a superfície esteja limpa e livre de oxidação. Aplicar um pouco de fluxo também pode ajudar o solda a fluir melhor.

Esferas de Solda

Estes são minúsculos esferas de respingos de solda que podem causar curtos-circuitos. Geralmente ocorrem quando o ferro de solda está muito quente ou o fio de solda é removido muito rapidamente. Mantenha uma mão firme e trabalhe de forma controlada para evitar isso.

Oxidação

Com o tempo, a ponta do seu ferro de solda pode oxidar, reduzindo sua capacidade de transferir calor. Limpe e estanhe regularmente a ponta do seu ferro de solda para mantê-lo em boas condições de funcionamento.

Soldagem Excessiva

Aplicar solda em excesso pode criar bolhas na junta, potencialmente causando erros. Aplique apenas o suficiente para molhar a pad e o pino durante a soldagem.

Deslocamento de Componentes

O desalinhamento de componentes na PCB pode ocorrer quando os componentes flutuam na solda derretida, fazendo com que se assentem em locais incorretos. Certifique-se de que os componentes estejam corretamente posicionados antes de soldar.

Pads Levantados

Este problema geralmente ocorre quando você utiliza pouca solda. Forçar demais os componentes pode fazer com que eles se levantem, potencialmente danificando a placa ou causando um curto-circuito.

Juntas com Pouca Solda

Estes são contatos que não possuem solda suficiente, levando a uma conexão elétrica fraca. Aplique calor suficiente ao terminal para evitar esse problema.

Salpicos de Solda

Estes ocorrem quando fluxo excessivo é aplicado ou o pré-aquecimento inadequado é feito, levando a pedaços de solda grudados nas máscaras de solda em respingos. Certifique-se de que a superfície da PCB esteja limpa antes de soldar para evitar isso.

Buracos de Pino e Buracos de Explosão

Estes problemas geralmente surgem durante a soldagem por onda, e aparecem como buracos nas juntas de solda. Esses buracos se formam quando o excesso de umidade na sua placa tenta escapar através do revestimento de cobre fino. Pré-aqueça as placas para garantir que a umidade contida nelas escape como vapor.

Medidas de Segurança ao Soldar

Soldagem, um processo que envolve altas temperaturas e materiais potencialmente perigosos, exige uma forte ênfase na segurança. Aqui estão algumas medidas de segurança indispensáveis a serem seguidas ao soldar uma PCB:

Use Equipamento de Proteção

Proteja seus olhos de respingos de solda ou partículas de fluxo com óculos de segurança. Luvas resistentes ao calor também podem proteger suas mãos de queimaduras acidentais.

Garanta ventilação adequada

A soldagem gera vapores que podem ser prejudiciais quando inalados. É crucial trabalhar em uma área bem ventilada ou usar um extrator de fumaça para eliminar esses vapores do seu espaço de trabalho.

Mantenha um Espaço de Trabalho Organizado

Um espaço de trabalho desorganizado pode ser uma receita para acidentes. Sempre coloque seu ferro de solda em um suporte quando não estiver em uso e mantenha todos os materiais inflamáveis, como álcool, a uma distância segura da área de trabalho.

Tenha Cuidado com o Ferro de Solda

O ferro de solda deve sempre ser segurado pelo cabo, nunca pela parte de metal. Lembre-se, o ferro pode permanecer quente por um tempo mesmo após ser desligado, então deixe-o esfriar antes de trocar a ponta.

Evite Contato Direto com a Junta de Solda

A junta de solda pode permanecer quente por algum tempo após a soldagem. Evite tocá-la imediatamente após a solda para prevenir queimaduras.

Opte por solda sem chumbo sempre que possível

A solda à base de chumbo pode ser tóxica, portanto é mais seguro optar por solda sem chumbo, se possível.

Pratique boa higiene após soldar

Depois de terminar de soldar, lave bem as mãos. Isso é especialmente importante se estiver usando solda à base de chumbo, mas é uma boa prática mesmo com solda sem chumbo para remover qualquer resíduo de fluxo.

Descarte de resíduos de solda de forma responsável

Qualquer material de descarte, como solda usada ou fluxo, deve ser descartado de maneira segura e ambientalmente amigável.

Prenda cabelos e mangas soltos

Cabelos e roupas soltos podem representar um risco de incêndio ou interferir no seu trabalho. Certifique-se de que estão presos antes de começar a soldar.

Técnicas Avançadas de Soldagem

Na soldagem de PCB, várias técnicas avançadas podem melhorar significativamente a qualidade do seu trabalho e a eficiência do seu processo. Essas técnicas são normalmente empregadas por soldadores experientes que dominaram o básico e procuram elevar suas habilidades. Vamos explorar algumas dessas técnicas avançadas de soldagem.

Soldagem em Superfície (SMT)

Essa técnica envolve soldar componentes projetados para serem montados diretamente na superfície da PCB, em vez de através de furos. A SMT exige precisão e uma mão firme, pois os componentes costumam ser bastante pequenos. O processo geralmente envolve aplicar pasta de solda na PCB, colocar os componentes por cima e então aquecer toda a montagem para derreter a solda e criar as conexões elétricas necessárias.

Reflow de Solda

Este método comum usado na SMT envolve aplicar pasta de solda na PCB, colocar os componentes por cima e então aquecer toda a montagem em um forno de refluxo. O calor faz com que a pasta de solda derreta e flua, criando uma conexão sólida entre o componente e a PCB. Essa técnica é particularmente útil para soldar um grande número de componentes simultaneamente.

Soldagem com Ar Quente

Essa técnica usa uma pistola de ar quente para derreter a solda. É particularmente útil para retrabalhar ou reparar PCBs, pois permite direcionar o calor para componentes específicos sem afetar outros. A pistola de ar quente também pode ser usada para remover componentes de uma PCB, derretendo a solda que os mantém no lugar.

Soldagem por onda

Este método de soldagem em massa envolve passar a PCB sobre uma onda de solda derretida. A solda adere às áreas onde é necessária, criando uma conexão sólida. Essa técnica é normalmente usada em ambientes de produção em massa, onde um grande número de PCBs precisa ser soldado de forma rápida e eficiente.

Soldagem seletiva

Esta técnica é usada quando apenas partes específicas da PCB precisam ser soldadas. Ela envolve o uso de uma máquina para aplicar solda com precisão em certas áreas, evitando outras. Isso é particularmente útil para PCBs que possuem uma mistura de componentes de montagem superficial e de orifício passante.

Soldagem BGA

Ball Grid Array (BGA) é um tipo de embalagem de montagem superficial usada para circuitos integrados. A soldagem BGA envolve colocar o componente BGA na PCB, aplicar calor para derreter as esferas de solda sob o componente e, em seguida, permitir que esfrie para criar uma conexão sólida. Essa técnica requer um alto nível de precisão e geralmente é feita usando equipamentos especializados.

Técnicas Avançadas de PTH

Essas técnicas incluem o uso de fluxo, remoção de jumpers de solda e dessoldagem de componentes. Dessoldar pode muitas vezes ser a melhor maneira de aprender a soldar. Existem muitas razões para dessoldar uma peça: reparo, atualização, salvamento, etc. Muitas das técnicas usadas no vídeo auxiliam no processo de dessoldagem. Existe outro método de remover solda de orifícios passantes que chamamos de método do tapa.